Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Историки об Елизавете Петровне: Елизавета попала между двумя встречными культурными течениями, воспитывалась среди новых европейских веяний и преданий...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Топ:

Особенности труда и отдыха в условиях низких температур: К работам при низких температурах на открытом воздухе и в не отапливаемых помещениях допускаются лица не моложе 18 лет, прошедшие...

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Интересное:

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Лечение прогрессирующих форм рака: Одним из наиболее важных достижений экспериментальной химиотерапии опухолей, начатой в 60-х и реализованной в 70-х годах, является...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Сети рудника

Расположение ГВУ в вентиляционной сети рудника может быть как на поверхности, так и под землей.

Горная промышленность России, как и бывшего Советского Союза, имеет небольшой опыт строительства и эксплуатации (в отличие от Германии) подземных ГВУ. Так, на ВКМКС на руднике СКРУ-1 долгое время работала подземная ГВУ (утечки составляли 14,7% от производительности ГВУ), на руднике БКРУ-2 подземная ГВУ с вентиляторами ВОД-30М2 еще находится в эксплуатации на северном крыле шахтного поля (утечки 18,5%). В республике Чувашия на гипсово-ангидридовом руднике в с. Поряцкое также имеется подземная ГВУ (утечки 34%).

Основным недостатком подземной ГВУ является бόльший срок строительства рудника, так как строительство и монтаж подземной ГВУ возможно только после окончания проходки стволов, в то время как при поверхностной ГВУ осуществляется параллельное ее строительство и проходка стволов. Увеличение сроков строительства рудника на 1,5-2 года повлечет за собой задержку освоения мощности по добыче и производству калийных удобрений, снижение доходов предприятия и увеличение сроков окупаемости затрат на строительство. Кроме того, опыт эксплуатации ГВУ подземного базирования показал, что основное преимущество подземной ГВУ, связанное с меньшим расходом воздуха и меньшей депрессией сомнительно, так как утечки воздуха в районе подземной ГВУ не меньше, чем при наземном базировании ГВУ. Это значит, что все другие параметры подземной ГВУ, в том числе диаметр рабочего колеса, установленная мощность электродвигателей, расход электроэнергии, эксплуатационные затраты, меньше не будут.

С учетом вышеизложенного и рекомендаций ПГТУ проектом принимается расположение ГВУ на земной поверхности.

|

|

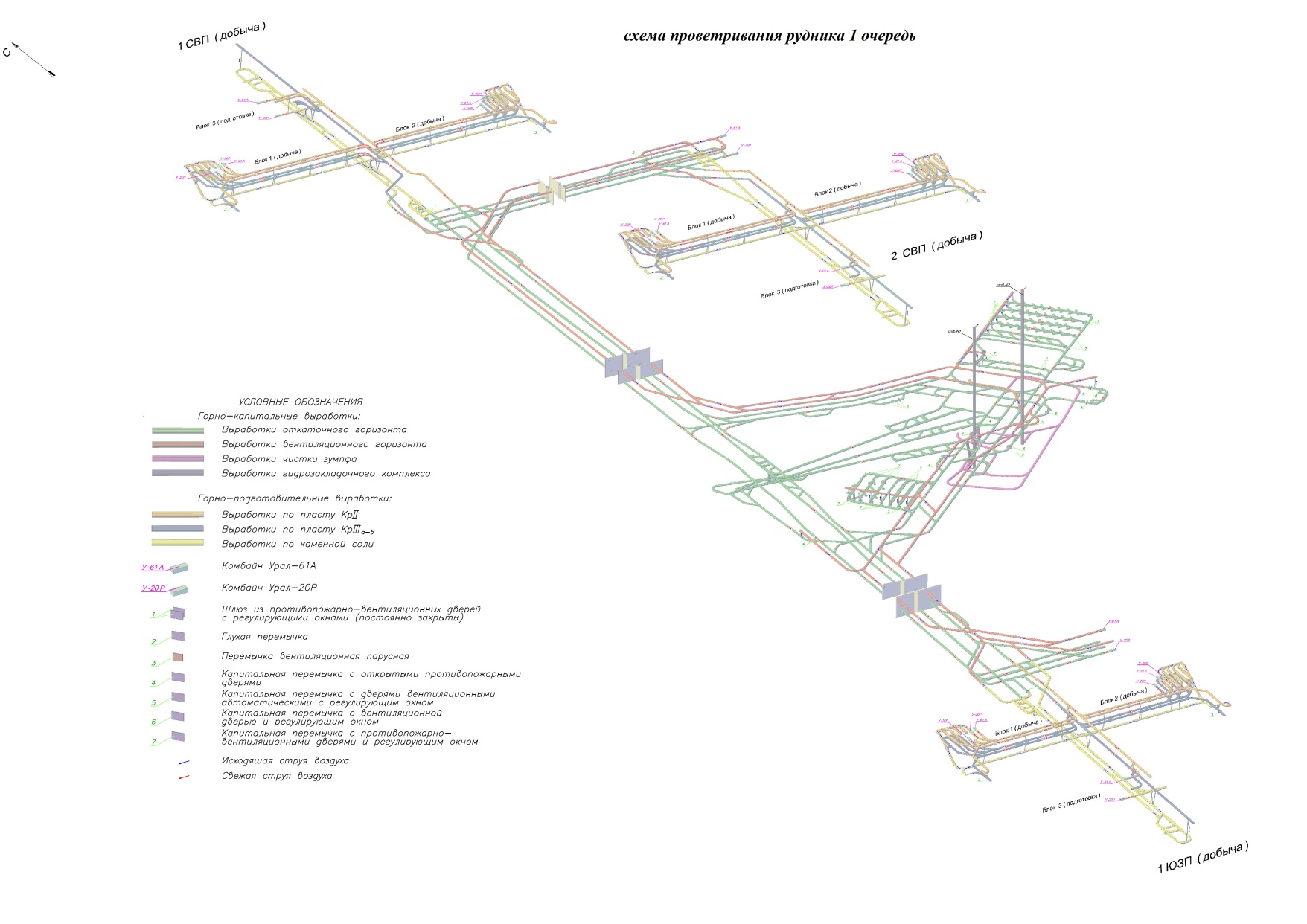

Рис. 27 Схема проветривания. 1 очередь

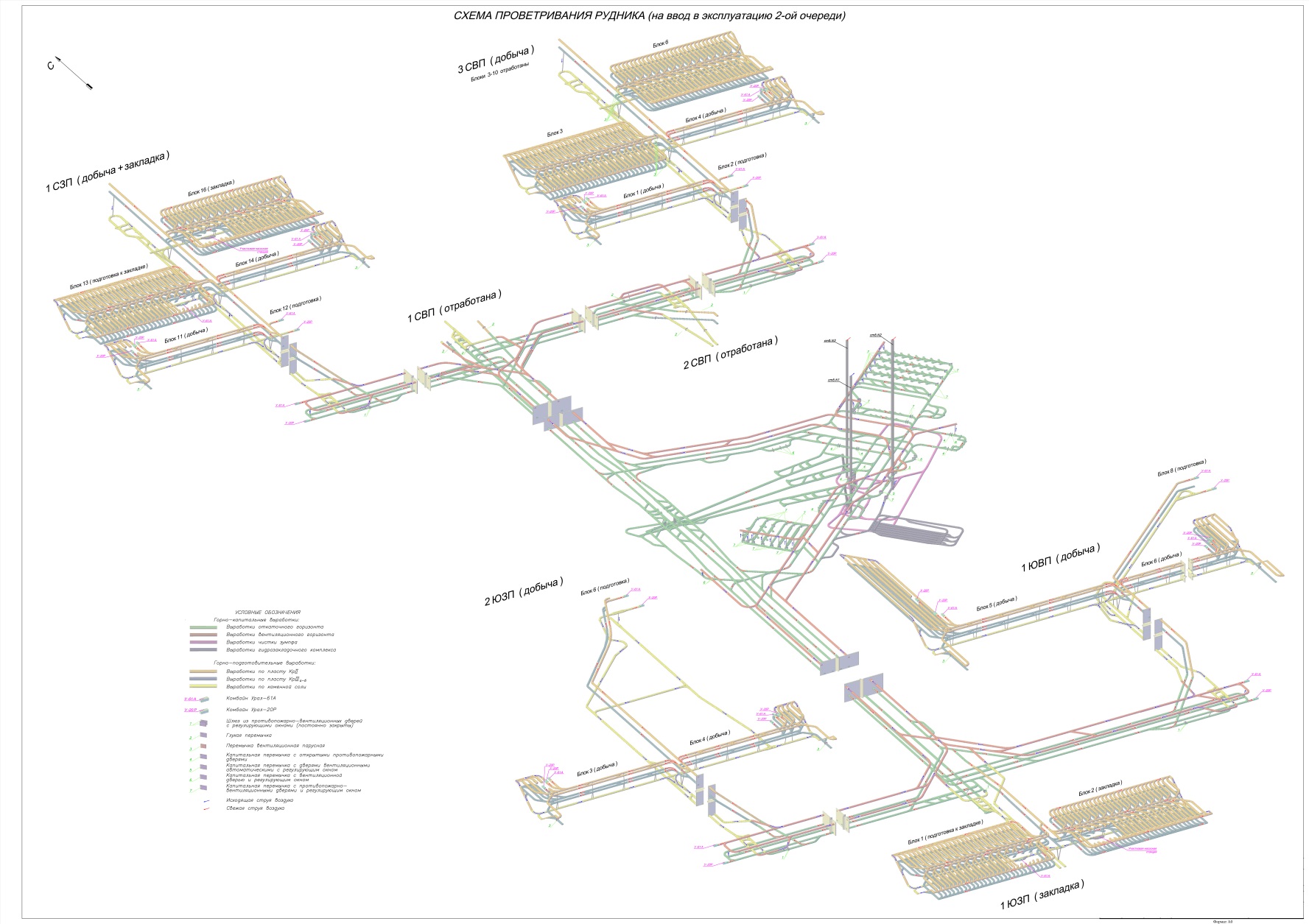

Рис. 28 Схема проветривания. 2 очередь

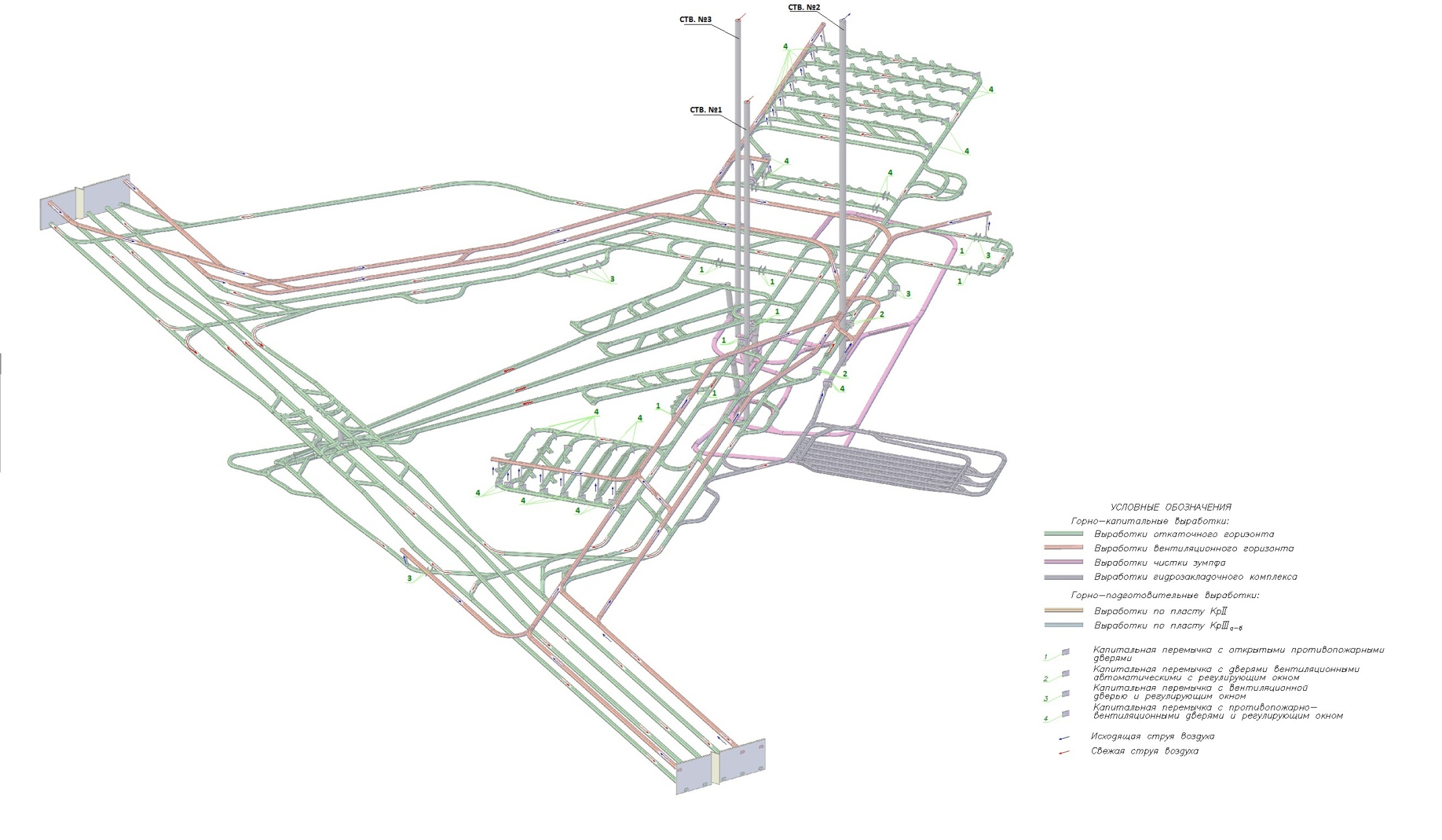

Рис.29. Схема проветривания околоствольного двора

Рис. 30. Схема проветривания 1СЗП

Стволы и подъемы

Ствол №1.

Ствол №1 (рисунок 31) является основным для выдачи полезного ископаемого, оснащен двумя независимыми двхчскиповыми подъемами со скипами 23 м3 (грузоподъемностью 30 т) производства компании INCOengineering (Чешская республика). Ствол воздухоподающий, оборудован двумя загрузочными комплексами, зумпфовым водоотливом, лестничным отделением, используется для прокладки кабелей и противопожарных трубопроводов. Ствол имеет четыре сопряжение: в месте примыкания калориферного канала, кабельного ходка, с откаточным горизонтом чистки зумпфа.

Сечение калориферного канала 35 м2 (7,0х5,0 м) рассчитано по максимально возможной пропускной способности ствола №1 по воздуху для 1-й очереди строительства рудника, сечение кабельного ходка 3,6 м2 (2,0х1,8 м) – исходя из условий размещеня необходимого количества кабелей требуемого диаметра – 8 кабелей 91 мм.

Двухстороннее сопряжение с откаточным горизонтом располагается на абсолютной отметке -258,0 м, а одностороннее с горизонтом (уклоном) чистки зумпфа – на отметке – 372,94 м.

Рисунок 31. Ствол №1

Сопряжения отделяются от ствола решетчатыми перегородками с постоянно закрытыми дверями, чтобы исключить несанкционированный доступ людей к стволу.

Двухскиповые подъемы ствола №1 оснащаются двухбарабанными подъемными машинами 2В6028 производства компании INKOengineering (Чешкая республика). Работа каждой подъемной машины обеспечивается синхронным электродвигателем с частотно-регулируемым преобразователем. Мощность двигателя 5800 кВт, напряжение 6000 В, частота вращения 51 об/мин.

Подъемные машины устанавливаются последовательно одна за другой. Монтажные и ремонтные работы в здании подъемных машин производятся помощью мостового крана грузоподъемностью 100/20т. Надшахтное здание снабжается средствами механизации (лебёдки, тали) для смены-навески канатов и подъемных сосудов.

|

|

В качестве базового кинематического варианта принята семипериодная тахограмма при максимальной скорости подъема (в основном периоде) vmax=12 м/с.

Согласно расчетным данным максимальная часовая производительность подъемов №1 и №2 при работе привода в номинальном режиме и грузоподъёмности скипа 30 т, составляет, соответственно 125 т/ч и 1089 т/ч.

Расчетная годовая производительность обоих скиповых подъемных установок ствола №1 по выдаче сильвинитовой руды при нормативном коэффициенте неравномерности работы подъема k=1,5 равняется 8,64 млн.т/год.

Загрузочные комплексы осуществляют весовое и объемное дозирование руды в соответствии с грузоподъемностью и емкостью скипов. Горно-строительная часть каждого загрузочного комплекса состоит из приствольного бункера, камеры питателей и конвейеров, дозаторной.

В приствольный бункер руда поступает с конвейерных линий главного северного и южного направлений. Поддержание необходимого количества руды в приствольном бункере обеспечивается датчиками ее верхнего и нижнего уровня.

Из приствольного бункера руда подается по двум транспортным линиям, каждая из которых обеспечивает загрузку одного или двух скипов соответствующего подъема. Каждая линия включает пластинчатый питатель ПП2-12-30, ленточный конвейер с электронными весами (DynaTex) и дозатор, оборудованный выпускным желобом с секторным затвором и выдвижным лотком.

Загрузочный комплекс работает следующим образом. При наличии достаточного количества руды в приствольном бункере включается пластинчатый питатель и подает ее на ленточный конвейер. Конвейер в процессе транспортирования руды к дозатору при помощи электронных весов и приставки автоматического дозирования взвешивает ее. После прохождения по конвейеру количества руды, соответствующего грузоподъемности скипа, подается импульса остановку пластинчатого питателя. Взвешенный материал накапливается в дозатора.

Приходящий на загрузку скип дает сигнал на открытие секторного затвора выпускного желоба. Одновременно с открытием секторного затвора в скип выдвигается лоток. После загрузки скипа подается сигнал на последовательное закрытие затвора, подъем скипа и включение питателя. При накоплении следующей дозы материала в дозаторе цикл работы загрузочного комплекса повторяется.

|

|

Настройка приставки автоматического дозирования осуществляется таким образом, чтобы отклонение пластинчатого питателя производилось после прохождения через электронные весы такого количества руды, которое в сумме с рудой, расположенной на участке конвейера от питателя до электронных весов и рудой, прошедшей через электронные весы, в том числе поступившей в дозатор, соответствует грузоподъемности скипа.

Для обслуживания и ремонта загрузочного комплекса предусмотрен кран подвесной ручной однобалочный грузоподъемностью 5т в количестве 2шт. грузоподъемность крана принята принята исходя из веса наиболее тяжелого узла оборудования, входящего в состав загрузочного комплекса.

Чистку зумпфов от просыпи рудной мелочи предусматривается производить погрузочно-доставочной машиной типа ПД-8, а разгрузку просыпи с ПД-8 – на ленточный конвейер камеры питателей и конвейеров ствола №1. Для этого проходится специальная выработка.

В зумпфовой части ствола №1 для откачки притоков воды и конденсатных рассолов применяются трехплунжерные насосы типа 2.3ПТ 10/4. Характеристика насосов и размеры труб зумпфового водоотлива приняты исходя из прогнозируемого максимального водопритока.

Опасным фактором, который при эксплуатации загрузочных комплексов ствола №1 может привести к аварийным ситуациям, являются пожароопасность, связанная с возможностью загорания конвейерной ленты.

Во избежание этой опасности предусматривается оснащение приводных станций конвейеров установками автоматического пожаротушения. Камеры приводов и питателей снабжены первичными средствами пожаротушения. Противопожарный трубопровод в околоствольном дворе постоянно заполнено заполнен водой и находится под давлением. Для обеспечения пожарной безопасности в руднике предусмотрены мероприятия по противопожарной защите подземных объектов.

Приводные станции и выносные головки ленточных конвейеров снабжены ограждениями, исключающими возможность ручной уборки просыпающего материала у барабанов во время работы конвейера. Ограждения сблокированы с приводом конвейера. Вращающиеся части приводов закрыты кожухами

|

|

Система управления комплекса выполняет следующие функции:

- автоматическое открывание затвора после позиционирования скипа, срабатывание рабочего тормоза подъемной машины при заполнении дозирующего бункера необходимым количеством руды и закладывание затвора после прекращения движения руды к затвору (или после освобождения дозатора);

- защита скипа от перегрузки при превышении количества руды в дозаторе;

- выдача в схему подъемной машины разрешения для движения скипов после закрытия затворов;

- автоматическое заполнение дозатора по весу;

- защита от выгрузки из приствольного бункера воздухоизолирующей подушки;

- технологические защиты оборудования;

- учет количества и качества выдаваемой руды;

- визуализация процесса дозирования загрузки руды на рабочем месте машиниста подъемной установки, на графической панели пульта управления дозатором и диспетчера рудника;

- дозирование руды по весу с помощью конвейерных электронных весов с применением дополнительной защиты от перегрузки скипа, выполненной с помощью контроля фиксированного уровня в дозаторах;

- контроль фиксированного уровня в дозаторах с помощью датчиков, не использующих источники изотонного излучения;

- контроль загрузки скипа с помощью датчика радарного типа.

Ствол №2

Ствол №2 (рисунок 32) – грузолюдской, клетевой, оснащен двумя независимыми клетевыми установками производства компании INCOengineering (Чешская республика): многоканатной (уравновешенная, с хвостовыми канатами) типа сосуд-противовес и одноконцевой (вспомогательного назначения). Ствол служит для спуска-подъема людей, материалов, оборудования, является воздуховыдающим и оборудуется на поверхности вентиляторной главного проветривания и калориферной установкой. Ствол используется для прокладки труб пульпопроводов и рассолоопроводов гидрозакладочного комплекса и снабжен зумпфовымвотоотливом.

Ствол имеет 6 сопряжения: в месте примыкания вентиляционного канала, кабельного и двух трубных ходков, с вентиляционным и транспортным горизонтами.

Вентиляционный канал сечением 56 м2 (7,0х8,0 м),кабельный сечением 3,6 м2 (2,0х1,8 м) и трубные сечением 3,6 м2 (2,0х1,8 м) ходки располагаются в постоянном устье ствола. Сечение вентиляционного канала рассчитано по максимальной производительности вентилятора главного проветривания, сечение кабельного ходка – исходя из условий размещения необходимого количества кабелей требудемого диаметра – 8 кабелей 91 мм, сечения трубных ходков – исходя из условий размещения по две трубы диаметром 273 мм в каждом.

|

|

Двухсторонее сопряжение с откаточным горизонтом располагается на абсолютной отметке -258,0 м, а двухсторонее сопряжение с вентиляционным горизонтом на отметке -222,0 м.

Сопряжение ствола с вентиляционным горизонтом служит для выдачи исходящей струи воздуха в ствол. Через это сопряжение на вентиляционный горизонт выводятся из ствола трубы гидрозакладки.

Рисунок 32. Ствол №2.

Сопряжение с откаточным горизонтом служит для посадки-высадки людей, приема-отправки грузов, оборудования и материалов. Юго-западное сопряжение с откаточным горизонтом оборудуется мостовым краном грузоподъемностью 25 т и лебедкой монтажной грузоподъемностью 5т. Длина сопряжения около 50м, а максимальное сечение 8,5х10,0 м. северо-восточное сопряжение оборудуется лебедкой типа ЛВ-25 и имеет длину около 20 м и сечение 6,2х6,0 м. для сообщения между сопряжениями имеется обходная выработка вокруг ствола.

Основной, многоканатный клетевой подъем ствола №2, служащий для спуска-подъема людей, крупногабаритного оборудования (целиком или с минимальной поузловой разработкой) и материалов (на грузовых колесных платформах), оснащается специальной большегрузной клетью с противовесом, подъемной машиной 4К4016 производства компании INKOengineering (Чешкая республика) с синхронным электродвигателем (мощность 2200кВт, напряжение 6000В, частота вращения 58 об/мин) и преобразователем частоты.

Второй клетевой (одноконцевой) подъем ствола №2, служащий в качестве аварийного по подъему людей и вспомогательного по сопровождению операций при замене сосудов, канатов, трубопроводов и пр., оснащается одноэтажной клетью, однобарабанной подъемной машиной 13020 производства компании INKOengeneering (Чешская республика. Для привода подъемной машины используется асинхронный электродвигатель (мощность 850 кВт, напряжение 690В, частота вращения 750 об/мин) с тиристорным преобразователем и редуктором.

Подъемные машины устанавливаются последовательно одна за другой. Монтажные и ремонтные работы в здании подъемных машин производятся с помощью мостового крана грузоподъемностью 50/10т. Надшахтное здание снабжается мостовым краном грузоподъемностью 50 т и комплексом средств вспомогательного такелажного назначения (тали и др).

Основные требования к параметрам многоканатной клетевой подъемной установки определяются необходимостью спуска или подъема всех рабочих одной смены в течение не более 40 минут, а также доставляемым оборудованием и материалами.

В качестве базового кинематического варианта принята семипериодная тахограмма при максимальной скорости подъема (в основном периоде) vmax= 12,0 м/с (многоканатный подъем),vmax=7,56 м/с (одноканатный подъем).

Посадка клетей многоканатного и вспомогательного подъема осуществляется на посадочные кулаки.

В зумпфовой части ствола №2 для откачки притоков воды и конденсатных рассолов применяются трехплунжерные насосы типа 2,3ПТ 6,3/6,3. Характеристика насосов и размеры труб зумпфового водоотлива приняты исходя из прогнозируемого максимального водопритока.

Посадка и высадка людей, перемещение грузов производятся в соответствии требованиями. На посадочной площадке откаточного горизонта вывешиваются объявления с указанием лица, отвечающего за спуск-подъем людей, расписания спуска-подъема людей, применяемых сигналов, количества одновременно поднимаемых людей, других ограничений или запрещений.

Операции с приемом грузов включают выкатывание платформы с грузом из клети с помощью шахтной лебедки с тяговым усилием 5т, снятие груза с платформы и перенос его с помощью мостового крана (грузоподъемностью 25 т) на транспортное средство для перемещения к пункту использования (для узлов машин к монтажной камере). Перемещение груза в клеть для выдачи на поверхность производится в обратной последовательности. Грузоподъемность крана принята исходя из веса наиболее тяжелого узла оборудования, применяемого в руднике.

Основные требование к параметрам и характеристикам оборудования сопряжения ствола №2 с откаточным горизонтом, где выполняются операции по спуску-подъему людей, крупногабаритного оборудования и материалов, приняты в соответствии с режимом работы рудника, весовыми и габаритными характеристиками машин и грузов, проходящих через узел сопряжения.

Опасным фактором, который при эксплуатации сопряжения ствола №2 с откаточным горизонтом может привести к аварийным ситуациям, является пожароопасность. Через это сопряжение в рудник поступают смазочные материалы для горнодобывающей техники, дизельное топливо для автотракторнй техники с двигателями внутреннего сгорания, изделия из древесины и другие пожароопасные материалы.

При аварийной ситуации в стволе №2 посадка людей осуществляется на вентиляционном горизонте. В сопряжении ствола №2 и вентиляционного горизонта предусмотрено рабочее место для стволового сигналиста, ограждения и перекрытия для безопасной посадки людей в клеть.

Сопряжение снабжено первичными средствами пожаротушения. Для обеспечения пожарной безопасности в руднике предусмотрены мероприятия по противопожарной защите подземных объектов.

Сопряжение ствола №2 с транспортным горизонтом оборудовано стволовыми предохранительными дверями, которые сблокированы с работой подъемных машин.

В сопряжении ствола №2 с транспортным горизонтом должен постоянно находятться стволовой сигналист, в обязанности которого входит контроль за посадкой и высадкой людей изклети, положением обеих клетей на отметке околоствольного двора, подача установленного перечня сигналов машинистам подъемов.

Шахтная стволовая сигнализация (ШСС), поставляемая комплектно с оборудованием подъемного комплекса, обеспечивает:

А) контроль:

- положение стволовых дверей;

- положения кулаков;

- механизмов ковша;

- положения клети;

- наличия клетей на приемных площадок;

- блокировок;

- состояния контрольных ламп и передатчиков вспомогательной сигнализации;

- работы световых и звуковых сигнализаторов;

- работы выходных реле;

- состояния датчиков, исполнительных механизмов и т.д.;

Б) громкоговорящую связь и кодовую сигнализацию:

- двустороннюю речевую связь между машинистом подъема и персональном, находящимся в сосуде;

- кодовую сигнализацию из сосуда в машинное отделение;

- автоматический непрерывный контроль работоспособности аппаратуры;

- передачу команд управления.

Ствол №3.

Ствол №3 (рисунок 33) - скипо-клетевой, оснащен двумя независимыми подъемами: клетевым типа сосуд-противовес и двухскиповым производства компании INCOenginereening (чешская республика). Служит для выдачи сильвинитовой руды, спуска-подъема людей, материалов, оборудования. Ствол воздухоподающий, оборудован одним загрузочным комплексом, зумпфовым водоотливом, лестничным отделением. Ствол имеет три сопряжения: в месте примыкания калориферного канала, с откаточным горизонтом и горизонтом чистки зумпфа.

Калориферный канал сечением 25 м2 (5,0х5,0 м) располагаются в постоянном устье ствола. Сечение калориферного канала рассчитано исходя из пропуска необходимого количества воздуха при выходе рудника на проектную мощность 12,6 млн.т руды в год.

Двухсторонее сопряжение с откаточным горизонтом располагается на абсолютной отметке -258,0 м, а односторонее с горизонтом (уклоном) чистки зумпфа на отметке -350,94 м.

Подъемные машины устанавливаются последовательно одна за другой. Монтажные и ремонтные работы в здании подъемных машин производятся с помощью мостового крана грузоподъемностью 100/20 т. Надшахтное здание включает посадочные площадки для одновременного входа-выхода людей из обоих этажей клети. На отм. 0,000 м надшахтного здания производятся грузовые операции по спуску-подъему оборудования и материалов при помощи предусмотренных средств механизации.

Клетевой подъем, служащий для спуска-подъема людей, оснащается двухэтажной клетью типа 2НВ 400-15 с противовесом и однобарабанной подъемной машиной с разрезным барабаном ЦР-5х3/0,6 производства АО «НКМЗ» для привода подъемной машины используется электродвигатель мощностью 1600 кВт с тиристорным преобразователем. Посадка клети осуществляется на посадочные кулаки.

Скиповой подъем аналогичен подъемам ствола №1, оснащен скипами емкостью 23 м2 (грузоподъемностью 30 т), двухбарабанной подъемной машиной 2В6028 производства компании INKOengeneering (Чешская республика). Работа подъемной машины обеспечивается синхронным электродвигателем с частотно- регулируемым преобразователем. Мощность двигателя 5800 кВт, напряжение 6000В, частота вращения 51 об/мин.

Основные требования к параметрам клетевой подъемной установки определяются необходимостью спуска или подъема всех рабочих одной смены в течение не более 40 минут, а также доставляемым оборудованием и материалами.

При общей производительности рудника 12,6 млн. т в год производительность скипового ствола №3 по выдаче сильвинитовой руды должна составлять не менее 4,2 млн. т в год.

В качестве базового кинематического варианта принята семипериодная тахограмма при максимальной скорости подъема (в основном периоде) vmax=12.0м/с.

Согласно расчетным данным максимальная часовая производительность скипового подъема при работе привода в номинальном режиме и грузоподъемности скипа 30 т составляет 1106 т/ч.

Рис. 33. Ствол №3.

Расчетная годовая производительность скиовой подъемной установки ствола №3 по выдаче сильнитовой руды при нормативном коэффициенте неравномерности работы подъема kн=1,5 равняется 4,31 млн. т в год.

Для обслуживания клетевого подъема в околоствольном дворе ствола №3 используется монтажная электрическая лебедка с тяговым усилием 5 т, таль ручная передвижная червячная грузоподъемностью 8т.

В зумпфовой части ствола №3 для откачки притоков воды и конденсатных рассолов применяются трехплунжерные насосы типа 2.3ПТ 10/4. Характеристика насосов и размеры труб зумпфового водоотлива приняты исходя из прогнозируемого максимального водопритока. Чистку зумпфов от просыпи рудной мелочи предусматривается производить погрузочно-доставочной машиной типа ПД-80, а разгрузку просыпи с ПД-8 – на ленточный конвейер камеры питателей и конвейеров ствола №3. Для этого проходится специальная выработка.

Опасным фактором, который при эксплуатации сопряжения ствола №3 с откаточным горизонтом и загрузочного комплекса может привести к аварийным ситуациям, является пожароопасность.

Через сопряжение с откаточным горизонтом в рудник могут поступать смазочные материалы для горнодобывающей техники, дизельное топливо для автотракторной техники с двигателями внутреннего сгорания, изделия из древесины и другие пожароопасные материалы.

Противопожарный трубопровод в околоствольном дворе постоянно заполнен водой и находится под давлением. Сопряжение с откаточным горизонтом, камера питателей и конвейеров загрузочного комплекса снабжены первичными средствами пожаротушения. Приводные станции конвейеров оснащены установками автоматического пожаротушения. Для обеспечения пожарной безопасности в руднике предусмотрены мероприятия по противопожарной защите подземных объектов.

Приводные станции и выносные головки ленточных конвейеров снабжены ограждениями, исключающими возможность ручной уборки просыпающегося материала у барабанов во время работы конвейера. Ограждения сблокированы с приводом конвейера. Вращающиеся части приводов закрыты кожухами.

Сопряжение с откаточным горизонтом оборудуется стволовыми предохранительными дверями, которые сблокирован с работой подъемных машин. Остальные сопряжения определяются от ствола решетчатыми перегородками с постоянно закрытыми решетчатыми дверями, чтобы исключить несанкционированный доступ людей к стволу.

Функции системы управления загрузочным комплексом и шахтной стволовой сигнализации аналогичны таковым по стволам №1 и №2.

Транспорт

12.1 Конвейерный транспорт

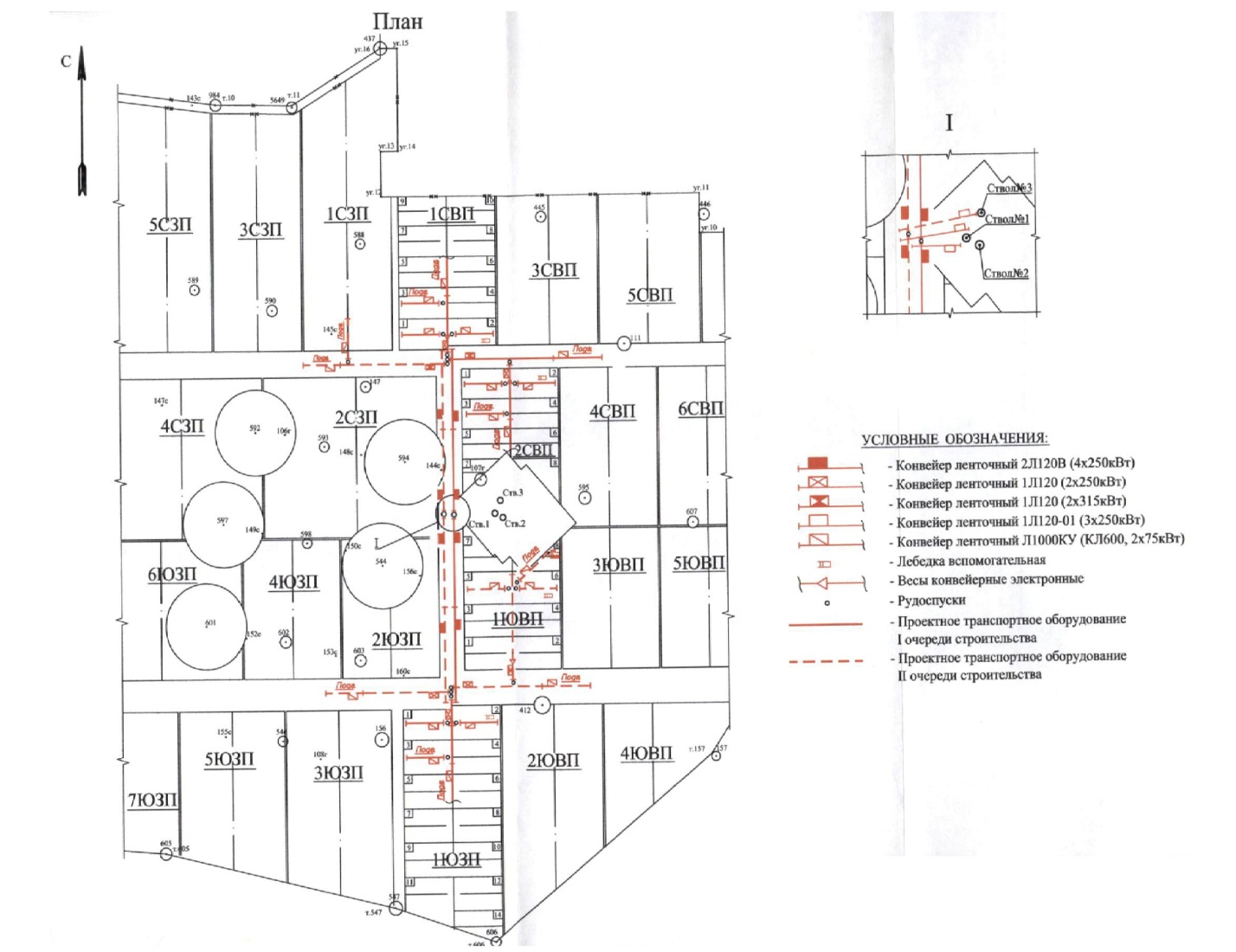

Проектные решения в части построения рудничной транспортной

схемы основаны на апробированных на калийных рудниках технологии

конвейерного транспортирования полезного ископаемого и типах

применяемого конвейерного оборудования.

Принципиальная схема конвейерного транспорта сильвинитовой руды

(на полный ввод рудники н эксплуатацию) с используемым оборудованием

приведена на рисунке 34.

Транспортирование руды к подземным (приствольным) бункерам

скиповых подъемов стволов №1 и №3 осуществляется по 2-м главным

северному и Южному направлениям шахтного поля рудника через общий

смесительный бункер.

В отрабатываемых блоках панелей руда, доставляемая из очистных

камер сильвинитовьпх пластов самоходными вагонами, перегружается

(через рудоспуски) на установленные в блоковых конвейерных штреках

ленточные конвейеры типа Л1000КУ (КЛ600) длиной Lmах=600м‚ которые

по своим техническим параметрам (приемная способность. а=1452т/ч,

техническая производительность Q=650т/ч, мощность привода Nу=15ОкВт)

полностью соответствуют блоковой нагрузке.

От блоков руда перепускается через рудоспуск (бункер) на панельную

конвейерную линию, оснащаемую ленточными конвсйерамн типа 1Л120

длиной 1000- 1100 м, технические возможности которых (приемная

способность а=2080т\ч, техническая производительность Q=1260т/ч‚

мощность привода Nу=500кВт) удовлетворяют панельным нагрузкам.

Учет поступления руды с панели производится с помощью

конвейерных электронных весов (типа Dyna Тех) панельной конвейерной

линии.

От добычных панелей руда поступает (через рудоспуск-бункер) на

магистральную конвейерную трассу «своего» крыла (восточного или

западного), оборудоваинупо однотипными с панельными, но более мощными

ленточными конвейерами типа 1Л120 (приемная способность а=2080т/ч‚

техническая производительность Q=1260 т/ч, установленная мощность

привода Ny=1000кВт). Это позволяет за счет увеличенной длины конвейеров

до 1З00м сократить их количество на крыльях (северо-западные и северо-

восточные направления).

Суммарный рудный грузопоток с крыльев поступает на конвейерные

трассы соответствующего главного направления (северного и южного),

оборудованные ленточными конвейерами типа 2Л120В (приемная

способность а=2600т/ч. техническая производительность Q=1590т/ч,

установленная мощность привода Ny=1000кВт).

При вводе рудннка В эксплуатацию, руда из первоочередных панелей на

севере и юге (1СВП‚1ЮЗП), расположенных соосно со «своими» главными

направлениями, перегружается панельной конвейерной линией

непосредственно на конвейерные магистрали главных направлений.

Одновременно ведется подготовка главных северо-западного и юго-западного

направлений, вскрывающих запасы последующих панелей.

Учитывая необходимость гарантированного бесперебойного

функционирования главных конвейерных магистралей рудника (обеспечение

времени на проведение планово-профилактического обслуживания без

остановки всего направления и др.), каждая из них предусматриваются

состоящей из 2-х параллельных линий конвейеров типа 2Л120В‚ загрузка

которых осуществляется через распределительнос шиберное устройство.

Загрузка подземных бункеров с дозаторньтми ствола № 1 и №3 с

главных направлений осуществляется через систему коротких приствольных

ленточных конвейеров типа 1Л120—01 с повышенной скоростью движения

ленты и мощностью привода (скорость ленты v=З,15м/с, приемная

способность a=260От/ч‚ производительность до 2200т/ч‚ установленная

мощность привода Ny=3x250кВт).

На приводных станциях конвейерного транспорта предусматриваются

установки автоматического пожаротушения.

В местах пересечения выработок, у загрузочных устройств, а также

через каждые 200 м по длине конвейерного става устанавливаются

переходные мостики.

Проектный режим работы конвейерного транспорта соответствует

принятому на руднике: 325 дней в году, 3 рабочих смены по 8 часов каждая.

С учетом расстановки комбайнов и их производительностей,

максимальная расчетная производительность конвейеров для

транспортирования сильвинитовой руды с учетом коэффициента

неравномсрности и режима работы составит: для блоковых конвейеров— 306

т/ч; панельных и магистральных конвейеров восточных, западных

направлений 606 т/ч; главных конвейеров - 1212 т/ч; приствольнь1х

(передаточных) конвейеров — 1212 т/ч. Коэффициент неравномерности

панельных и главных конвейеров принят Кн=1,5, для блоковых конвейеров

коэффициент неравномерности принимается Кн = 1,7.

Длины проектируемых конвейеров и мощность их принодных электродвигателей приняты в соответствии с максимальной расчетной проиизводительностью и углами наклона выработок, в которых они установлены.

Рис. 34. Принципиальная схема конвейерного транспорта

Вспомогательный транспорт

Вспомогательные операции по перевозке людей, доставке грузов и

материалов, обслуживанию конвейерных линий обеспечиваются парком

автотракторных средств самоходного (безрельсового) транспорта. Для

снижения токсичности выхлопных газов все автомашины и тракторы

оснащаются каталитическим нейтрализаторам и жидкостным барботажным

баком. Все транспортные средства оборудуются системой автоматического

пожаротушения «ПИОН» с возможностью принудительного запуска.

Перевозка людей по горным выработкам предусматривается на

автомобилях «КРОТ» Т32204 (пассажирский), «КУРЬЕР» ТЗ 151-801.

Перевозка больных и пострадавших при несчастном случае

предусмотрена на санитарном автомобиле «КУРЬЕР» Т 3741-801.

Для оперативного ремонта стационарного оборудования предусмотрена

передвижная ремонтная мастерская «КРОТ» Т39254. Автомобиль оборудован

сварочным генератором МОSА DSP 500 РS.

Для тушения пожаров в горных выработках предусмотрена шахтная

пожарная машина «КРОТ» ТЗ9224. В машине имеются шесть посадочных

мест для доставки боевого расчета. Машина оборудована металлической

сварной цистерной с заливной горловиной, сливным и заборным патрубками.

В специальных отсеках размещены огнетушители и пожарное оборудование.

Перевозка взрывчатых материалов осуществляется машиной «КРОТ»

Т39264 с грузовым цельнометаллическим модулем. Задний отсек —

Цельнометаллический двухсекционный модуль с тремя закрывающимися дверыми проемами. Внутренняя поверхность отсеков имеет резинотканевое покрытие.

Для откачки конденсата используется машина «КРОТ» ТЗ 6204

Обслуживание конвейеров (в общем случае) производится с помощью

машин типа 1ВОМА (с предельной скоростью проезда вдоль става

конвейеров 10 км/ч), за исключением конвейерных штреков с увеличенной шириной, допускающей проезд в нем вдоль става конвейеров другого

самоходного транспорта - машин типа ПД-8, ПД-5.

Ремонт и стоянка транспортных средств осуществляется в подземном

гараже в районе околостволъного двора.

Заправка всех транспортных средств осуществляется раздатчином ГСМ

в руднине. В качестве раздатчиха ГСМ используется машина «КРОТ» ТЗ9204.

Машина оборудована насосным оборудованием, системой подсчета расхода

топлива (масла) автоматикой.

Замена масла на комбайновых комплексах будет производиться

непосредственно в руднике с помощью раздатчика ГСМ н с использованием

участкового пункта хранения смазочных материалов.

Перечень автотракторной техники приведен в таблице 8.

Зумпфовой водоотлив

Для сбора воды, проникающей через швы или пробки тюбинговой

части, а также поступающей в виде конденсата и прочих водопритоков, во

всех стволах организуется зумпфовой вотоотлив.

Зумпфовой водоотлив организуется с учетом поэтапного ввода в

эксплуатацию стволов, рудника в целом и гидрозакладочного комплекса.

Первый этап: в работе находится только ствол М92‚ ствол

№1 в это время находится в стадии строительства Для откачки из ствола №2

притоков воды в количестве 4 мЗ/сутки применяются трехплунжерные

насосы типа 2.3ПТ 6‚3/6,3 (1 в работе, 1 в резерве). Насосы устанавливаются

на перекрытии в зумпфовой части ствола №2 на отметке 29О‚О. Откачка

притоков происходит по стальным трубам И ЗЗКЗ. Трубопровод от насосной

станции прокладывается по стволу №2 до насосной станции, оборудованной в

надшахтном здании ствола №2.

Второй этап: в одновременной работе находятся стволы №1

и 2. У ствола №1 в выработке чистки зумпфа сооружается рассолосборник

(вертикальный колодец). В этот рассолосборник самотеком поступают

собственные притоки по стволу №1 в количестве —4 мз/сутки. Кроме того,

туда же машинами «КРОТ» Т36204 сбрасываются конденсатные рассолы в

количестве до 28 мз/сутки, образующиеся в основном весной и осенью в

выработках рудника в результате конденсации влаги, содержащейся в поступающем воздухе.

Для откачки суммарных притоков из рассолосборника ствола мы в

количестве З2 мз/сутки (4+28) используются трехплунжерные насосы типа

2.3ПТ 10/4 (1 в работе, 1 в резерве). Откачка притоков происходит по

стальным трубам И 83><5. Трубопровод от насосной станции ствола №1

прокладывается по стволу №1 до откаточного горизонта, далее по

выработкам околоствольного двора заводится в ствол №2 и опускается по

нему в зумпф ствола и№2. Притоки, собранные в зумпфе ствола №2 и

включающие -32 мз/сутки из рассолосборника ствола №1 и собственные

притоки ствола ЮЗ в количестве —‹4 мс‘/сутки, выдаются по стволу №2 до

насосной станции, оборудованной в надшахтном здании ствола №2.

Третий этап:в одновременной работе находятся стволы№1,

2 и гидрозакладочный комплекс. Притоки ствола №1 сбрасываются в зумпф

ствола №2. Выдача притоков по стволу №2 прекращается. Зумпф ствола №2

соединяется скважиной с выработкой чистки зумпфа, в которой расположен

рассолосборник, куда переносятся насосы типа 2.3ПТ 6,3/б,3 (1 в работе, 1 в

резерве). Трубопроводы 83 х5 от насосной прокладываются до

рассолосборника главной рассольной насосной рудника.

Четвертый этап:в одновременной работе находятся

стволы №1, 2, 3 и гидрозакладочный комплекс. Притоки из ствола МвЗ

(4 мз/сугки) самотеком поступают в рассолосборник, расположенный в

выработке чистки зумпфа, откуда насосами 2,3ПТ 10/4 (1 в работе, 1 в

резерве) перекачиваюгся в рассолосборник ствола №1 и вместе с остальными

притоками поступают (по схеме третьего гтгапа) в рассолосборник главной

рассольной насосной рудника.

Охрана окружающей среды

Усольский калийный комбинат (УКК) проектируется, а, следовательно, будет строиться и вводится в эксплуатацию двумя самостоятельными комплексами:

- Горнодобывающий комплекс;

- Обогатительный комплекс (с вводом примерно через 3 - 5 лет после пуска Горнодобывающего комплекса).

При этом строительство и ввод Горнодобывающего комплекса предусматривается двумя очередями. Суммарная мощность горнодобывающего комплекса (первая и вторая очереди) составляет до 12,6 млн. т/год дробленой сильвинитовой руды, в том числе 1 ой очереди не более 8,4 млн. т/год. К моменту ввода второй очереди Горнодобывающего комплекса предусматривается окончание строительства Обогатительного комплекса.

Готовой продукцией первого комплекса является – дробленая сильвинитовая руда, планируемая к отгрузке потребителям для дальнейшего обогащения (БКПРУ-3 ОАО «Уралкалий» и Гремячинский ГОК ОАО «МХК «ЕвроХим») железнодорожным (3,4 млн. т/год), и автомобильным транспортом (5 млн. т/год, в рамках первой очереди Горнодобывающего комплекса).

Перспективная мощность по товарной продукции (хлористому калию) всего УКК (Горнодобываю

|

|

|

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!