Для проектируемых операций режим обработки поверхностей заготовки рассчитывают по формулам теории резания [11, 13, 25, 31]. Исходными данными к расчетам служат: номер, наименование и краткое содержание операции, сведения о заготовке (ее форма, размеры обрабатываемых поверхностей, величина припусков, характеристика материала), требования к точности размеров, точности формы и расположению к величине шероховатости обработанных поверхностей; принятые модель станка, конструкции приспособлений и инструмента; обязательно рисунок или эскиз обработки (см. рис. 6). Условия выполнения операций являются необходимой информацией для любых технологических расчетов и должны быть подробно изложены в плане раздела. Далее устанавливают глубину резания, затем подачу и скорость резания. При обработке поверхностей за один рабочий ход глубина резания равна величине припуска. При обработке поверхности в несколько рабочих ходов припуск делят так, чтобы для последнего рабочего хода глубина резания была наименьшей и обеспечивала заданную точность обработки. Подачу принимают по таблицам из справочников максимально допустимую: при черновой обработке ― условиями прочности самого слабого звена технологической системы; при чистовой и отделочной ― исходя из требований к точности и шероховатости поверхности.

Для одного-двух переходов расчет выполняют с подробными объяснениями, ссылками на таблицы и страницы первоисточников. Результаты расчетов режимов резания для других переходов в данной операции представляют таблицами (см. пример 8).

Режимы резания для других операций технологического маршрута могут быть установлены по упрощенным зависимостям [5, 14, 29 и др.] Далее, пользуясь программами кафедры, с помощью ЭВМ выполняют оптимизацию режимов для многоинструментальных наладок и выбор более экономичных ― для одноинструментальных. Во всех случаях принимаемые значения подач S и расчетные значения частот вращения шпинделей (числа двойных ходов в минуту) n следует скорректировать со значениями, действительно имеющимися на выбранной модели станка. Правила коррекции излагаются в учебниках по технологии машиностроения. При расчетах на ЭВМ в пояснительной записке коротко излагают суть решаемой задачи, указывают целевую функцию и приводят результаты (распечатку) вычислений.

Затем, пользуясь принятыми значениями режимов резания, по формулам из [11, 13, 31] или другим, определяют действующие на заготовку в процессе обработки силы и моменты сил резания. Для одного-двух переходов расчеты выполняет подробно, со ссылками на техническую литературу. Приводят эскизы с указаниями направления действующих сил и моментов. Результаты остальных расчетов сводят в таблицу (см. пример 8). Здесь же в заключении определяют эффективную мощность резания и сравнивают ее с мощностью приводов станка. По коэффициенту использования мощности  судят о правильности выбора оборудования. При низкой загрузке станка по мощности или недостаточной мощности его приводов подбирают более подходящую модель.

судят о правильности выбора оборудования. При низкой загрузке станка по мощности или недостаточной мощности его приводов подбирают более подходящую модель.

Пример 8. Установить режим обработки, рассчитать силы резания и необходимую мощность станка для выполнения операции 05.

Операция 05 ― токарная. Выполняется на вертикальном восьми-шпиндельном автомате мод. 1К282 в два установа. На шести рабочих позициях предварительно обрабатывают наружную поверхность венца, подрезают все торцы, выполняют черновое и чистовое зенкерование отверстия в ступице, снимаются фаски. На каждой позиции выполняют по два перехода (см.рис.4 к примеру 6). Режущие части всех инструментов из твердого сплава Т15К6.

Позиция III, переходы 1 и 2 ― точить поверхность 1 и 2 одновременно (рис.6). Оставим для чистовой обработки торцов припуск 0,3 мм. Тогда глубина резания  мм. Подачу примем по [11, с.268, табл.14]

мм. Подачу примем по [11, с.268, табл.14]  мм/об (соответствует одной из ступеней по паспортным данным станка). Наибольшие диаметры обработки: ступицы

мм/об (соответствует одной из ступеней по паспортным данным станка). Наибольшие диаметры обработки: ступицы  мм, венца

мм, венца  мм.

мм.

Скорость резания

где  коэффициент скорости резания;

коэффициент скорости резания;  - показатели степtней принимают по [11, с.269, табл.17] равным

- показатели степtней принимают по [11, с.269, табл.17] равным

и

и  ;

;  ─ коэффициент, учитывающий конкретные условия резания:

─ коэффициент, учитывающий конкретные условия резания:  ;

;  ― коэффициент, учитывающий свойства обрабатываемого материала [11,с.261, табл.1].

― коэффициент, учитывающий свойства обрабатываемого материала [11,с.261, табл.1].

(по [11, с.162, табл.2]  и

и  );

);

― коэффициент, учитывающий состояние поверхности заготовки, [11, с.163, табл.5]

― коэффициент, учитывающий состояние поверхности заготовки, [11, с.163, табл.5]  (для поковки);

(для поковки);

― коэффициент, учитывающий влияние инструментального материала, [11, с.263, табл.63]

― коэффициент, учитывающий влияние инструментального материала, [11, с.263, табл.63]  (для Т15К6);

(для Т15К6);

и

и  ― коэффициенты, учитывающие параметры резца [11, с.271 табл.18],

― коэффициенты, учитывающие параметры резца [11, с.271 табл.18],  и

и  (для

(для  и r = 0,5);

и r = 0,5);

С учетом всех значений величина

;

;

Т м― стойкость инструмента в многоинструментальной наладке.

,

,

где Т ― стойкость до затупления в одноинструментальной наладке,

Т = 60 мин; K Тм― коэффициент многоинструментальности [11, с. 264,табл. 7] K Тм = 3,5 (при 12 инструментах).

Тогда скорость резания при обработке торца венца 2

м/мин,

а частота вращения шпинделя

мин-1.

мин-1.

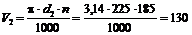

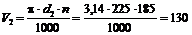

Примем по паспорту станка ближайшую меньшую частоту вращения n = 185 мин-1, при этом действительная скорость резания торца 2

м/мин,

м/мин,

а торца ступицы 1

м/мин.

м/мин.

Тангенциальная составляющая сил резания PZ (Н) при точении [11, c.271]

где CPz ― коэффициент сил резания и показатели степени по [11, с.273, табл. 22] CPz = 300, XP = 1, Yp = 0,75 и n = −0,15;

Kp ― поправочный коэффициент [11,c.271 ].С учетом значений первичных коэффициентов [11, с.265, табл. 9 и 10; с.273, табл. 23]

.

.

При обработке торца 1

Н

Н

При обработке торца 2

Н.

Н.

По той же формуле, но с другими значениями коэффициента Cp и показателей степеней рассчитаем радиальные составляющие сил резания.

При обработке торца 1

Н.

Н.

При обработке торца 2

Н.

Н.

Общая величина

Н

Н

Эффективная мощность при точении [11, c. 271]

для торца 1  кВт,

кВт,

для торца 2  кВт.

кВт.

Таким же образом установлены значения t, S, V, n, PZ и NEi для остальных переходов операции 05 (табл. 7).

Общая эффективная мощность резания при одновременной (параллельной) обработке поверхностей всеми двенадцатью инструментами

кВт.

кВт.

Таблица 7

судят о правильности выбора оборудования. При низкой загрузке станка по мощности или недостаточной мощности его приводов подбирают более подходящую модель.

судят о правильности выбора оборудования. При низкой загрузке станка по мощности или недостаточной мощности его приводов подбирают более подходящую модель.

мм. Подачу примем по [11, с.268, табл.14]

мм. Подачу примем по [11, с.268, табл.14]  мм/об (соответствует одной из ступеней по паспортным данным станка). Наибольшие диаметры обработки: ступицы

мм/об (соответствует одной из ступеней по паспортным данным станка). Наибольшие диаметры обработки: ступицы  мм, венца

мм, венца  мм.

мм.

коэффициент скорости резания;

коэффициент скорости резания;  - показатели степtней принимают по [11, с.269, табл.17] равным

- показатели степtней принимают по [11, с.269, табл.17] равным

и

и  ;

;  ─ коэффициент, учитывающий конкретные условия резания:

─ коэффициент, учитывающий конкретные условия резания:  ;

;  ― коэффициент, учитывающий свойства обрабатываемого материала [11,с.261, табл.1].

― коэффициент, учитывающий свойства обрабатываемого материала [11,с.261, табл.1].

и

и  );

); ― коэффициент, учитывающий состояние поверхности заготовки, [11, с.163, табл.5]

― коэффициент, учитывающий состояние поверхности заготовки, [11, с.163, табл.5]  (для поковки);

(для поковки); ― коэффициент, учитывающий влияние инструментального материала, [11, с.263, табл.63]

― коэффициент, учитывающий влияние инструментального материала, [11, с.263, табл.63]  (для Т15К6);

(для Т15К6); и

и  ― коэффициенты, учитывающие параметры резца [11, с.271 табл.18],

― коэффициенты, учитывающие параметры резца [11, с.271 табл.18],  и

и  (для

(для  и r = 0,5);

и r = 0,5); ;

; ,

,

мин-1.

мин-1. м/мин,

м/мин, м/мин.

м/мин.

.

. Н

Н Н.

Н. Н.

Н. Н.

Н. Н

Н

кВт,

кВт, кВт.

кВт. кВт.

кВт.