При поперечном точении (операция 015) оптимизацию частот вращения шпинделя станка (заготовки) при фактической скорости резания  , стремящейся к наилучшей

, стремящейся к наилучшей  , сводят к установлению тех диаметров торцов поверхности 2, в которых управляющая программа корректирует частоты вращения заготовки. Эти коррективы по диаметрам и интервалам переключаемых частот вращения связаны со знаменателем

, сводят к установлению тех диаметров торцов поверхности 2, в которых управляющая программа корректирует частоты вращения заготовки. Эти коррективы по диаметрам и интервалам переключаемых частот вращения связаны со знаменателем  геометрической прогрессии частот вращения следующей зависимостью.

геометрической прогрессии частот вращения следующей зависимостью.

м/мин

м/мин

Где  - наибольшее отклонение действительной скорости резания от наилучшей, принятой в технологическом переходе.

- наибольшее отклонение действительной скорости резания от наилучшей, принятой в технологическом переходе.

Графическое решение равенства построено для принятой в операционной технологической карте значений скорости резания и  для токарного станка с ЧПУ 1К20Ф3С5. Оно наглядно показывает, что при частоте вращения шпинделя по паспорту станка n=12.5 – 2500 об/мин управляющая программа может дать 24 команды на измерения частоты вращения заготовки.

для токарного станка с ЧПУ 1К20Ф3С5. Оно наглядно показывает, что при частоте вращения шпинделя по паспорту станка n=12.5 – 2500 об/мин управляющая программа может дать 24 команды на измерения частоты вращения заготовки.

Расчетные соотношения диаметров  и частот

и частот  вращения заготовки при постоянной скорости резания устанавливают по известным зависимостям:

вращения заготовки при постоянной скорости резания устанавливают по известным зависимостям:

или

или  и

и

Расчетные диаметры, соответствующие переключаемым частотам вращения шпинделя, при:  =146м/мин имеют следующие численные значения.

=146м/мин имеют следующие численные значения.

Численные значения диаметров переключения часто вращения шпинделя станка при оптимизации поперечного точения на станке с ЧПУ

| Диаметр переключения, мм

|

| 116,2

| 93,2

| 73,8

| 58,1

| 46,5

| 37,2

| 29,1

| 21,5

| 18,6

|

| Частота вращения шпинделя, об/мин

|

|

|

|

|

|

|

|

|

|

|

| Диаметр переключения, мм

|

|

|

|

|

|

|

|

|

|

|

| Частота вращения шпинделя, об/мин

| 31,5

|

|

|

|

|

|

|

|

|

|

Рис 2 Нанограмма оптимизации часто вращения заготовки при поперечном точении ( =126 мм, V=146 м/мин,

=126 мм, V=146 м/мин,  =1,25,

=1,25,

=2500 об/мин

=2500 об/мин

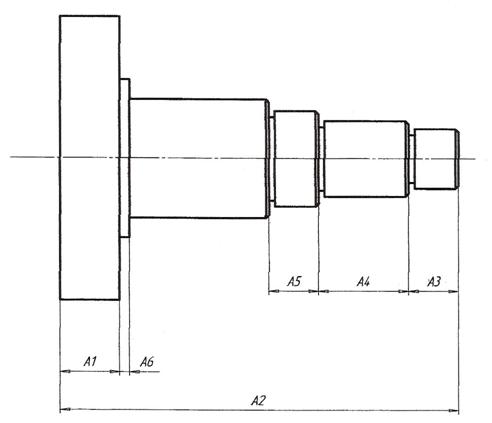

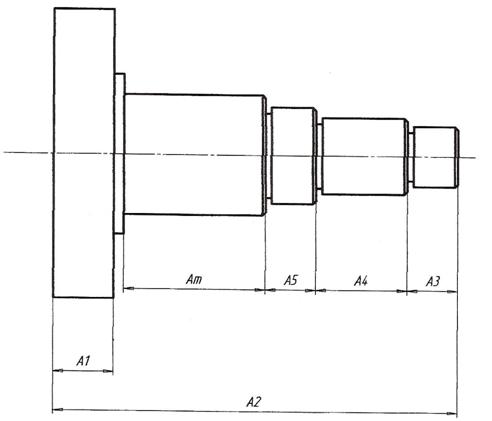

8. Преобразование технологических размерных цепей

Одной из наиболее важных задач конструирования отдельных деталей является задача правильной ориентации линейных размеров основных элементарных поверхностей. Объясняется это тем, что в общем случае координация линейных размеров теоретически взаимосвязана с масштабами производства, методами обеспечения точности, ориентацией на вид оборудования для обработки той или иной заготовки.

Действительно, как известно, в зависимости от масштабов производства технологические операции обработки резанием строят по принципам концентрации или дифференциации технологических переходов.

Концентрация технологических переходов в более крупные операции обуславливает обеспечение точности размеров методом пробных ходов и измерений. Очевидно, что в этом случае координация линейных размеров принципиального значения не имеет, потому что все равно после каждого прохода оператор выполняет измерения.

Наоборот, дифференциация технологических переходов (характерно для серийного производства) из-за ограниченного числа обрабатываемых поверхностей в одной операции создает предпосылки к обеспечению точности линейных размеров инструментом, настроенным на размер (обработка по упорам, копирам и т.д.)

Координация линейных размеров в рабочих чертежах и технологических эскизах техпроцессов механической обработки на станках с ЧПУ связана, в первую очередь, с выбором системы координат, в которой программируют технологические перемещения инструмента.

Наилучшие результаты в отношении уменьшения погрешностей обработки обеспечивает работа в так называемой абсолютной системе координат. В любом случае все линейные размеры элементарных обрабатываемых поверхностей задают относительно начала системы координат детали. Эту систему координат предварительно определенным образом связывают с системой координат станка.

Таким образом, для технологической подготовки механической обработки заготовок на станках с ЧПУ (в типовом техпроцессе операция «010. Токарная с ЧПУ») конструкторская линейная размерная цепь должна быть адаптирована к абсолютной системе координат

Расчеты размерных цепей по предельным отклонениям (методом «максимума-минимума») проводят в сборочных единицах для определения интервалов изменения замыкающих размеров, а при изготовлении деталей используют как проверочные. Тем не менее, расчеты по предельным отклонениям занимают важное место в теории машиностроения для анализа точности технологических процессов и т.п.

Главное свойство любых линейных размерных цепей состоит в том, что для компенсации естественных погрешностей механической обработки в них предусматривают так называемый замыкающий размер. Замыкающий размер  на чертежах не указывают и при изготовлении не контролируют.

на чертежах не указывают и при изготовлении не контролируют.

При расчете размерных цепей по предельным отклонениям определяют номинальный размер замыкающего звена и его предельные отклонения (верхнее и нижнее) по следующим формулам:

(6)

(6)

=200-(25+45+25+5+30)=70 мм

=200-(25+45+25+5+30)=70 мм

es( )=0-(0+0+0-0,3-0,3)=0,6

)=0-(0+0+0-0,3-0,3)=0,6

ei( )=-0,5-(0,5+0,5+0,4+0,3+0)=-2,2

)=-0,5-(0,5+0,5+0,4+0,3+0)=-2,2

Здесь

, es(

, es( ) и ei(

) и ei( ) – соответственно размер, верхнее и нижнее предельные отклонения замыкающего звена;

) – соответственно размер, верхнее и нижнее предельные отклонения замыкающего звена;

, es(

, es( ) и i(

) и i( ) – то же увеличивающего размера;

) – то же увеличивающего размера;

, es(

, es( ) и ei(

) и ei( ) – то же уменьшающих размеров

) – то же уменьшающих размеров

i=1,2…n – количество уменьшающих звеньев

Если в уравнениях (6) из второго равенства вычесть третье, то получим контрольное выражение

T  =

=  . (7)

. (7)

=0,6-(-2,2)=2,8

=0,6-(-2,2)=2,8

=0,5+0,5+0,4+0,3-(-0,3)+0,3+0,5=2,8

=0,5+0,5+0,4+0,3-(-0,3)+0,3+0,5=2,8

T  =

=  (верно)

(верно)

Из (7) следует то, что в любой размерной цепи допуск замыкающего звена всегда равен сумме всех m=(n+1) составляющих размеров

Увеличивающим размером называют тот размер с увеличением которого замыкающий размер увеличивается, в курсовой работе это размер

Уменьшающим размером называют тот размер с увеличением которого замыкающий размер уменьшается.

Достаточно большой допуск замыкающего размера подтверждает важность выбора при конструировании деталей в качестве этого размера наименее значимых линейных размеров.

С Другой стороны, в тех случаях, когда по технологическим соображениям размерную цепь (рис. 3 а) вынужденно преобразуют к виду, соответствующему (рис. 3 б), возникает необходимость такого пересчета размерной цепи, при которой независимо от последовательности точность размера  будет обеспечиваться автоматически.

будет обеспечиваться автоматически.

Рис. 3а

Рис 3б

Теоретически эта задача относится к расчетам линейных размерных цепей при изменении замыкающего звена.

Из теории размерных цепей известно, что по формуле

T  =

=

Где T  - допуск замыкающего размера;

- допуск замыкающего размера;

T  - допуск составляющих размеров;

- допуск составляющих размеров;

m = количество составляющих размеров.

Из теории точности, что допуск любого размера определяется выражением

Где а – количество единиц допуска, постоянное число для того или иного квалитета; значение величины а стандартизировано

| Квалитет

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- среднее значение того интервала размеров по системе «Допуски и посадки», которому соответствует интересующий номинальные размер.

- среднее значение того интервала размеров по системе «Допуски и посадки», которому соответствует интересующий номинальные размер.

| Интервал, мм

| 18-30

| 30-50

| 50-80

| 80-120

| 120-180

| 180-250

| 250-315

|

Средний размер

|

|

|

|

|

|

|

|

| 2,88

| 3,42

| 4,02

| 4,64

| 5,31

| 5,99

| 6,56

|

T  = T

= T  =а*

=а*

Из равенства

а= T  /

/

При расчетах полученное по формуле значение а округляют до  ближайшего меньшего числа по стандартам. По

ближайшего меньшего числа по стандартам. По  определяют с учетом равенства допуски всех составляющих размеров кроме одного любого.

определяют с учетом равенства допуски всех составляющих размеров кроме одного любого.

Допуск оставшегося составляющего размера вычисляют из равенства, а именно

,

,

,

,

………………………………………

Анализ полученных результатов показывает то, что изменение линейной размерной цепи по технологическим соображениям приводит к ужесточению их значений от 2 до 6 раз.

Расчеты допусков составляющих размеров в технологических размерных цепях

| Размеры

| Распределение

|

| Обозначение

| Значение

| es (ei), мм

|  , мм , мм

| Равномерное

| По одинаковому квалитету: T  =0,8мм; =0,8мм;  =64 мкм =64 мкм

|

T  =T =T  /m /m

| Интервал размеров

|  , мм , мм

|

| 0,45  + 0,001 + 0,001

| T

|

|

|

| -0.3

| 0.3

| 0.13

| 18-30

|

| 2.88

| 1.13

| 0.07

| 4.3

|

|

| -0.5

| 0.5

| 0.13

| 180-250

|

| 5.99

| 2.70

| 0.17

| 2.9

|

|

| +0.5

| 0.5

| 0.13

| 18-30

|

| 2.88

| 1.13

| 0.07

| 4.3

|

|

| +0.5

| 0.5

| 0.13

| 30-50

|

| 3.42

| 1.54

| 0.1

|

|

|

| +0.4

| 0.4

| 0.15

| 18-30

|

| 2.88

| 1.13

| 0.07

| 2.1

|

|

|

| 0.6

|

|

|

|

|

|

|

|

|

|

|

| 0.8

| 50-80

|

| 4.02

| 1.81

| 0.8

| -

|

; a=0.6/9.44=0.0635 мм ; a=0.6/9.44=0.0635 мм

|

9. Проектирование приспособления.

В качестве приспособления в курсовом проекте проектируется кондуктор накладной для обработки отверстия в операции 055 Радиально-сверлильная. Основное значение этого приспособления состоит в том, чтобы обеспечить.

1) надежную координацию отверстий при обработке и тем самым исключить из технологического процесса разметочную операцию как неэффективную и не обеспечивающую требуемую точность;

2) быстроту и удобство установки и закрепления обрабатываемой детали на станке.

На практике полагают, что по разметке можно обрабатывать отверстия тогда, когда на чертеже наибольшее допускаемое отклонения не превышает  мм; в противном случае (соответствует заданию) независимо от масштабов производства вынужденно обращаются к кондукторам.

мм; в противном случае (соответствует заданию) независимо от масштабов производства вынужденно обращаются к кондукторам.

Кондуктор состоит из двух самостоятельных частей: собственно накладного кондуктора и пневматического устройства для закрепления детали. Кондуктор включает в себя кондукторную плиту 1, которая имеет посадочный поясок, обеспечивающий базирование ее по отверстию детали. Для обеспечения минимальных погрешностей за счет естественного зазора при установке кондукторной плиты посадочный поясок приспособления изготавливают обычно с посадкой f7. Количество отверстий в кондукторной плите и координаты их расположения точно соответствует рабочему чертежу детали. Основными элементами кондуктора являются кондукторные втулки постоянные 5 и, в данном случае, быстросменные 4. Постоянные втулки повышают ремонтопригодность кондуктора благодаря своей высокой поверхностной твердости (до HRC45-50). В случае достижения втулками предельных износов из-за частой смены втулок 4 эти втулки заменяют новыми.

Быстросменные втулки служат для направления инструмента при обработке. Их в каждом кондукторе столько (в нашем случае 24), сколько обрабатываемых отверстий с сколько инструментов используют по технологической операции Быстросменные втулки стопорят на кондукторной плите специальными винтами 3, которые в рабочем положении своим бортиком удерживают втулки в приспособлении, а при повороте втулки против часовой стрелки на 90 градусов позволяет ее быстро заменить новой.

Важной особенностью быстросменных кондукторных втулок для направления инструмента является то, что точность отверстия этих втулок регламентируют по системе вала. Например, 20F7 под развертку и 19,80G6 под зенкер и т.д. Более точное поле допуска G6 улучшает направление инструмента из-за меньших зазоров, а F7 позволяет развертке самоустанавливаться по предварительно обработанному отверстию.

Быстросменные втулки имеют высокую твердость до HRC 60-65, что обеспечивает достаточно длительный срок службы с сохранением заданной точности изготовления отверстий.

Кондуктор перед обработкой соединяют с деталью болтом 2 через резьбовое отверстие в обрабатываемой детали.

Пневматическое приспособление для закрепления детали при обработке имеет клиновой усилительный механизм, который состоит из клина 19, направляющих втулок 14 и 20, ролика 24 на оси 23 и подвижного плунжера 25. На плунжере 25 штифтом 26 закреплена подвижная самоустанавливающаяся призматическая опора 27. В усилительных механизмах с самотормозящей клиновой передачей угол  клина принимают из условия самоторможения, которое соблюдается в том случае, если

клина принимают из условия самоторможения, которое соблюдается в том случае, если

,

,

Где  - угол клина при самоторможении; f – коэффициент трения.

- угол клина при самоторможении; f – коэффициент трения.

При коэффициенте трения скольжения f =0,1 получают угол клина, соответствующий условию самоторможения  =

=  43’.

43’.

Перед обработкой деталь устанавливают в неподвижной жесткой призматической опоре 28, соединенной со стойкой корпуса болтами 31 и точно зафиксированной штифтами 30.

При подаче сжатого воздуха в верхнюю полость пневматического цилиндра поршень, перемещается вниз, через усилительный клиновой механизм закрепляет головку. При обратном движении поршня заготовка освобождается благодаря устройству, которое включает в себя плунжер 17 и пружину 18.

Резиновые кольца 10 (и другие на чертеже специально не обозначены) уплотняют рабочие полости пневматического цилиндра.

Приспособление устанавливают на столе станка и закрепляют болтами 6,7 и 8 через специальные пазы станка.

Обычно станочные приспособления проектируют по типовым образцам и в первую очередь стремятся обеспечить повышенную жесткость конструкции для того, чтобы снизить погрешность базирования. По этой причине расчеты приспособлений чаще всего носят проверочный характер и сводится а определению усилий закрепления.

В нашем случае усилие Q,H, развиваемое в пневматическом цилиндре определяют по формуле

,

,

Где р – давление воздуха в цилиндре (принимают равным 0,4-0,6 МПа, что соответствует давлению воздуха в цеховой магистрали);

d – диаметр пневматического цилиндра, м.

В клиновых механизмах усилие на штоке плунжера (подвижной призматической опоры)

W=Q:tg  .

.

На практике при проектировании усилительных механизмов приспособлений приходится иметь дело с двумя противоречивыми условиями, смысл которых сводится к следующему. Желательное уменьшение угла  по соображениям выигрыша в усилии закрепления W всегда приводит к естественному увеличению перемещения поршня пневматического цилиндра (проигрышу в расстоянии). Увеличение перемещения поршня вызывает рост габаритных размеров конструкции. И наоборот. Возрастание угла клина уменьшает усилие закрепления и сокращает ход поршня при одинаковом перемещении подвижной призматической опоры.

по соображениям выигрыша в усилии закрепления W всегда приводит к естественному увеличению перемещения поршня пневматического цилиндра (проигрышу в расстоянии). Увеличение перемещения поршня вызывает рост габаритных размеров конструкции. И наоборот. Возрастание угла клина уменьшает усилие закрепления и сокращает ход поршня при одинаковом перемещении подвижной призматической опоры.

Для разрешения этого противоречия, по опыту конструирования технологической оснастки обычно принимают  .

.

С другой стороны, для уменьшения потерь на клине заменяют в конструкции штока пару трения скольжение на пару трения качения с f=0.02-0.03  .

.

В частном случае при d=200мм=0,2м и  получим

получим

Q3,14*0,04:4=0,00314МН=3140Н

W=Q:tg  =3140:tg(10+2)=1477Н=1506кгс

=3140:tg(10+2)=1477Н=1506кгс

Для получения более точных результатов в расчеты вводя к.п.д. механизма с учетом потерь в направляющих элементах конструкции.

Описания приспособления

| 1 – кондукторная плита;

2 – болт;

3 – специальный винт;

4– Быстросъемные кондукторные втулки

5 – постоянные кондукторные втулки

6,7,8 – болт;

9 – крышка пневмоцилиндра

10 – резиновые кольца;

11 – втулка пневмоцилиндра

| 12 – поршень;

13 – корпус;

14 – направляющая втулка;

15 – крышка;

16 – втулка;

17,18 – плунжер;

19 – клин;

20 – направляющая втулка;

21 – крышка;

22 – втулка;

23 – ось;

| 24 – ролик;

25 – плунжер;

26 – штифт;

27 -самоустанавливающаяся призматическая опора

28,29 – неподвижная жесткая призматическая опора;

30 – штифт;

31 – болт;

|

Технологический процесс механической обработки

вала концевого

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ВОДНЫХ КОММЦНИКАЦИЙ

Курсовая работа

, стремящейся к наилучшей

, стремящейся к наилучшей  , сводят к установлению тех диаметров торцов поверхности 2, в которых управляющая программа корректирует частоты вращения заготовки. Эти коррективы по диаметрам и интервалам переключаемых частот вращения связаны со знаменателем

, сводят к установлению тех диаметров торцов поверхности 2, в которых управляющая программа корректирует частоты вращения заготовки. Эти коррективы по диаметрам и интервалам переключаемых частот вращения связаны со знаменателем  геометрической прогрессии частот вращения следующей зависимостью.

геометрической прогрессии частот вращения следующей зависимостью. м/мин

м/мин - наибольшее отклонение действительной скорости резания от наилучшей, принятой в технологическом переходе.

- наибольшее отклонение действительной скорости резания от наилучшей, принятой в технологическом переходе. для токарного станка с ЧПУ 1К20Ф3С5. Оно наглядно показывает, что при частоте вращения шпинделя по паспорту станка n=12.5 – 2500 об/мин управляющая программа может дать 24 команды на измерения частоты вращения заготовки.

для токарного станка с ЧПУ 1К20Ф3С5. Оно наглядно показывает, что при частоте вращения шпинделя по паспорту станка n=12.5 – 2500 об/мин управляющая программа может дать 24 команды на измерения частоты вращения заготовки. и частот

и частот  вращения заготовки при постоянной скорости резания устанавливают по известным зависимостям:

вращения заготовки при постоянной скорости резания устанавливают по известным зависимостям: или

или  и

и

=126 мм, V=146 м/мин,

=126 мм, V=146 м/мин,

=2500 об/мин

=2500 об/мин

на чертежах не указывают и при изготовлении не контролируют.

на чертежах не указывают и при изготовлении не контролируют.

(6)

(6)

, es(

, es( , es(

, es( ) и ei(

) и ei( . (7)

. (7)

будет обеспечиваться автоматически.

будет обеспечиваться автоматически.

- среднее значение того интервала размеров по системе «Допуски и посадки», которому соответствует интересующий номинальные размер.

- среднее значение того интервала размеров по системе «Допуски и посадки», которому соответствует интересующий номинальные размер.

,

, ,

,

, мм

, мм

=T

=T

; a=0.6/9.44=0.0635 мм

; a=0.6/9.44=0.0635 мм

мм; в противном случае (соответствует заданию) независимо от масштабов производства вынужденно обращаются к кондукторам.

мм; в противном случае (соответствует заданию) независимо от масштабов производства вынужденно обращаются к кондукторам. клина принимают из условия самоторможения, которое соблюдается в том случае, если

клина принимают из условия самоторможения, которое соблюдается в том случае, если ,

, 43’.

43’. ,

, .

. .

. .

. получим

получим