| Номинальный размер детали, мм

| Допуск размеров отливок D мм (не более) для классов точности

|

|

| 7т

|

|

|

|

| 11т

|

|

| 13т

|

|

| До 4 включ.

| 0,32

| 0,4

| 0,5

| 0,64

|

| 1,2

| 1,6

|

| –

| –

| –

|

| 4–6

| 0,36

| 0,44

| 0,56

| 0,7

| 1,1

| 1,4

| 1,8

| 2,2

| 2,8

| –

| –

|

| 6–10

| 0,4

| 0,5

| 0,64

| 0,8

| 1,2

| 1,6

|

| 2,4

| 3,2

|

|

|

| 10–16

| 0,44

| 0,56

| 0,7

| 0,9

| 1,4

| 1,8

| 2,2

| 2,8

| 3,6

| 4,4

| 5,6

|

| 16–25

| 0,5

| 0,64

| 0,8

|

| 1,6

|

| 2,4

| 3,2

|

|

| 6,4

|

| 25–40

| 0,56

| 0,7

| 0,9

| 1,1

| 1,8

| 2,2

| 2,8

| 3,6

| 4,4

| 5,6

|

|

| 40–63

| 0,64

| 0,8

|

| 1,2

|

| 2,4

| 3,2

|

|

| 6,4

|

|

| 63–100

| 0,7

| 0,9

| 1,1

| 1,4

| 2,2

| 2,8

| 3,6

| 4,4

| 5,6

|

|

|

| 100–160

| 0,8

|

| 1,2

| 1,6

| 2,4

| 3,2

|

|

| 6,4

|

|

|

| 160–250

| 0,9

| 1,1

| 1,4

| 1,8

| 2,8

| 3,6

| 4,4

| 5,6

|

|

|

|

| 250–400

|

| 1,2

| 1,6

|

| 3,2

|

|

| 6,4

|

|

|

|

| 400–630

| 1,1

| 1,4

| 1,8

| 2,2

| 3,6

| 4,4

| 5,6

|

|

|

|

|

| 630–1000

| 1,2

| 1,6

|

| 2,4

|

|

| 6,4

|

|

|

|

|

| 1000–1600

| 1,4

| 1.8

| 2,2

| 2,8

| 4,4

| 5,6

|

|

|

|

|

|

| 1600–2500

| –

|

| 2,4

| 3,2

|

| 6,4

|

|

|

|

|

|

| 2500–4000

| –

| –

| 2,8

| 3,6

| 5,6

|

|

|

|

|

|

|

Примечание: 1. В табл. 1.7 в отличие от стандарта не включены классы точности 1–5, 9т, 15, 16 и размеры более 4000 мм.

2. Допуски размеров элементов отливки, образованных двумя полуформами или полуформой и стержнем, соответствуют заданному классу размерной точности. Если элементы расположены в одной части формы, то допуски назначают на 1–2 класса точнее, а для элементов, образованных тремя и более частями формы, – на 1–2 класса грубее.

Для обрабатываемых поверхностей отливок установлено симметричное расположение полей допусков (±D/2), для необрабатываемых поверхностей допускается симметричное (±D/2) и асимметричное (частично или полностью) расположение полей допусков размеров, формы и расположения. Асимметричное расположение полей допусков предпочтительно для размеров элементов отливки (кроме толщины стенок), расположенных в одной части формы и не подвергаемых механической обработке, при этом для охватывающих элементов (отверстие) поле допуска располагается «в плюс» (+D), а для охватываемых (вал) – «в минус» (–D).

Общий припуск –суммарный припуск на все переходы обработки, соответствующий разности номинальных значений детали и отливки, назначают дифференцированно на каждую обрабатываемую поверхность отливки для конкретного вида окончательной механической обработки (черновой, получистовой, чистовой и тонкой) с учетом общего допуска и ряда припуска. Общий допуск Dобщ элемента поверхности отливок, учитывающий совместное влияние допуска размера от поверхности до базы и независимо назначенных допусков формы и расположения поверхностей, определяют по табл. И.1 приложения И ГОСТ Р 53464-2009.

Общий припуск выбирают по таблице 6 ГОСТ Р 53464-2009 для определенного интервала общего допуска, выбранных ряда припуска и перехода обработки: черновой; черновой и получистовой; черновой, получистовой и чистовой; черновой, получистовой, чистовой и тонкой. При этом величина припуска соответствуют среднему уровню точности обработки, например, на оборудовании с ручным управлением при высокой степени точности станков (см. приложение Ж ГОСТ Р 53464-2009).

При повышенном или высоком уровне точности обработки следует принимать значения припусков, соответствующие интервалам общих допусков, соответственно на 1 или 2 строки выше интервала действительного допуска, при пониженном уровне точности обработки – на 1 строку ниже интервала действительного допуска.

Общие припуски Z общ (рис. 1.10, а) назначают по полным значениям общих допусков во всех случаях, кроме оговоренных ниже:

· Общие поверхности вращения и противоположные поверхности, используемые в качестве взаимных баз при их обработке, назначают по половинным значениям общих допусков отливки на соответствующие диаметры или расстояния между противоположными поверхностями отливки (см. рис. 1.10, б, в).

· При индивидуальной обработке отливок с выверкой обрабатываемой поверхности относительно номинальной поверхности припуски назначают по половинным значениям допуска формы обрабатываемой поверхности при односторонних отклонениях формы поверхности относительно номинальной (см. рис. 1.10, г) и полному допуску формы и расположения при двусторонних отклонениях формы обрабатываемой поверхности относительно номинальной поверхности отливки.

|

| Рис. 1.10. Схемы назначения припуска Z общ на механическую обработку:

а – односторонняя обработка от базы; б – обработка отливок типа тел вращения;

в – обработка взаимообрабатываемых поверхностей; г – обработка отливок с выверкой обрабатываемой поверхности относительно номинальной поверхности

|

Для отливок мелкосерийного и единичного производства допускается назначать увеличенные значения припусков, соответствующие интервалам общих допусков, расположенным в таблице 6 ГОСТ Р 53464-2009 соответственно на 1 и 2 строки ниже интервала действительного допуска.

Размер отливки L отл устанавливают больше (+ z) или меньше (– z) размера детали L дет в зависимости от расположения припусков:

L отл =(L дет ± z 1 ± z 2) ± D/2,

где z 1, z 2 – припуск на механическую обработку с одной и с другой стороны, D – допуск размерной точности отливки при симметричном расположение поля допуска.

Расчет размеров отливки ведут с учетом выбранного положения ее в форме (см. разд. 1.3).

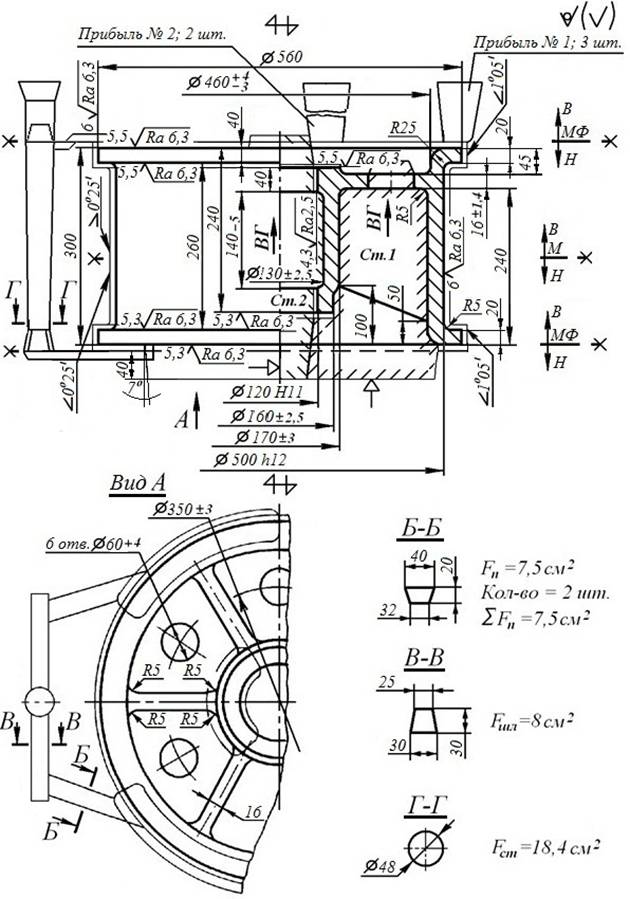

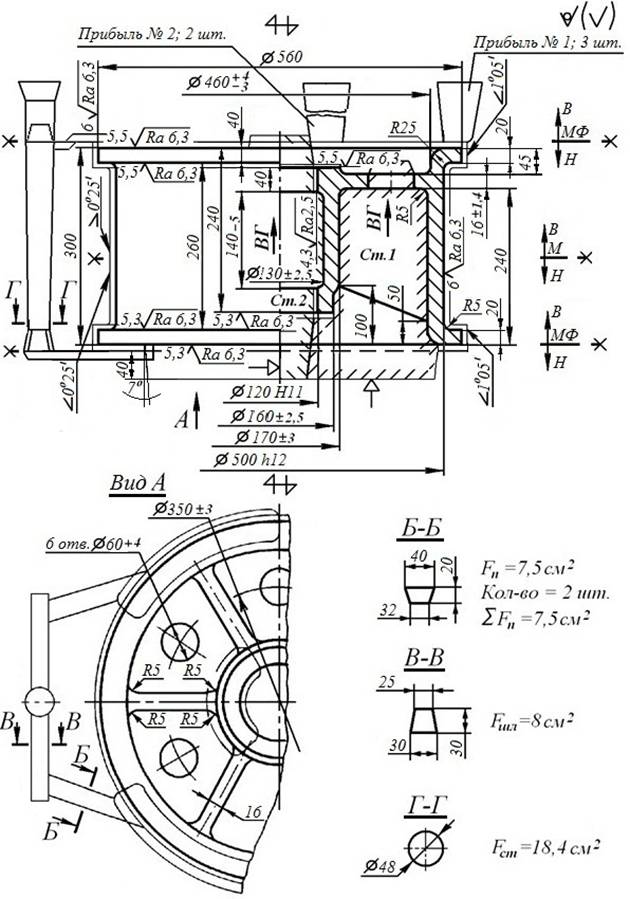

Пример расчета размеров отливки, модели, стержневых ящиков. Для назначения припусков на механическую обработку установлен 11-й класс точности размеров отливки и 11-й класс точности массы согласно ГОСТ Р 53464-2009. Класс размерной точности определен для способа получения стальных отливок в разовых песчаных формах из низко-влажных (до 2,8 %) высокопрочных смесей (свыше 16 кПа) с высоким и однородным уплотнением до твердости не ниже 90 единиц (см. табл. 1.6).

Степень коробления и степень точности поверхности можно не нормировать, так как для данной детали нет особых требований к этим параметрам точности.

Расчет размеров отливки, модели и стержневых ящиков удобнее вести в табличной форме (табл. 1.11). Размеры детали предпочтительнее записывать в порядке убывания и группировать их по базам.

Допуски размеров определены по 11-му классу точности (см. табл. 1.7). Так как допуски формы и расположения обработанных поверхностей детали не нормированы, их суммарное значение принимают равным 50 % допуска размера от базы до обработанной поверхности детали.

Общие допуски Dобщ элементов поверхности отливок, учитывающие совместное влияние допуска размера от поверхности до базы, допусков формы и расположения поверхностей, определены по табл. 1.12 (см. табл. И1 приложения И ГОСТ Р 53464-2009).

Для нижних и боковых поверхностей отливки припуски на механическую обработку назначены по 8-му ряду, для верхних поверхностей – по 9-му ряду.

Для обрабатываемых размеров отливки общий припуск Zобщ определен по половинным значениям общих допусков (Δобщ / 2), так как отливка является телом вращения, а торцевые поверхности являются взаимообрабатываемыми поверхности (см. рис. 1.10).

Значения припусков Zобщ, приведенные в таблице 1.13 соответствуют чистовой механической обработке при среднем уровне точности обработки (см. табл. 6 и приложение Ж ГОСТ Р 53464-2009).

|

| Рис. 1.18. Чертеж детали «каток опорный» с элементами литейной формы

|

На чертеже детали с элементами литейной формы (см. рис. 1.18) приведены припуски на механическую обработку и предельные отклонения размеров (симметричные и асимметричные) необрабатываемых поверхностей. На обрабатываемой поверхности, от которой задано несколько размеров, указано только одно (наибольшее) значение припуска.

После вычерчивания и обозначения на чертеже детали припусков на механическую обработку размеры и конфигурацию отливки можно считать известными (контуры отливки на рис. 1.18 указаны тонкими линиями).

Таблица 1.11

Сводная таблица размеров детали, отливки, модели

И стержневых ящиков, мм

| Размер детали

| Допуск линейных размеров,

Δ

| Допуск формы и расположения

| Общий допуск, Δобщ

| Припуск на механическую обработку, Zобщ

| Размер

отливки

| Припуск на усадку

| Размер модели

| Размер стержневого ящика

|

|

| 6,4

| 3,2

|

| +5,5 +5,3

| 310,8±3

| 6,2

|

|

|

|

| 6,4

| 3,2

|

| –5,5 –5,3

| 249,2±3

|

|

|

|

|

| 5,6

| 2,9

|

| +5,5 +5,3

| 250,8±3

|

|

|

|

|

| 3,2

| 1,6

| 3,6

| +5,5 +5,5

| 31±1,6

| 0,6

| 31,6

|

|

|

| 3,2

| 1,6

| 3,6

| +5,3 +5,3

| 30,6±1,6

| 0,6

| 31,2

|

|

|

| 3,2

|

|

|

| 20±1,6

| 0,4

|

|

|

|

| 3,6

| 1,8

| 5

| +5,5 –5,5

| 40±1,6

| 0,8

| 40,8

|

|

|

| 3,6

|

|

| +5,5

| 45,5±1,6

| 0,9

| 46,4

|

|

|

| 3,6

|

|

| +5,5

| 50,5±1,6

| 0,9

| 51,4

|

|

|

|

|

|

|

| 140– 5

| 2,8

|

|

|

|

| 2,8

|

|

|

| 16±1,4

| 0,3

|

| 16,3

|

|

| 5,6

| 2,8

|

| +5,3

| 245,3– 6

| 4,9

|

|

|

|

|

| 2,0

| 5

| +5,3

| 55,3+ 4

| 1,1

|

| 56,5

|

|

|

| 2,5

| 6,4

| +5,3

| 105,3+ 5

|

|

|

|

| Æ560

|

| 3,5

|

| +6 +6

| Æ572±3,5

| 11,6

| Æ584

|

|

| Æ500

|

| 3,5

|

| +6 +6

| Æ512±3,5

|

| Æ522

|

|

| Æ120

|

| 2,5

| 6,4

| –4,3 –4,3

| Æ111,4±2,5

|

| Æ116

| Æ113

|

| Æ130

|

|

|

|

| Æ130±2,5

| 2,6

|

| Æ133

|

| Æ160

|

|

|

|

| Æ160±2,5

| 3,2

|

| Æ163

|

| Æ170

| 5,6

|

|

|

| Æ170±3

| 3,6

| Æ174

| Æ174

|

| Æ460

|

|

|

|

| Æ

|

| Æ469

|

|

| Æ350

| 6,4

|

|

|

| Æ350±3

|

| Æ357

| Æ357

|

| Æ60

|

|

|

|

| Æ60+4

|

| Æ63,6

| Æ61

|

Примечание: 1. Величина общего допуска Δобщ, выделенная курсивом, не влияет на величину припуска. На обрабатываемой поверхности указано только одно (наибольшее) значение припуска.

2. Размеры модели и стержневых ящиков превышают размеры отливки на величину припуска на усадку (для стали – 2 %).

3. Размеры знаковых частей модели определены с учетом зазора между стержнем и формой (1,3 мм) (см. табл. 11 ГОСТ 3212–92).

Таблица 1.12