Для того, чтобы обеспечить качество продукции необходимы затраты. Затраты на обеспечение качества - это все затраты, произведенные для удовлетворения потребительских требований к качеству продукции.

Затраты на улучшение качества – это затраты, направленные на удовлетворение предполагаемых требований потребителя.

Виды затрат на качество продукции

В общем виде управленческие затраты, связанные с гарантией качества изделия, включают в себя:

1 транспортные (внешние и внутренние перевозки сырья, комплектующих и готовой продукции).

2 снабженческие (закупка запланированного по видам, количеству и качеству сырья и комплектующих материалов).

3 затраты на подразделения, контролирующие производство;

4 затраты, связанные с работой экономических служб, от деятельности которых зависит качество продукции: плановый отдел (своевременное составление планов), финансовый (своевременное обеспечение проекта финансовыми ресурсами), бухгалтерия (выписка счетов) и т. п.;

5 затраты на деятельность иных служб аппарата управления предприятием, например управление кадрами (набирают персонал, повышают квалификацию рабочего)

Исходя из требований стандартов ИСО 9000 сформировалась классификация затрат на качество продукции.

Информационная база анализа затрат на качество продукции

Цель сбора данных в процессе стоимостного анализа качества может состоять в следующем:

1. снижение затрат на единицу продукции при сохранении прежнего качества;

2. снижение затрат на изделия при одновременном улучшении их свойства;

3. повышение удельных затрат, позволяющее добиться высокого уровня качества, дающего преимущества по сравнению с конкурентами;

4. определение величины издержек по видам для изменения их структуры, но сохранение прежнего объема затрат на продукцию, позволяющего поддерживать сложившийся уровень цен в целях опережения конкурентов по качеству;

5. увеличение объема производства без снижения качества продукции из прежнего объема ресурсов за счет уменьшения и ликвидации отходов;

6. анализ отклонений от установленных требований;

7. контроль продукции;

8. установление цены на продукцию.

Данные для анализирования затрат на качество делятся на первичные и вторичные. К первичнымотносятся технические и иные параметры изделий, которые содержатся в ТУ, ГОСТах, сертификатах и в документах, подтверждающих качество продукции. Ко вторичным относится информация полученная после обработки первичных данных.

Данные различаются также по видам. Они могут быть техническими и экономическими, например технические обычно внутренние первичные, а экономические и внутренние и внешние, первичные и вторичные. Регистрировать информацию следует в таблицах, которые облегчают и ускоряют вычисления показателей, используемых при принятии быстрых управленческих решений и для дальнейшего анализа данных.

17. Контрольные карты.

17. Контрольные карты.

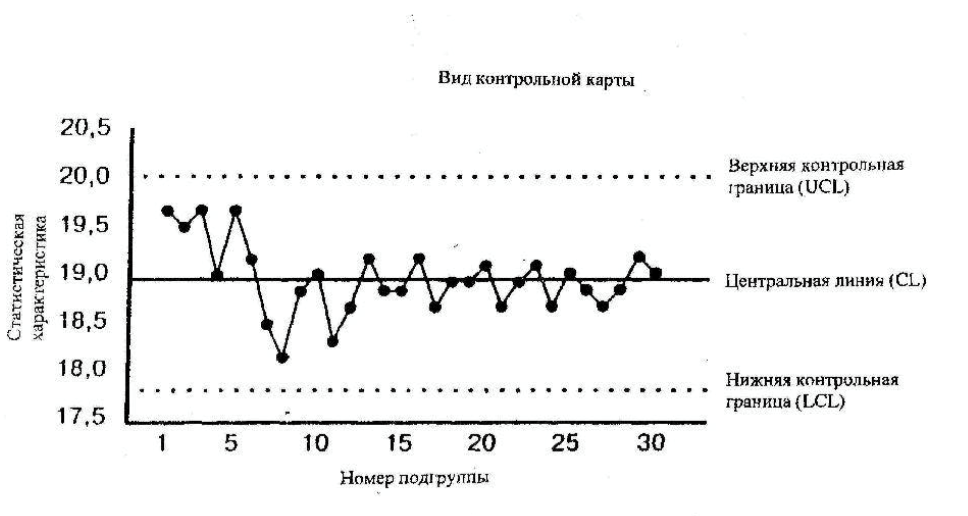

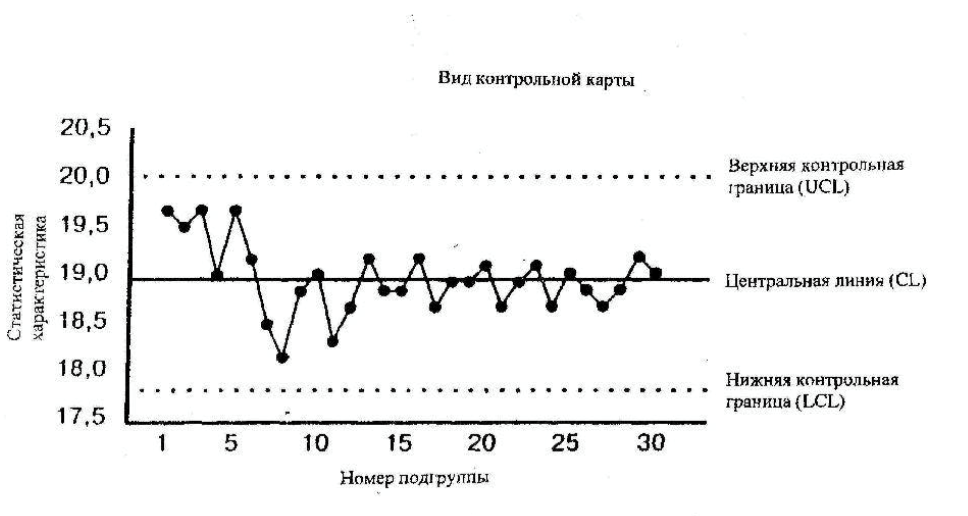

Контрольная карта - это линейный график значений, характеристик подгрупп в зависимости от номера подгруппы. Цель контрольных карт - показать динамику проведения процесса и выявить неестественные структуры вариации из повторяющихся процессов и дать критерии для обнаружения отсутствия статистической управляемости. Процесс находится в статистически управляемом состоянии, когда вариабельность вызывается только случайными причинами. Границы регулирования - это линии, предусматривающие рациональное и экономическое разделение широты рассеивания, вызванного неизбежными причинами и рассеивание, обусловленного факторами, которые можно устранить. Границы регулирования на контрольных картах строятся от средней центральной линии (CL) соответствующей эталонному значению наносимых характеристик(Контрольные границы строятся по одной с каждой стороны от центральной линии (CL). Верхняя контрольная граница обозначается UCL, нижняя контрольная границы

Границы регулирования на контрольной карте находятся на расстоянии 3s по каждую сторону от центральной линии. Границы ±3s (границы действия) указывают, что около 99,7% значений характеристики подгрупп попадут в эти границы при условии, что процесс находится в состоянии статистической управляемости. Иными словами, есть риск 0,3% что нанесённая точка окажется все контрольных границ, когда процесс стабилен.

Частотна контрольной карте проводят пределы ±2s называемыми границами предупреждения

При установлении границ регулирования следует учитывать хотя бы небольшую вероятность выхода точек за эти границы даже когда технологический процесс протекает без отклонений.Поэтому несмотря на отсутствие отклонений в техническом процессе, границы регулирования на контрольной карте могут быть нарушены в следствии ошибочной оценки- это ошибка первого рода (риск излишней наладки).

Имеется вероятность того, что если в технологическом процессе возникает отклонение то можно ошибочно не обнаружить его посколько точки на графике ещё оказываются внутри границ регулирования - это ошибка второго рода (риск незамеченной разладами)

Типы контрольных карт.

1)по качественным признакам

1.1) Р-карта для доли дефектных изделий. Контрольная карта Р применяется для контроля и регулирования технологического процесса после проверки небольшой части изделий и разделение их на доброкачественные и дефектные изделия на основе доли дефектных изделий, полученной делением числа обнаруженных дефектных изделий на общее число проверенных изделий.Преимущество этой карты состоит в том, что одновременно можно контролировать несколько параметров при этом может изменяться число проверяемых изделий n.

1.2) np-карта. Контрольная карта np применяется для контроля в тех случаях, когда контролируемым параметром является число дефектных изделий при постоянном объеме выборки n.

1.3) c-карта, u-карта. Карты типа с применяются для числа дефектов в изделиях одинакового размера, типа u- предназначены для изделий разного размера.Контрольная карта с используется, когда контролируемым параметрам является число дефектов, обнаруживаемых при каких-то постоянных объектов продукции (какая-то площадь, объём и т.д).Контрольные карты u, так же как и контрольные карты с применяются, когда контролируемый параметр - число дефектов.Их отличие состоит в том, что они используются в случаях, когда обращаться с выборкой, как с определенным объёмом продукции, невозможно.

2) контрольные карты по количественным признакам

2.1)  , R)- карта - эта картаа состоит их контрольной карты, обеспечивающей контроль за изменением среднего арифметического

, R)- карта - эта картаа состоит их контрольной карты, обеспечивающей контроль за изменением среднего арифметического  , и контрольной карты R, осуществляющей контроль за изменением разброса показателя качества. Карта применяется для контроля количественных показателей качества, таких как: масса, диаметр, длина и др.

, и контрольной карты R, осуществляющей контроль за изменением разброса показателя качества. Карта применяется для контроля количественных показателей качества, таких как: масса, диаметр, длина и др.

2.2)  , R)-карта - представляет собой сочетание контрольной карты медианы и контрольной катары R, применяется для тех же случаев, что и предыдущая карта, однако имеет ряд отличий:

, R)-карта - представляет собой сочетание контрольной карты медианы и контрольной катары R, применяется для тех же случаев, что и предыдущая карта, однако имеет ряд отличий:

1- карта менее точна и поэтому даёт меньшую возможность выявлять отклонения.

2- карта достаточно проста,- более пригодна непосредственно на месте работ

3- измеряемые величины можно непосредственно сравнивать с нормированными значениями.

2.3) ( , S) -карта средних значений и среднеквадратичного отклонения.Она более точно отражает величину разброса, но при этом требуются более сложные расчёты.

, S) -карта средних значений и среднеквадратичного отклонения.Она более точно отражает величину разброса, но при этом требуются более сложные расчёты.

Этапы построения контрольных карт:

1- (  , R)-карта.

, R)-карта.

1. Отбирается выборка объёмом n (обычно 4-5шт) и для каждого изделия измеряется исследуемый параметр.Результаты заранее заносятся в подготовленный контрольный листок. Всего за период наблюдения за технологическим процессом рекомендуется отбирать 20-25 мгновенных выборок через определенные промежутки времени. Число выборок обознакают - k.

2. Вычисляют среднее значение X- для каждой выборки.

3. Рассчитывают размах для каждой выборки

4. Предварительно подготовив бланки контрольных карт на одной из них по вертикали наносят шкалу  , а на другой размаха R. По горизонтали наносят номнра выборок.

, а на другой размаха R. По горизонтали наносят номнра выборок.

5. В бланке контрольных карт вносят точки значения  и R

и R

6. Вычисляют среднее  от

от  и среднее

и среднее  - от размаха

- от размаха

7. Вычисляют границы регулирования

CL=

UCL=

LCL=

8. Вычисляют границы регулирования  -карты

-карты

CL=

UCL=

LCL=

A2, D3, D4- это коэффициенты зависящие от объема выборки n. Их определяют по специальной таблице. Если n<= 6, то нижняя граница регулирования контрольной карты R= 0.

9. На контрольные карты наносят границы регулирования, при этом средними линии обозначаются в виде сплошных прямых линий, а границы регулирования- пунктирными.

10. Если все точки находятся внутри границ регулирования, то делается вывод, что технологический процесс находится в стабильном состоянии.Если де точки выходят за границы регулирования - то исследуются причины этого явления и принимаются меры, предупреждающие их повторения.В тех случаях, когда причины выброса удаётся устранить, границы регулирования пересчитываются по приведённым формулам, но при этом значения соответствующим выбросам устраняются.

11. В тех случаях, когда показатель качества имеет заданное стандартом или техническим условием нормативное значение, рассматривают соответствует ли ему вычисленные границы регулирования

12. Если все нанесённые точки находятся в пределах границ регулирования, и если эти границы соответствуют стандартным значениям допуска, то найденные границы регулирования используют для статистического регулирования технологического процесса.

2.  , R)-карта.

, R)-карта.

1. Предварительно подготовив бланк контрольной карты по вертикали наносят значение  ,, R а по горизонтали наносят номера выборок.

,, R а по горизонтали наносят номера выборок.

2. Объём выборки n по возможности берут в нечетных числах (чаще всего удобным является число 5).Все измеренные значения наносят в виде точек на контрольные карты.Число выборок также равно 20-25.

3. Находят медиану в каждой выборке и ставят на ней отличительную метку.

4. Для каждой выборки вычисляют размах и наносят в виде точек на карту.

5. Вычисляют среднее ( ,) и среднее (

,) и среднее ( ).

).

6. Вычисляют координаты границ регулирования для медиан.

UCL=

LCL=

7. Вычисляем координаты границ регулирования размаха.

CL=

UCL=

LCL=

8. На карте проводят границы регулирования.

9. Подтверждается стабильность технологического процесса

10. В случае наличия допуска при установлении границ регулирования, рассматривают пригоден ли диапазон границ регулирования для заданного допуска. Далее так же как в карте ( ,), R)

,), R)

11. Если нанесённые точки медиана, размах находятся внутри границ регулирования и если эти границы удовлетворяют допуску, то данные карты используют для регулирований технологического процесса

Данная карта более удобна, посколько непосредственно на неё можно наносить точки, т.е можно даже не пользоваться листком для записи данных

3. (  , S) –карта.

, S) –карта.

При использовании этих контрольных карт.Карта  строиться точно так же, как для карты (

строиться точно так же, как для карты ( , R).Вместо размаха вычисляют среднее квадратическом отклонение S по формуле.

, R).Вместо размаха вычисляют среднее квадратическом отклонение S по формуле.

Карта s более точнее по сравнению с картой R.

При ведении контрольных карт по количественному признаку решаются следующие задачи:

1. Анализ возможностей внедряемых технологических процессов

2. Отладка технологических процессов

3. Проверка точности оборудования

4. Сравнение нескольких методов изготовления (выбор материала, оборудования, режимов)

5. Выполнение процедуры регулирования с целью поддержания процесса в заранее установленных пределах.

Алгоритм построения качественных показателей.

1) Р-карта (а) при постоянном объеме выборки

1. Предварительно подсчитав долю дефектных изделий на данном этапе процесса подбирают такой объём выборки n, в котором содержалось бы 1-5 дефектных изделий.Всего отбирается 20-25 выборок. Объём выборки n должен быть одинаковым

2. Вычисляем долю дефектных изделий p в каждой выборке

3. В бланк контрольной карты на шкалу по вертикали наносят деления для доли дефектных изделий в %, а по горизонтали- номера выборок.

4. В контрольную карту наносят точки, соответствующие значениям р

5. Вычисляют среднее  от Р.

от Р.

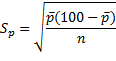

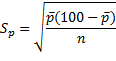

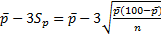

6. Рассчитываем Sp

7. Вычисляем координаты границ регулирования

CL=

UCL=

LCL=

Если LCL превращается в отрицательное число, то в этом случае LCL=0

8. Наносим на контрольную карту границы регулирования и среднюю линию

9. Если все наносимые точки находятся внутри границ регулирования, то считается что процесс протекает стабильно. Если некоторые точки выходят за границы действия, изучается причина этого явления, принимаются меры предупреждающие его повторения, точки исключаются а границы заново пересчитываются

2) контрольная карта доли дефектов изделий р при переменном объеме выборки (Б )

Алгоритм тот же, что и в (а). Отличие данной карты состоит в том, что доля дефектных изделий и границы для неё вычисляют каждый раз заново

CL=

UCL=

LCL=

A=

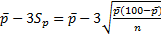

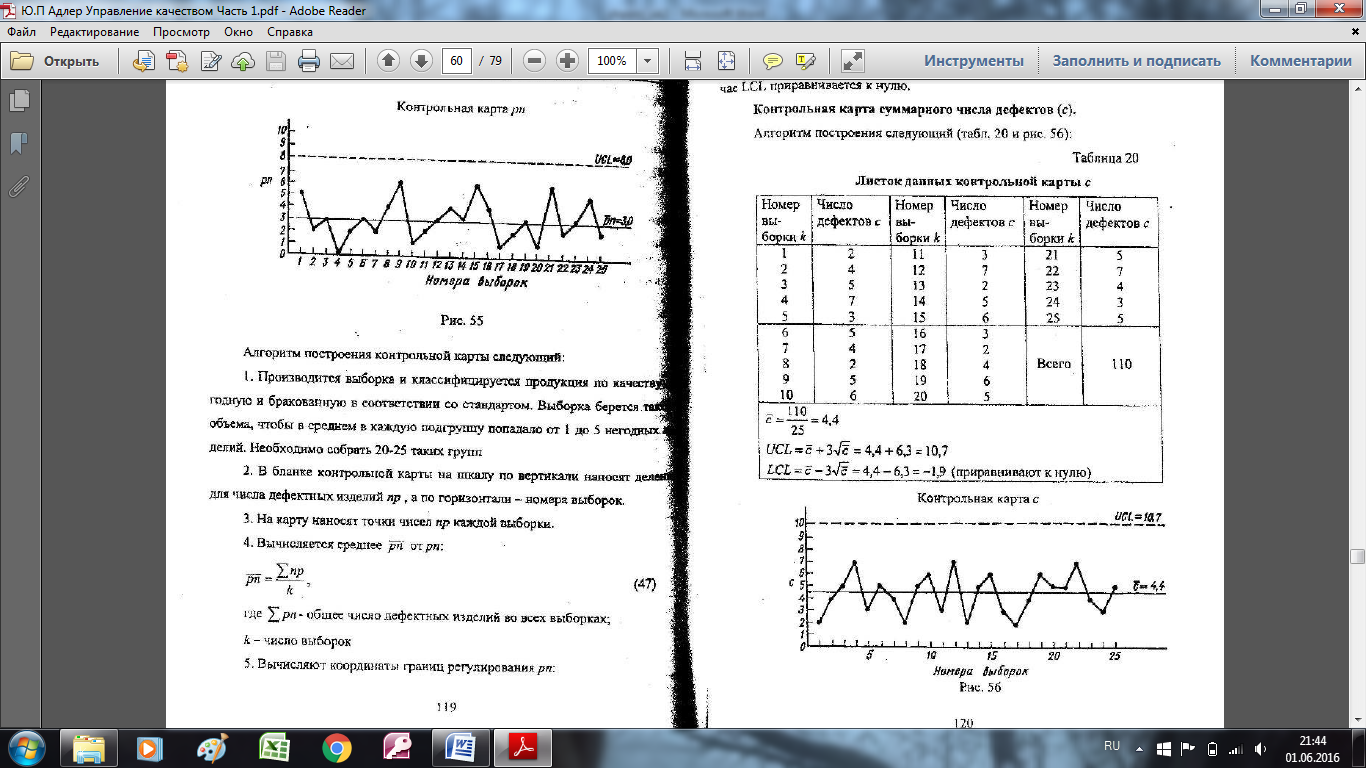

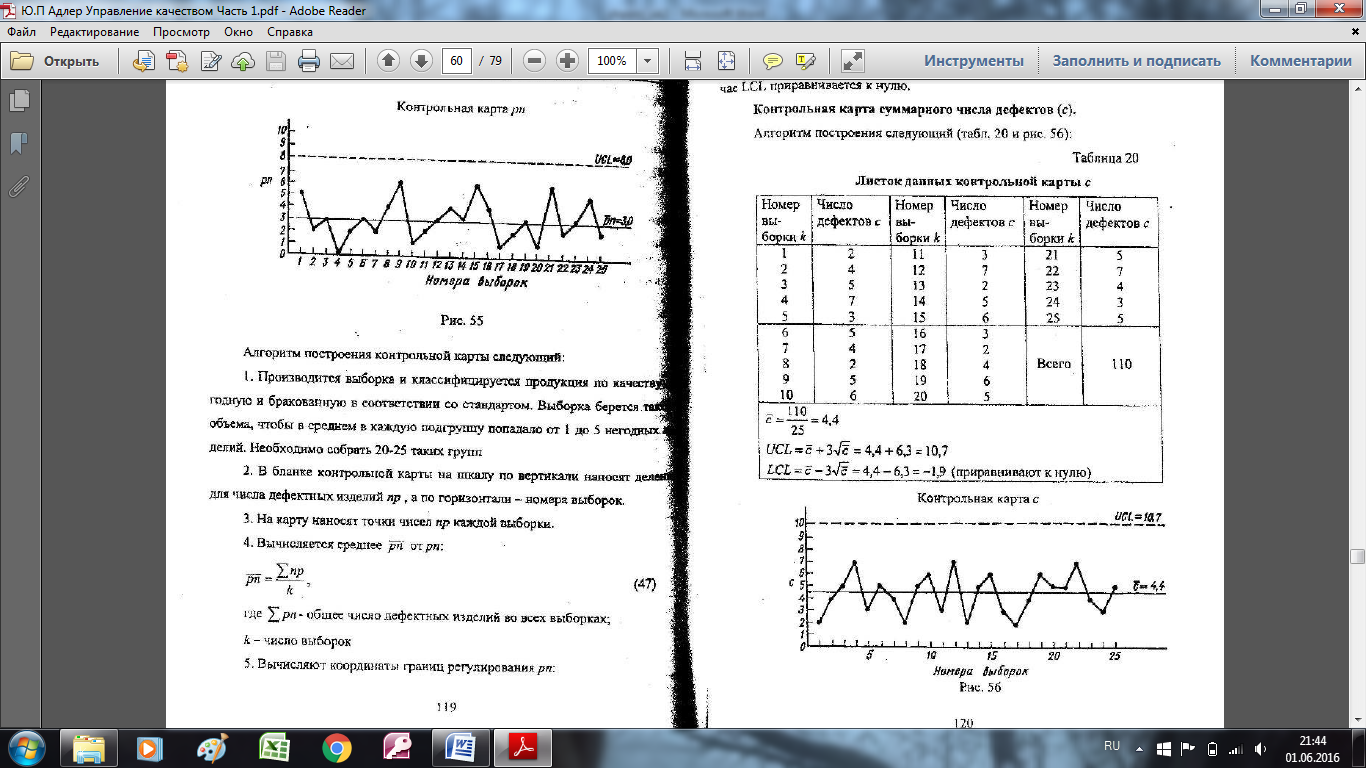

3) контрольная карта np

1. Проводится выборка и классификация продукции по качеству на годную и бракованную в соответствии требований стандартов. Выборка берётся такого объёма n, чтобы в среднем в каждую подгруппу попадало 1-5 негодных изделий, общее количество групп должно составлять 20-25

2. Бланки контрольной карты по вертикале строят шкалу для числа дефектных изделий np, по горизонтали для номеров выборок

3. На карту наносят точки соответствующих значений np для каждой выборки

4. Вычисляется np средняя

5. Вычисляются границы регулирования

CL=

UCL=

LCL=

Если LCL отрицательное, то оно равно 0

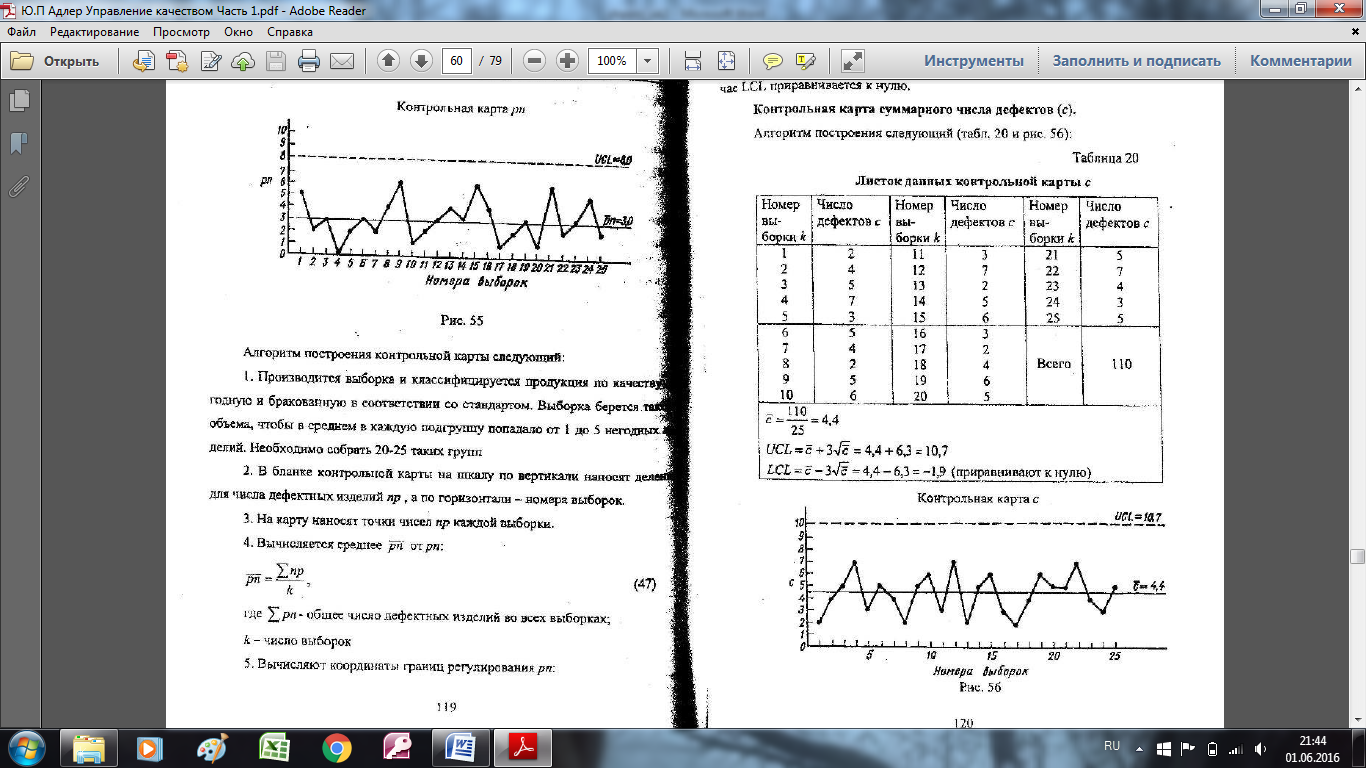

5) Контрольная карта суммарного числа дефектов с-карта

1. Берут 20-25 выборок имеющих постоянный объём измерения, определяют число дефектов-с в каждой выборке при этом объём выборки выбирается таким образом чтобы число дефектов было 1-5

2. В бланк контрольной карты по вертикали наносят шкалу для числа дефектов с, а по горизонтали- номера выборок

3. Наносят точки, соответствующие числам дефектов

4. Вычисляюс с среднее

5. Вычисляют и наносят границы регулирования и среднюю линию

UCL=

+3

LCL=

-3

6) контрольная карта числа дефектов на единицу продукции u-карты

1. Способ построения карты u практически идентичен способу составления с-карты. Но так как объём выборки не постоянен сначала вычисляют число дефектов u , приходящихся на каждую единицу объёма выборки для каждой отдельной выборки, а затем вычисляют границы регулирования

2. Определяют долю дефектности u=c/n

3. В бланк контрольной карты наносят точки u

4. Вычисляют u среднее

5. Вычисляют границы регулирования и среднюю линию

UCL=

LCL=

Критерии рассмотрения и использования показаний контрольных карт для своевременного выявления отклонений технологических процессов .

1) выход точек за контрольные пределы

2) серия- это проявление такого состояния, когда точки неизменно оказываются по одну сторону от средней линии. Число таких точек называется длиной серии. Серия длиной более 7 точек рассматривается как ненормальная

3) тренд (дрейф) если точки образуют непрерывно повышающуюся или понижающуюся кривую, то имеет место тренд

4) приближение к контрольным пределам. Рассматриваются точки, которые приближаются к 3сигмавыс контрольным предклам. При чем если 2-3 точки оказываются за 2 сигмовыми линиями, то такой случай следуют рассматривать как ненормальный

5) приближение к центральной линии. Когда большинство точек концентрируется внутри центральных 1,5 сигмовыми линии.Это обусловлено неподходящими разбиениями на подгруппы.Приближение к центральной линии вовсе не означает, что достигнуто контролируемое состояние процесса, это значит что в подгруппах смешиваются данные из различных распределений поэтому нужно изменить способ разбиения на подгруппы.

6) периодичность. Когда кривая повторяет структуру “то подъем, то спад” с примерно одинаковым интервалом времени, это тоже ненормально

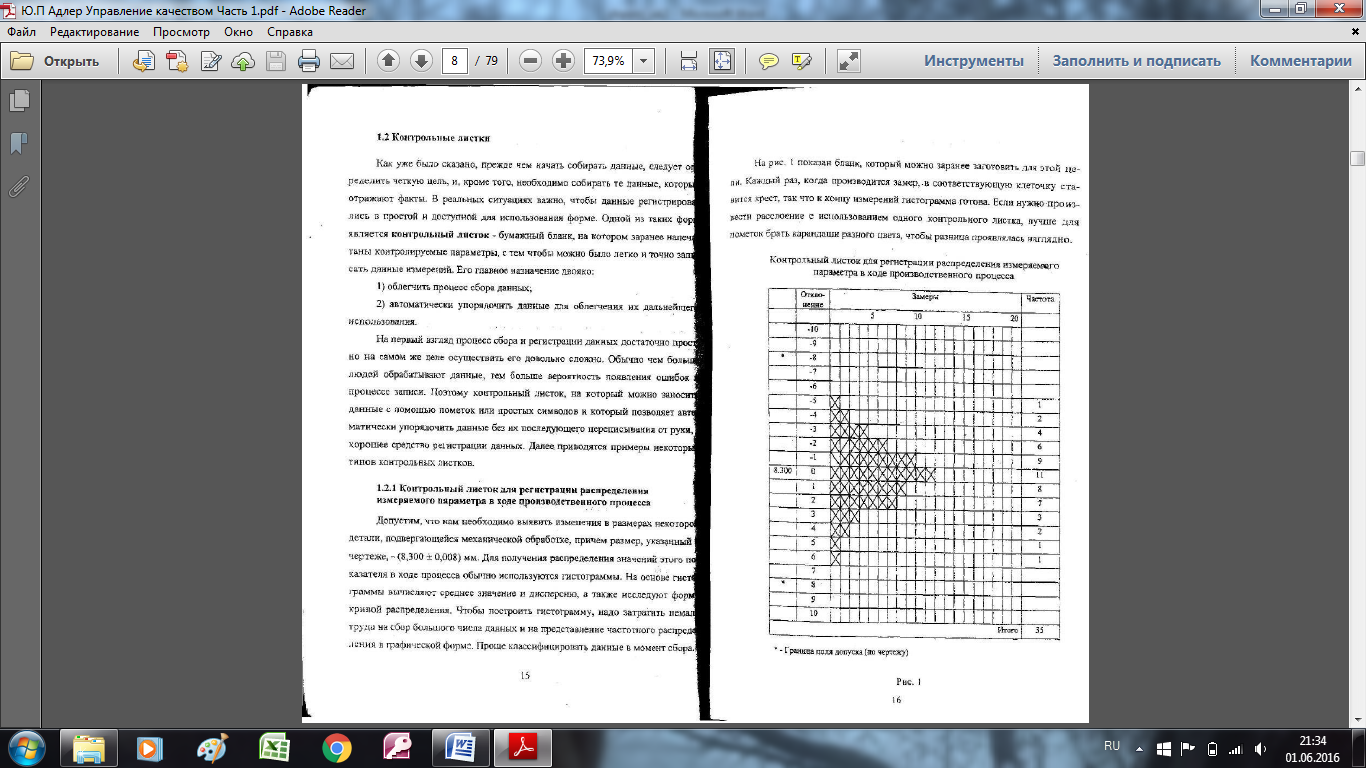

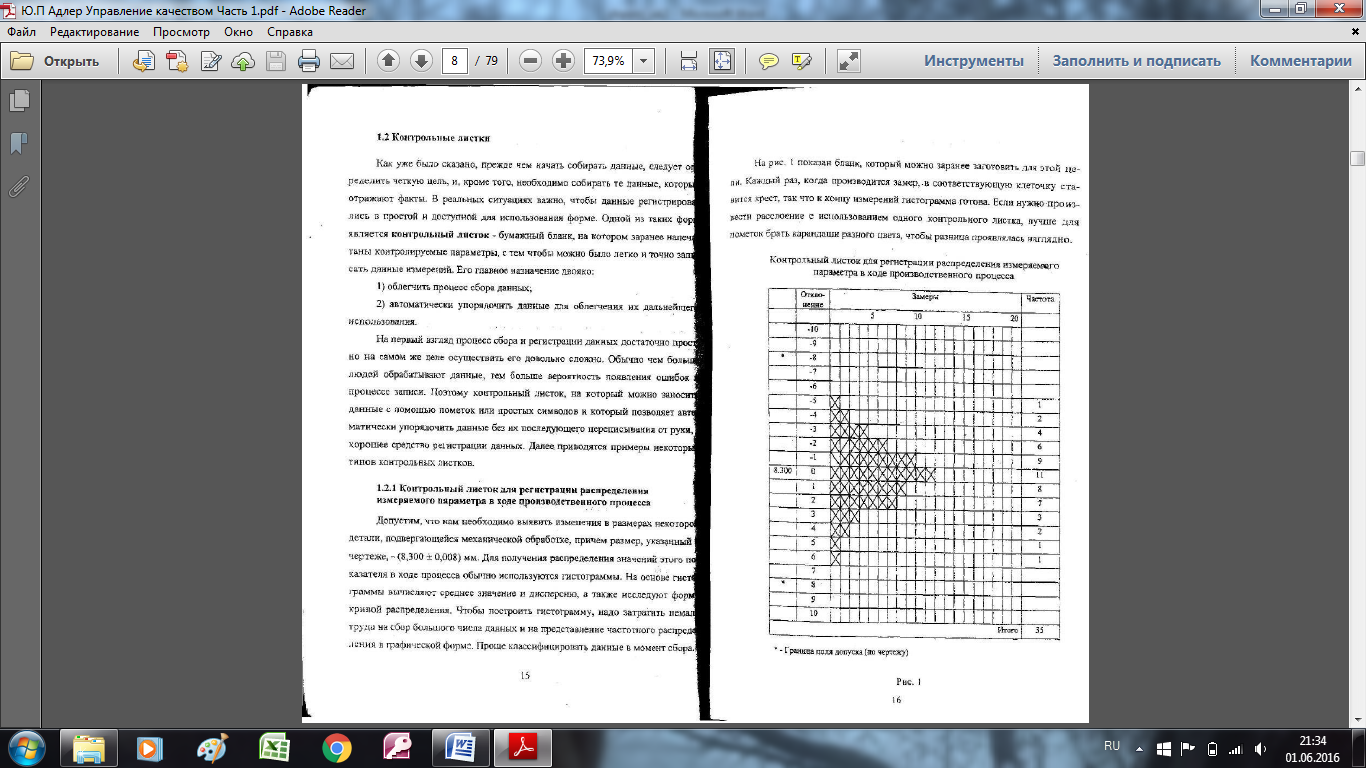

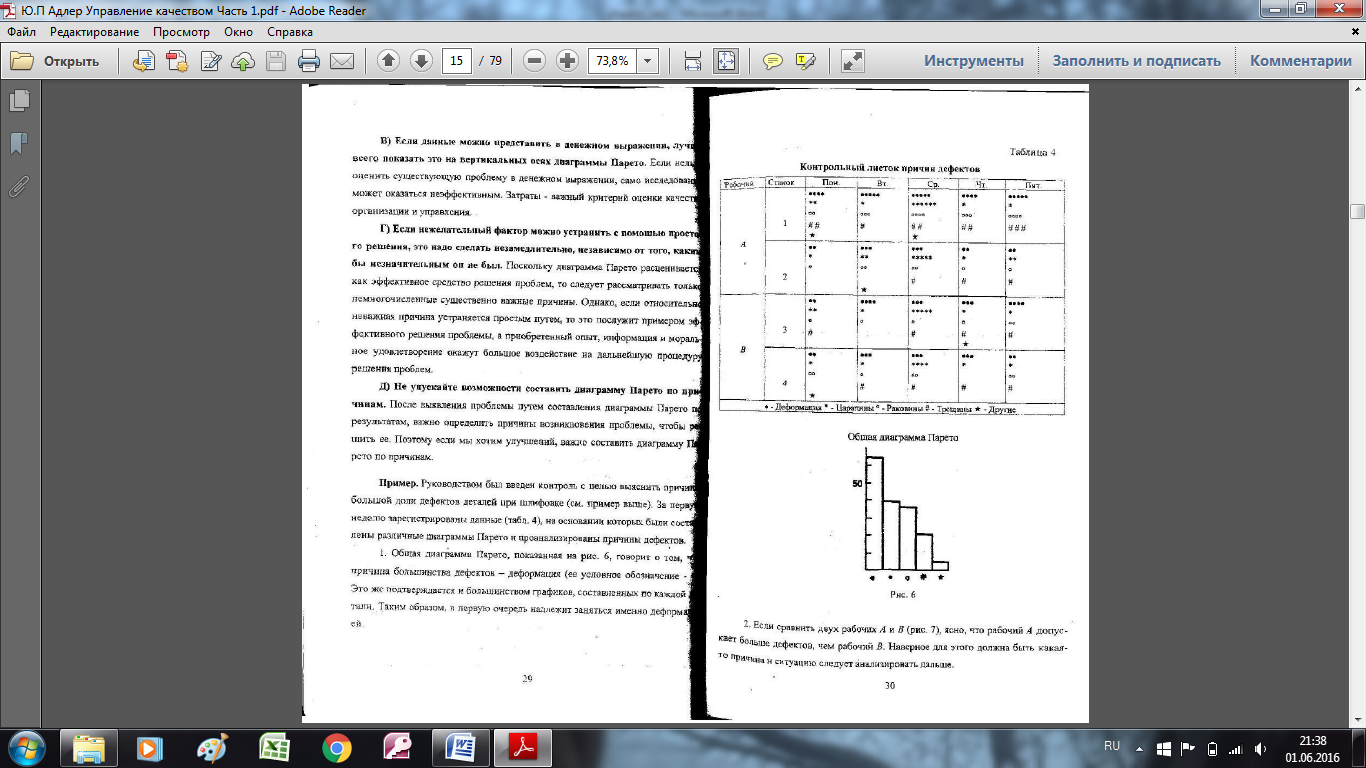

Контрольные листки

Контрольный листок - это бумажный бланк, на котором заранее напечатаны контролируемые параметры с тем, чтобы можно было легко и точно записать данные измерений.Его главное назначение- облегчить процесс сбора данных и автоматически упорядочить данные для облегчения их дальнейшего использования.

Виды контрольных листков:

Виды контрольных листков:

1. Контрольный листок для регистрации распределения измеряемого параметра в ходе производственного процесса

F.Ex: выявление измерений в размере детали, подвергающейся механической обработке

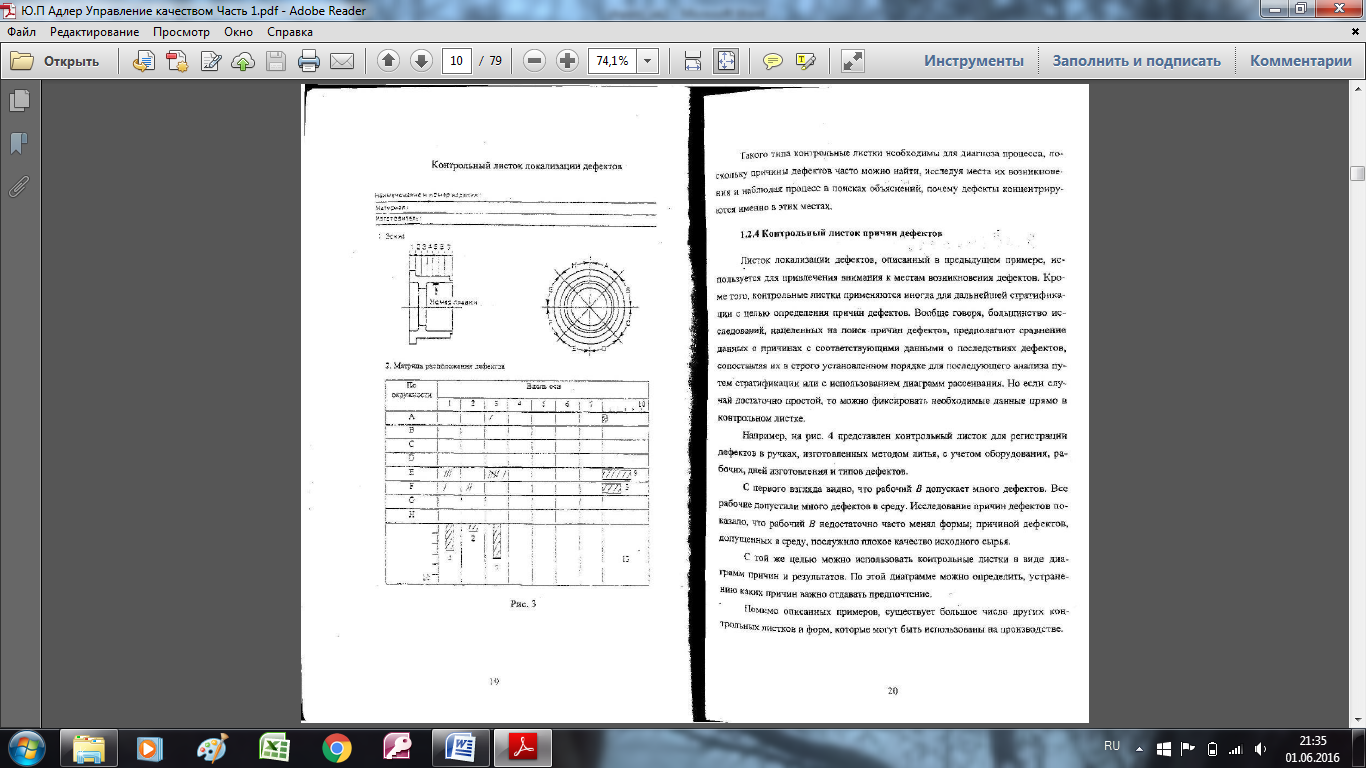

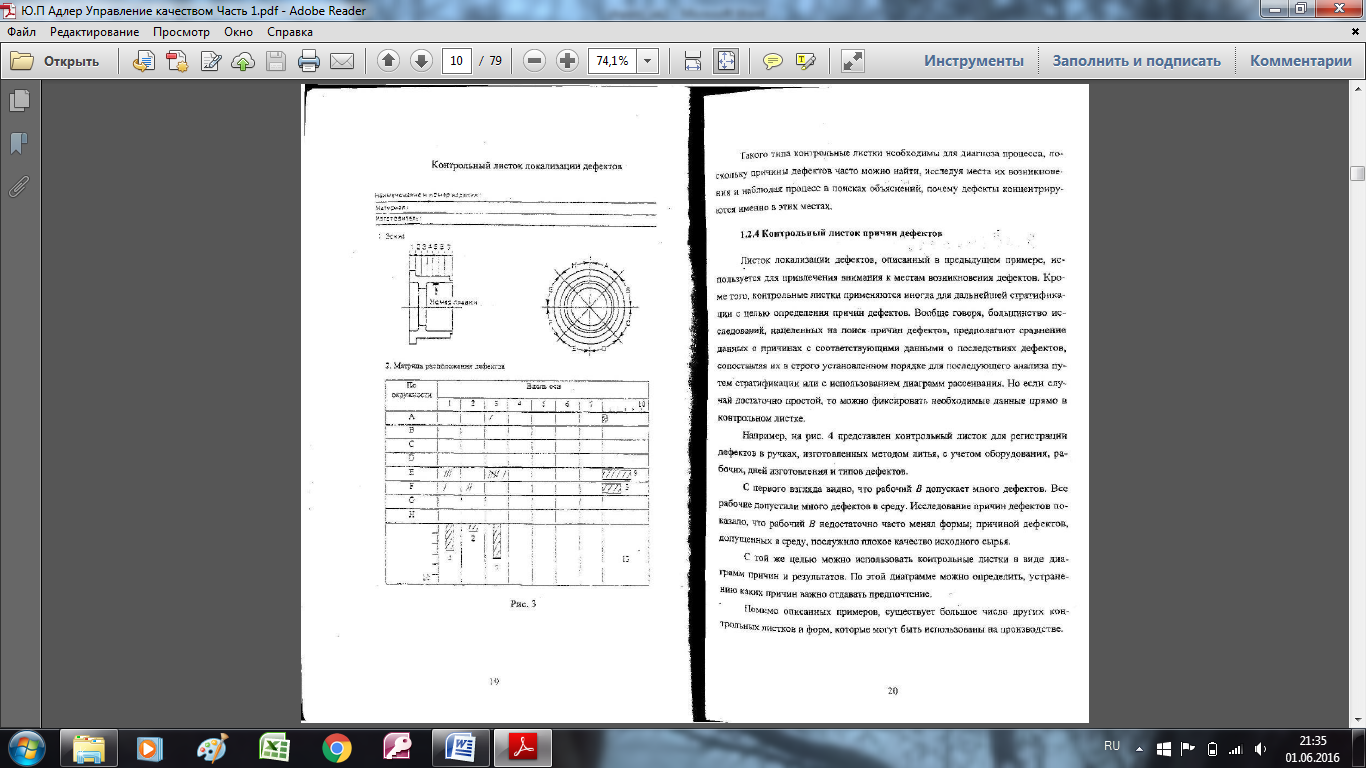

2. Контрольный листок локализации дефектов

2. Контрольный листок локализации дефектов

В листках такого рода есть эскизы или схемы, на которых делаются пометки, показывающие местонахождение дефекта

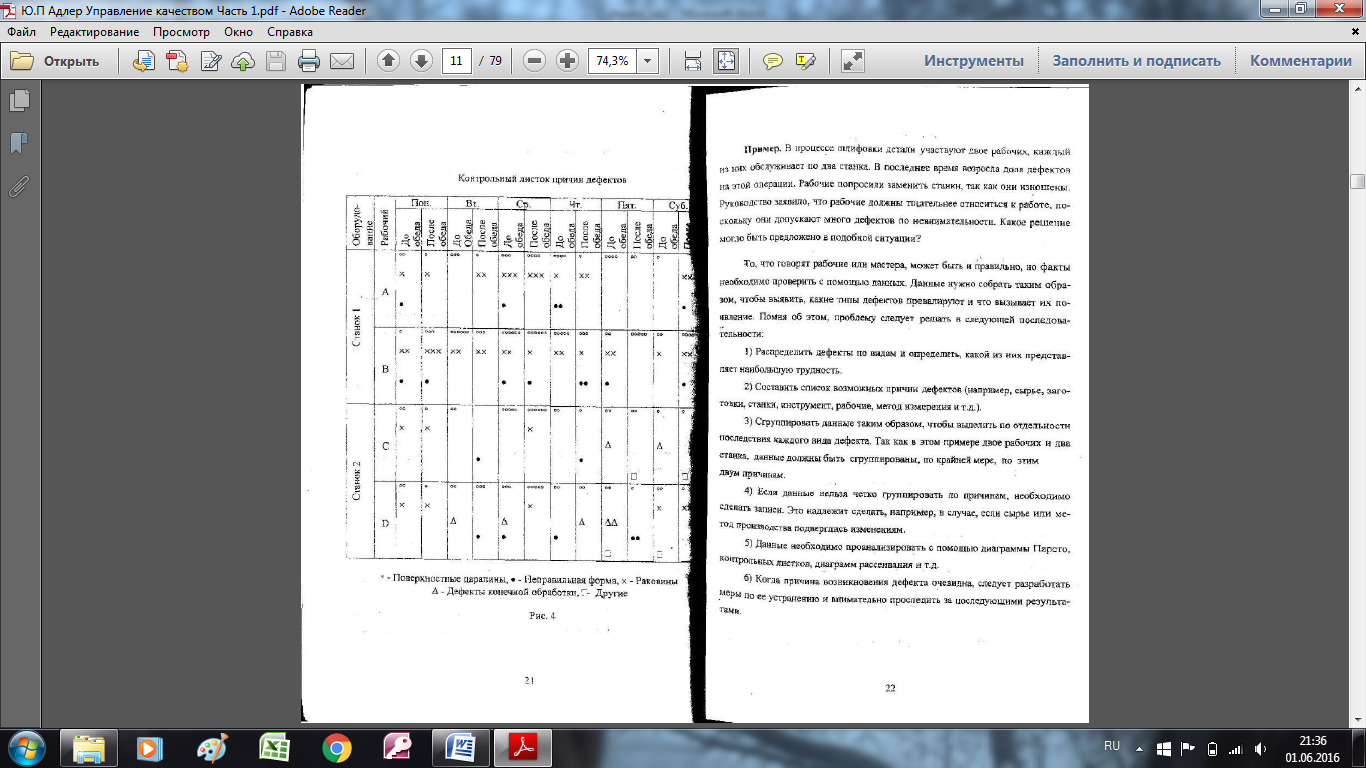

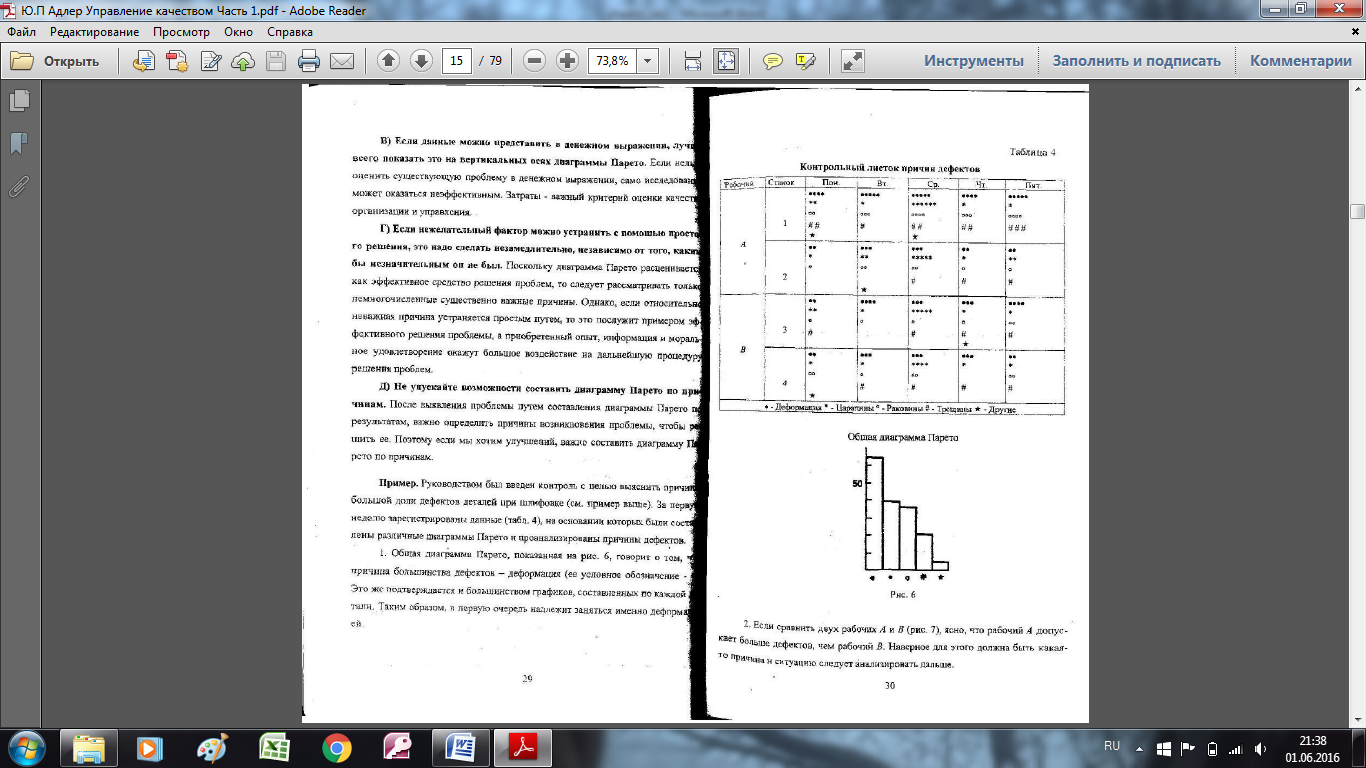

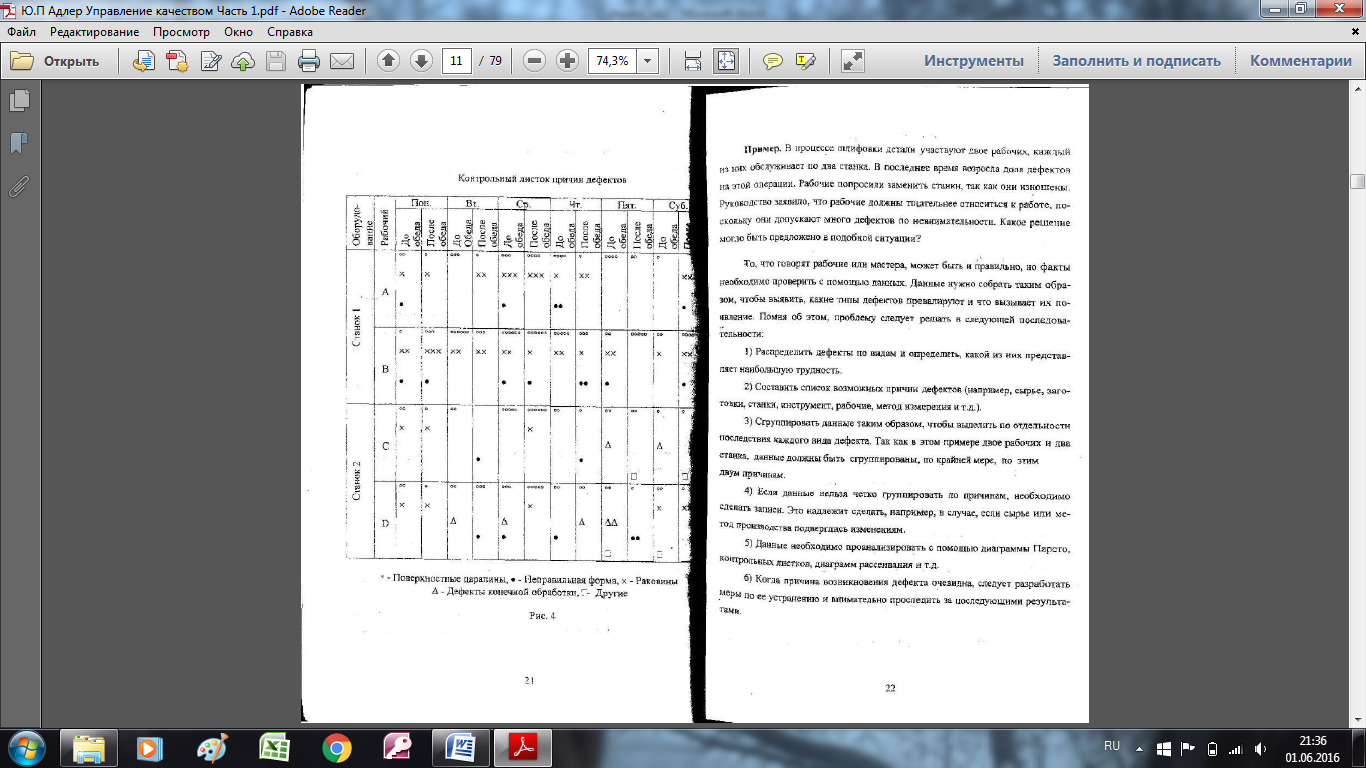

3. Контрольный листок причин дефектов.

F.Ex:В контрольном листе для регистрации дефектов ручек, изготовленные методом литья учитывают такие факторы, как: оборудование, рабочие, дата изготовления, тип дефекта

F.Ex:В контрольном листе для регистрации дефектов ручек, изготовленные методом литья учитывают такие факторы, как: оборудование, рабочие, дата изготовления, тип дефекта

!!! В контрольных листках всех типов должны быть указаны такие данные, как: наименование изделия (партии), дата, фамилия контролёра, номер партии, общее число проконтролированных изделий.

Анализ Паретто

Все возможные причины, влияющие на качество изделий делятся на две группы:

1- немногочисленные существенно важные. (К ним относятся небольшое число причин, которые оказывают существенное воздействие на изделие)

2- многочисленные несущественные.Эту группу составляют большое число причин, оказывающих незначительное воздействие.

Для решения проблемы сокращения числа дефектных изделий в первую очередь следует найти существенно важные причины, вызывающие появление дефектных изделий, и после того, как они будут чётко определены - устранить их.

Процедура поиска причин появления дефектных изделий среди многочисленных факторов называется диагнозом процесса.

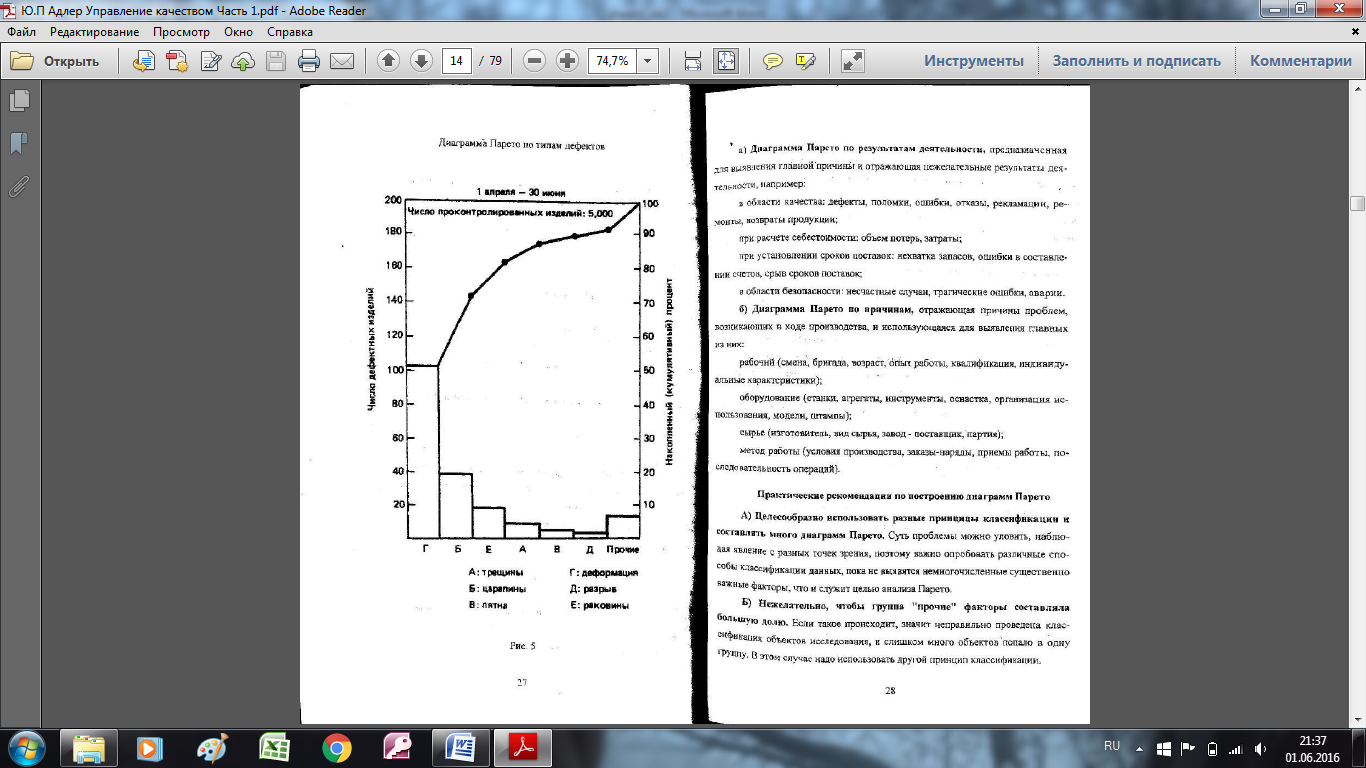

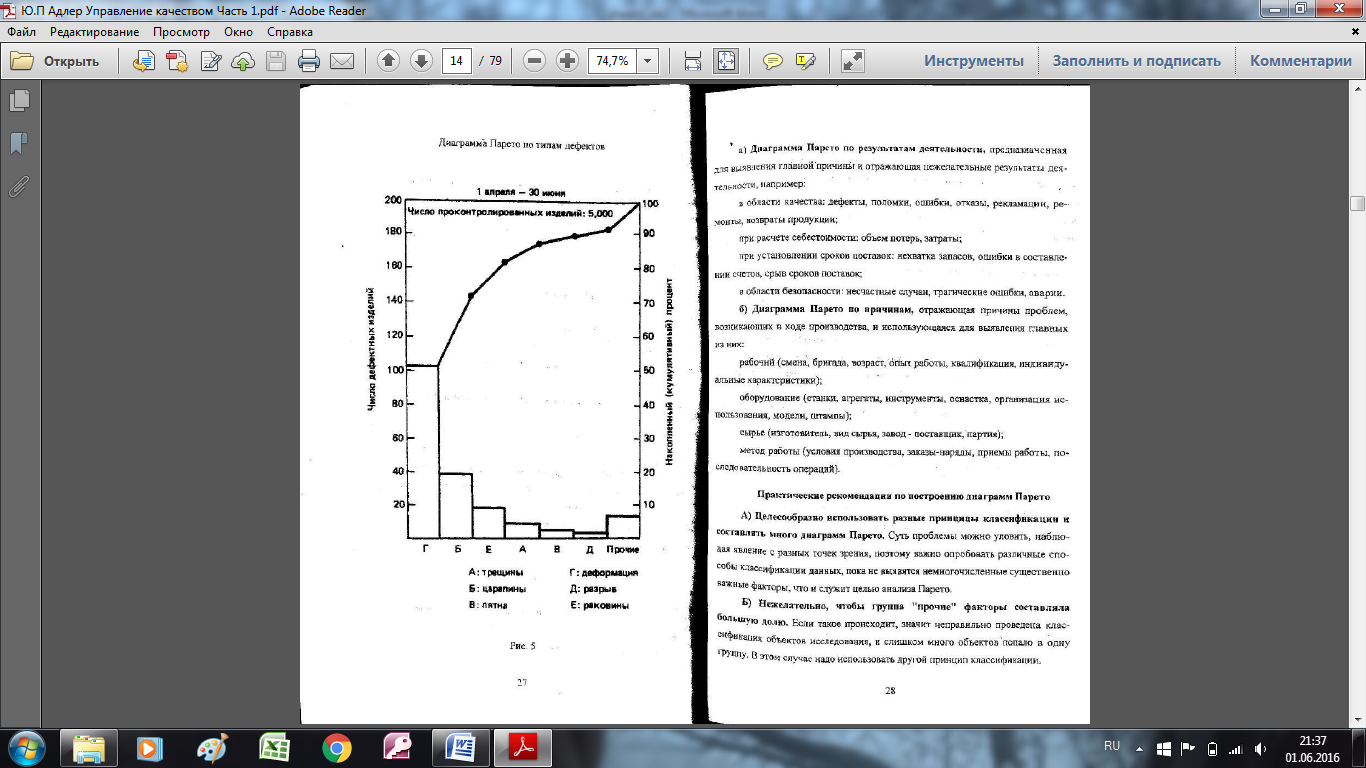

Алгоритм построения диаграммы Паретто.

1) определение объекта исследования. 2) выбор способа классификации данных 3) установление способа и периода сбора данных. 4) разработка контрольного листа для регистрации данных с перечнем видов собираемой информации5) заполнение листка регистрации данных и подведение итогов. 6) разработка с целью проверки данных бланка таблицы, содержащего графы для итогов для каждого проверяемого признака в отдельности, накопленной суммы числа дефектов, процентов к общему итогу и накопленных процентов. 7) расположение данных в порядке значимости по каждому проверяемому признаку и заполнения таблицы. 8) построение диаграммы. Для этого чертят одну горизонтальную и две вертикальные оси.

1-- Вертикальные оси. На левую ось наносится шкала с интервалом от 0 до общего итога.На правую ось наносится шкала с интервалами от 0 до 100%.

2-- Горизонтальная ось. Она делается на интервалы в соответствии с числом контролируемых признаков

3--Построение столбиковой диаграммы

4— построение кумулятивной кривой (кривой паретто)

5— нанесение на диаграмму всех обозначений и подписей (наименование диаграммы и контролируемого изделия, имя составителя период сбора данных, общее число объектов контроля.

Различают два вида диаграмм Паретто.

Различают два вида диаграмм Паретто.

1) диаграмма Паретто по результатам деятельности. Предназначена для выявления главной причины и отражает нежелательные результаты деятельности. Применяется в области качества (дефекты, поломки, ошибки), при расчёте себестоимости(объём потерь, затраты), при установлении сроков поставок (нехватка запасов, сроков поставок), в области безопасности

1) диаграмма Паретто по результатам деятельности. Предназначена для выявления главной причины и отражает нежелательные результаты деятельности. Применяется в области качества (дефекты, поломки, ошибки), при расчёте себестоимости(объём потерь, затраты), при установлении сроков поставок (нехватка запасов, сроков поставок), в области безопасности

2) диаграмма Паретто по причинам. Отражает причины проблем, возникающих в ходе производства и используется для проявления главных из них.

Рекомендации по постарению диаграммы Паретто.

1) целесообразно использовать разные принципы классификации и составлять много диаграмм Паретто.

2) не желательно, чтобы группа "прочие" факторы составляла большую долю.

3) если данные можно представить в денежном выражении, лучше всего показать это на вертикальных осях диаграммы Паретто.

4) если нежелательный фактор можно устранить с помощью простого решения, это нужно сделать незамедлительно, не зависимо от того, каким бы незначительным он не был

5) не упускайте возможности составить диаграмму по причинам.

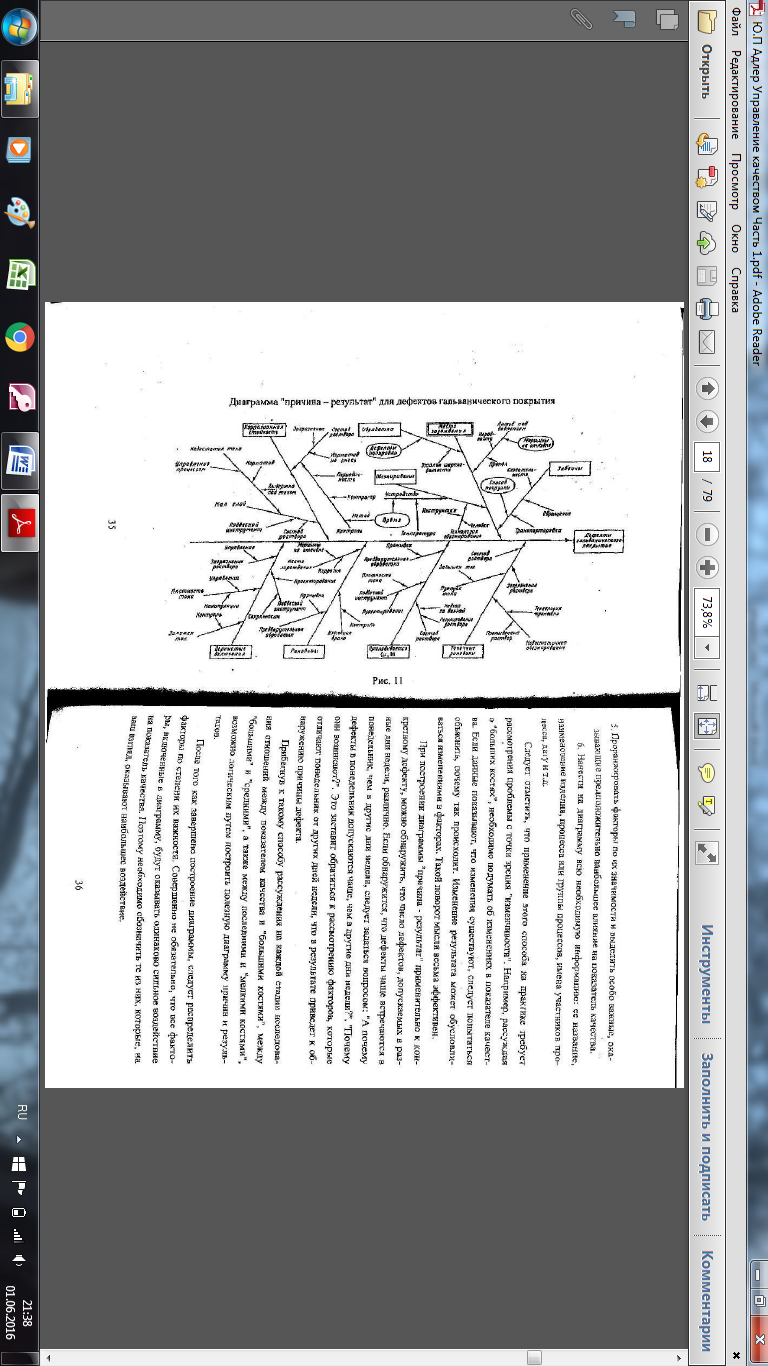

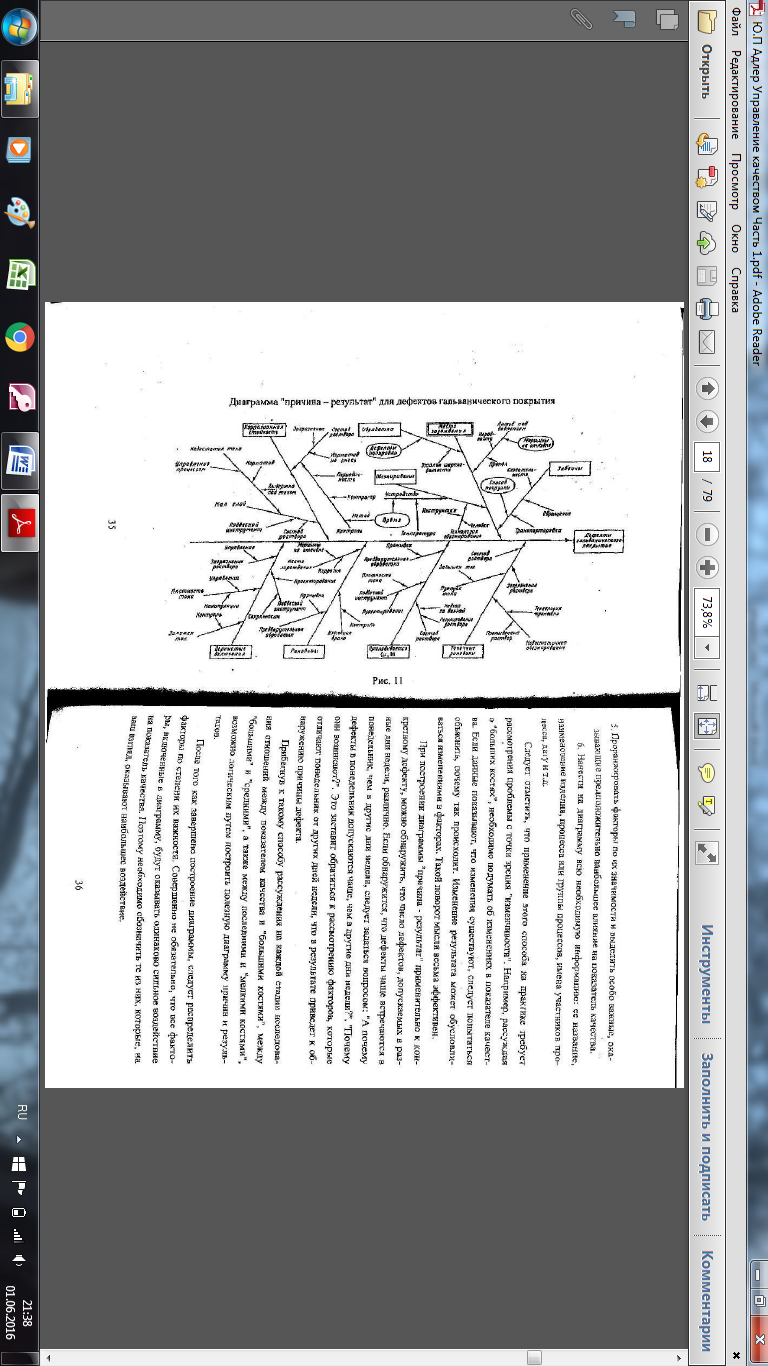

20. Диаграмма Исикавы причина-результат

(Диаграмма Ишикавы, диаграмма "причина-результат"; "дерево", "рыбий скелет" речных притоков"

Диаграмма причина-результат это схема, показывающая отношение между показателем качества и воздействующими на него факторами

Способы построения:

1) построение диаграммы с целью определения причин.

1- необходимо определить показатель качества и написать его в середине правого листа бумаги.Слева на право провести прямую линию ("хребет"), записанный показатель заключить в прямоугольник.

2- написать главные причины, влияющие на показатель качества, заключить из в прямоугольники и соединить с хребтом стрелками в виде больших костей.

3- написать причины, влияющие на главные причины.(Большие кости) и расположить их в виде средних костей, примыкающих к большим.

4- написать причины третичного порядка, влияющие на вторичные причины и расположить их в виде мелких костей, примыкающим к средним.

5- проранжировать факторы по их значимости и выделить особо важные, оказывающие предположительно наибольшее влияние на показатель качества.

6- нанести на диаграмму всю необходимую информацию.

2) построение диаграммы Исикавы с целью систематизации причин.

1- выбираем показатель качества, который необходимо исследовать

2- определяем наибольшее число причин, которые возможно больше влияют на показатели качества.

3- анализируем отношения между причинами и строим диаграмму, соединяя её элементы на основе отношений причина-результат с показателем качества

4- устанавливаем значимость каждого фактора и отмечаем те из них, которые на наш взгляд оказывают наибольшее воздействие на показатель качества.

4- устанавливаем значимость каждого фактора и отмечаем те из них, которые на наш взгляд оказывают наибольшее воздействие на показатель качества.

5- наносим на диаграмму всю необходимую информацию. Б

!!! При построении диаграммы данного типа причины рассматриваются от мелких костей к большим.

Практические рекомендации по построению диаграммы.

1) важно на стадии подготовки диаграммы привлечь как можно больше людей, чтобы диаграмма была полной и ничего в ней не было упущено

2) важно сформулировать показательная можно точнее

3) диаграмма причина-результат строится в количестве, равным числу выбранных показателей

4) выбираются такие показатели качества и такие факторы, которые можно оценить количественно

5) необходимо выделить факторы, по которым надлежать принять меры

6) следует устанавливать важность причины на основе объективных значений или данных.

7) необходимо постоянно совершенствовать диаграмму в процессе её использования.

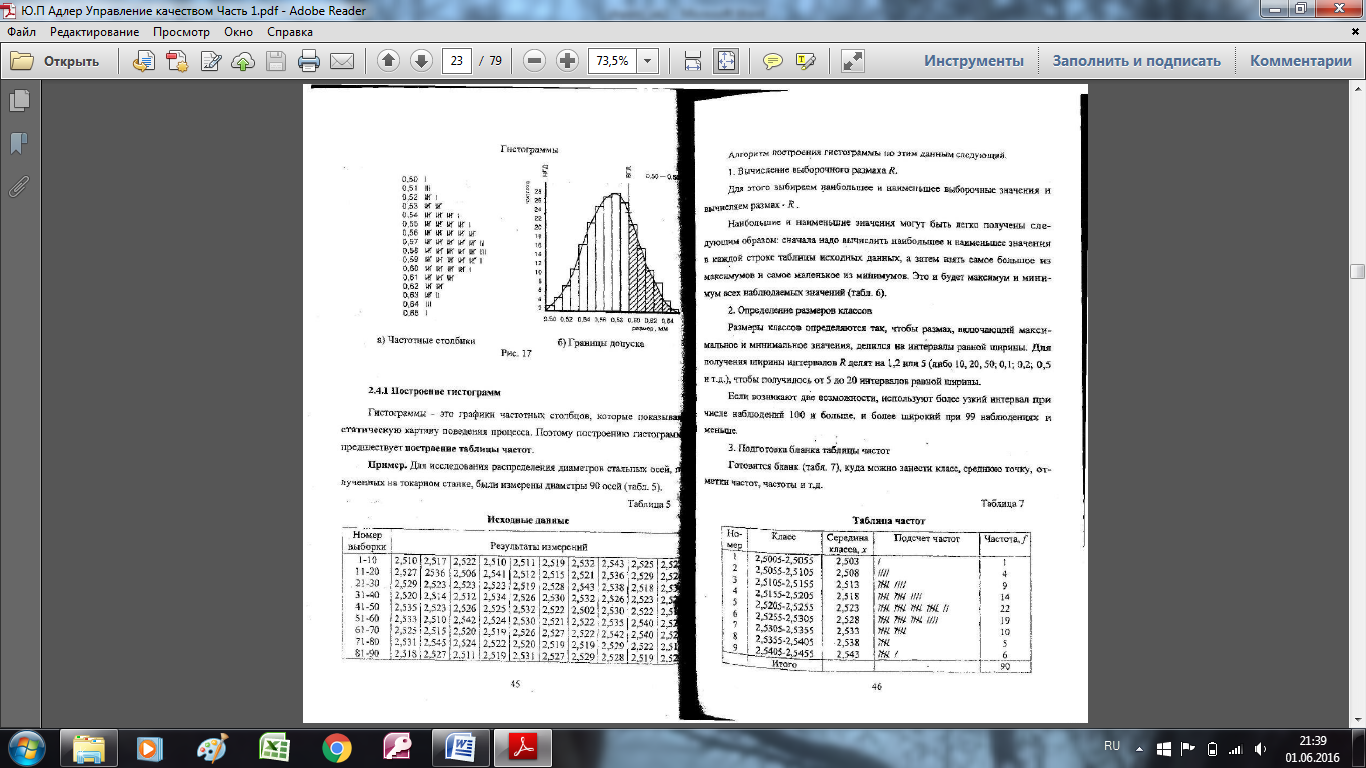

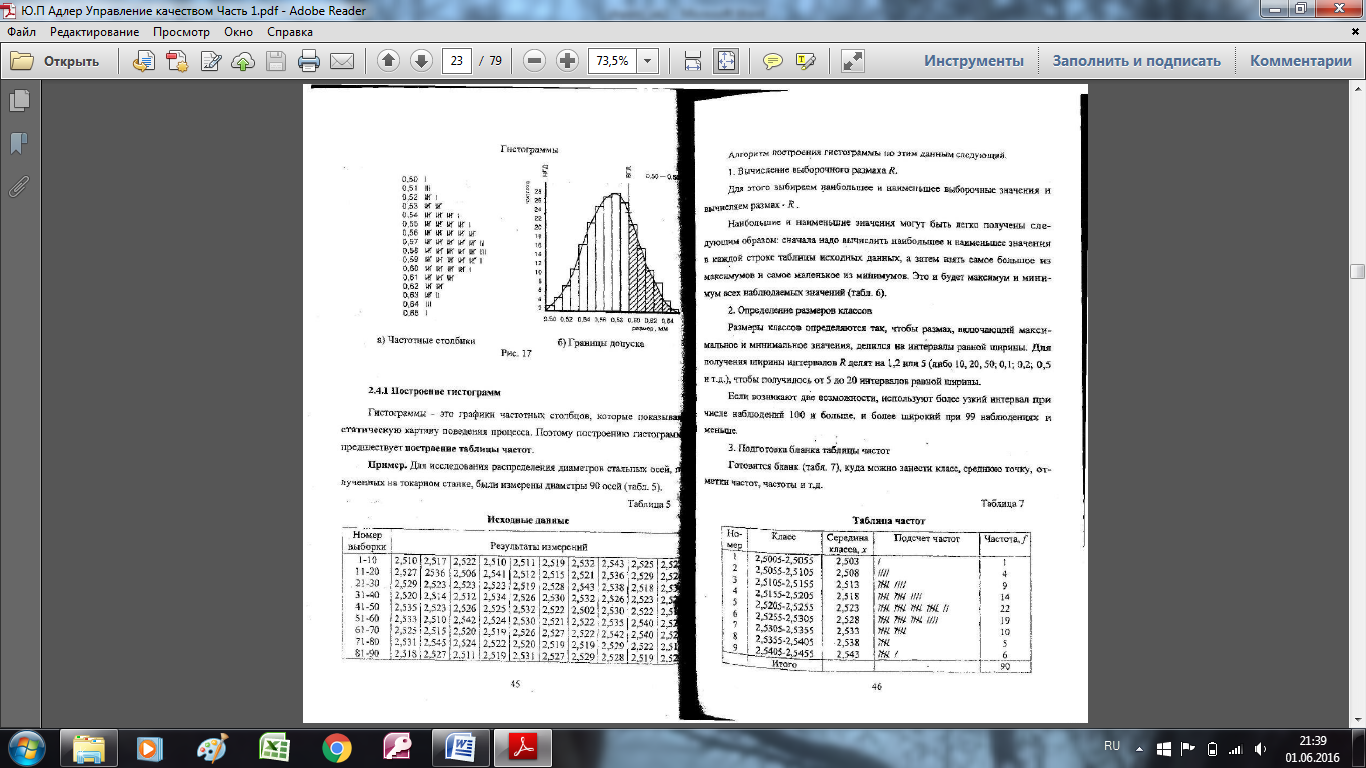

21. Гистограмма

21. Гистограмма

- это метод, благодаря которому можно получить объективное представление о совокупности данных (генеральной совокупности)

Гистограммы - это графики частотных столбцов, которые показывают статическую картину поведения процесса.

Алгоритм построения гистограммы:

1. Вычисление выборочного размаха (R).Для этого необходимо выбрать наибольшее и наименьшее выборочные значения и вычислить размах.

2. Определение размеров классов.Размеры классов определяют так, чтобы размах делился на интервалы равной ширины.Для получения ширины интервала размах делят на 1,2 или 5, чтобы получилось от 5 до 20 интервалов равной ширины. При числе наблюдений более 100 используют более узкий интервал, менее 100- более широкий.

3. Подготовка бланка таблицы частот. В данный бланк необходимо занести: классы, середины классов, подсчеты частот и частоты.

4. Определение границ класса.Определить границы интервала так, чтобы они включали наименьшее и наибольшее значения.Сначала требуется определить нижнюю границу первого класса и прибавить к ней ширину этого класса, чтобы получить границу между первым и вторым классами.

5. Вычисление середины класса.

5.1. Средняя точка первого класса равна сумме верхней и нижней границ этого класса, делённой пополам.

5.2. Середина второго класса равна середине первого класса плюс интервал класса.

6. Получение частот.

7. Построение гистограммы.

7.1. На лист наносится горизонтальная ось и выбирается масштаб на этой оси.

7.2. Размечтаются левая и правая вертикальные оси. На левую ось наносятся частоты, а на правую - шкала относительных частот (при необходимости)

7.3. На горизонтальную ось наносятся границы классов

7.4. Пользуясь интервалом класса как основание строиться прямоугольник, высота которого соответствует накопленной частоте этого класса.

7.5. На график наносится линия, соответствующая среднему арифметическому, а также линии соответсвующие границам допуска (при необходимости).

7.6. Наносятся все необходимые обозначения и пометки.

7.6. Наносятся все необходимые обозначения и пометки.

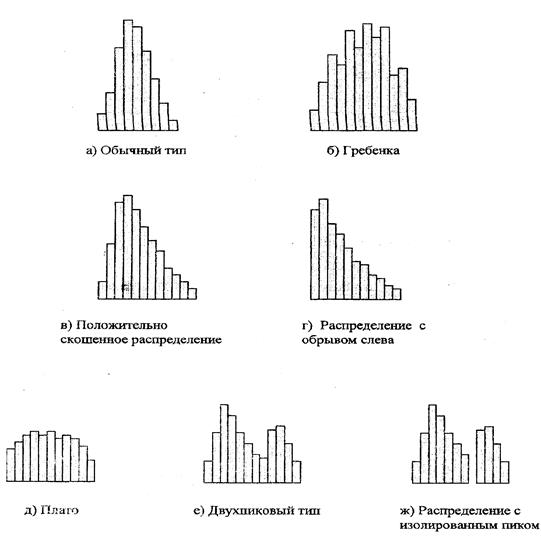

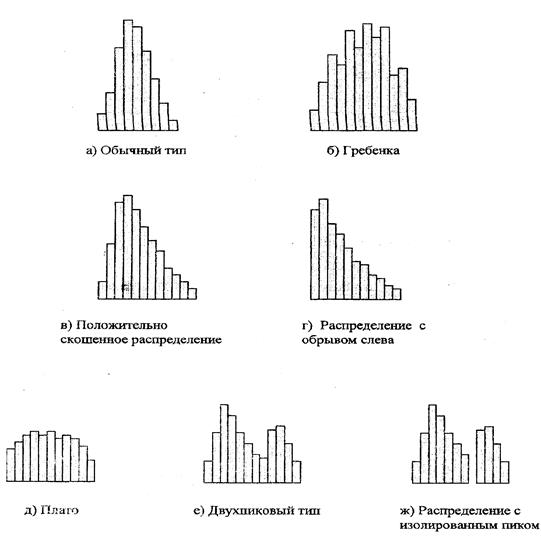

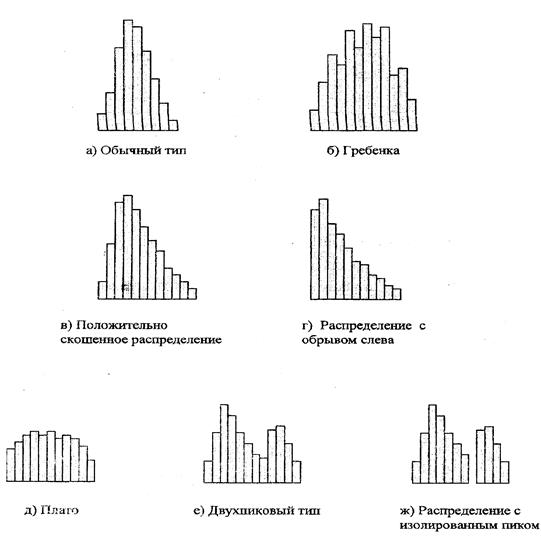

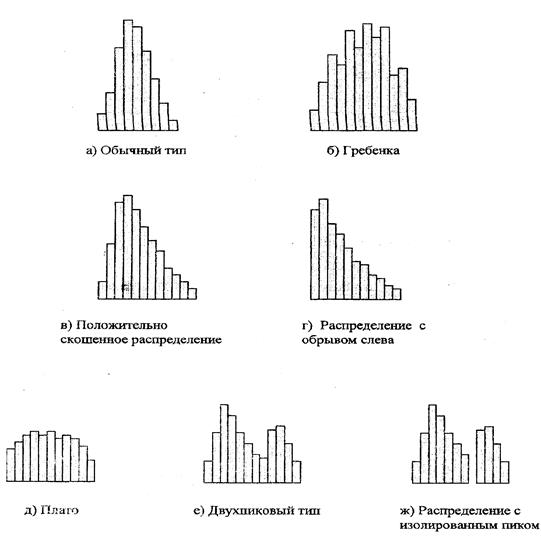

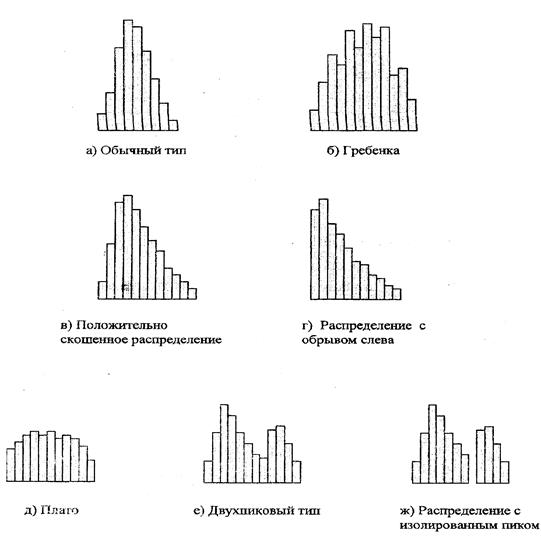

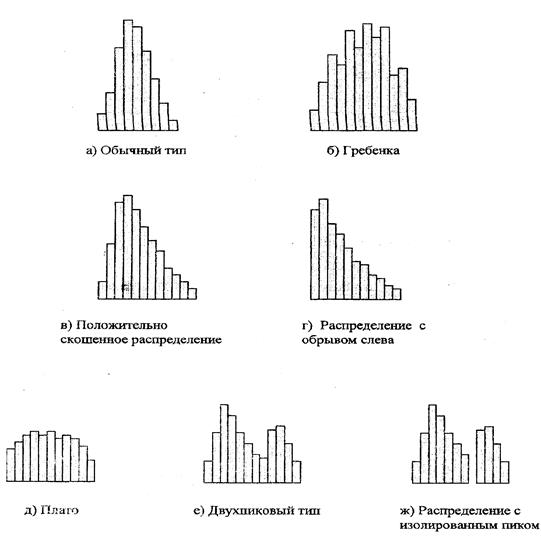

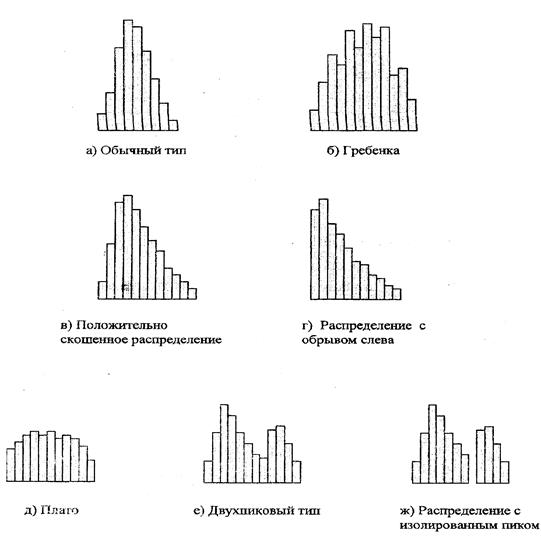

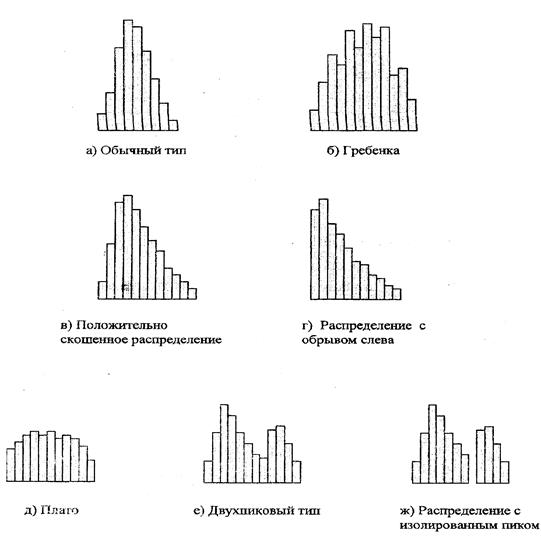

Типы гистограмм.

1. Обычный тип (симметричный или колокообразный). Среднее значение гистограммы приходится на середину размаха данных. Наивысшая частота оказывается в середине и постепенно снижается к обоим концам.Этот тип встречается чаще всего.

1. Обычный тип (симметричный или колокообразный). Среднее значение гистограммы приходится на середину размаха данных. Наивысшая частота оказывается в середине и постепенно снижается к обоим концам.Этот тип встречается чаще всего.

2. Гребенка (мультимодальный тип). Классы через один имеют более низкие частоты.Встречаются, когда число единичных наблюдений, попадающих в класс, колеблется от класса к классу или когда действует определенное правило округления.

2. Гребенка (мультимодальный тип). Классы через один имеют более низкие частоты.Встречаются, когда число единичных наблюдений, попадающих в класс, колеблется от класса к классу или когда действует определенное правило округления.

3. Положительно скошенное распределение. (Отрицательно скошенное распределение).Среднее значение гистограммы локализуются слева (справа) от центра размаха.Частоты довольно редко спадают при движении влево (вправо) и наоборот. Форма асимметрична. Такая форма встречается, когда нижняя (верхняя) граница регулируется либо теоретически, либо по значению допуска, или когда левое(правое) значение не достижимо.

4. Распределение с обрывом слева (распределение с обрывом справа).Среднее арифметическое гистограммы локализуется далеко слева (справа) от центра размаха.Частоты резко спадают при движении вправо (влево) и наоборот медленно влево (вправо). Это форма, которая часто встречается при 100% контроле изделий из-за плохой воспроизводимость процесса, а также когда проявляется резко выраженное положительная (отрицательная) асимметрия

4. Распределение с обрывом слева (распределение с обрывом справа).Среднее арифметическое гистограммы локализуется далеко слева (справа) от центра размаха.Частоты резко спадают при движении вправо (влево) и наоборот медленно влево (вправо). Это форма, которая часто встречается при 100% контроле изделий из-за плохой воспроизводимость процесса, а также когда проявляется резко выраженное положительная (отрицательная) асимметрия

5. Плато. Частоты в разных классах образуют плато, поскольку все классы имеют более или менее одинаковые ожидаемые частоты с конечными классами.Такая форма встречается в смеси нескольких распределений, имеющих различные средние.

5. Плато. Частоты в разных классах образуют плато, поскольку все классы имеют более или менее одинаковые ожидаемые частоты с конечными классами.Такая форма встречается в смеси нескольких распределений, имеющих различные средние.

6. Двухпиковый (бимодальный). В окрестностях центра диапазона данных частота низкая, зато есть по пику с каждой стороны.Форма встречается, когда смешиваются два распределения с далеко отстоящими средними значениями.

6. Двухпиковый (бимодальный). В окрестностях центра диапазона данных частота низкая, зато есть по пику с каждой стороны.Форма встречается, когда смешиваются два распределения с далеко отстоящими средними значениями.

7. Распределение с изолированным пиком. На ряду с распределением обычного типа появляется маленький изолированный пик.Форма появляется при наличии малых включений данных из другого распределения.Такое может быть, если нарушена нормальная последовательность.

Диаграммы рассеивания

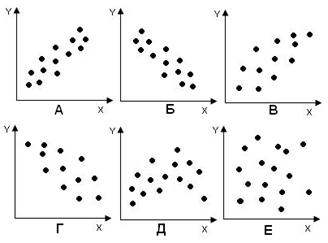

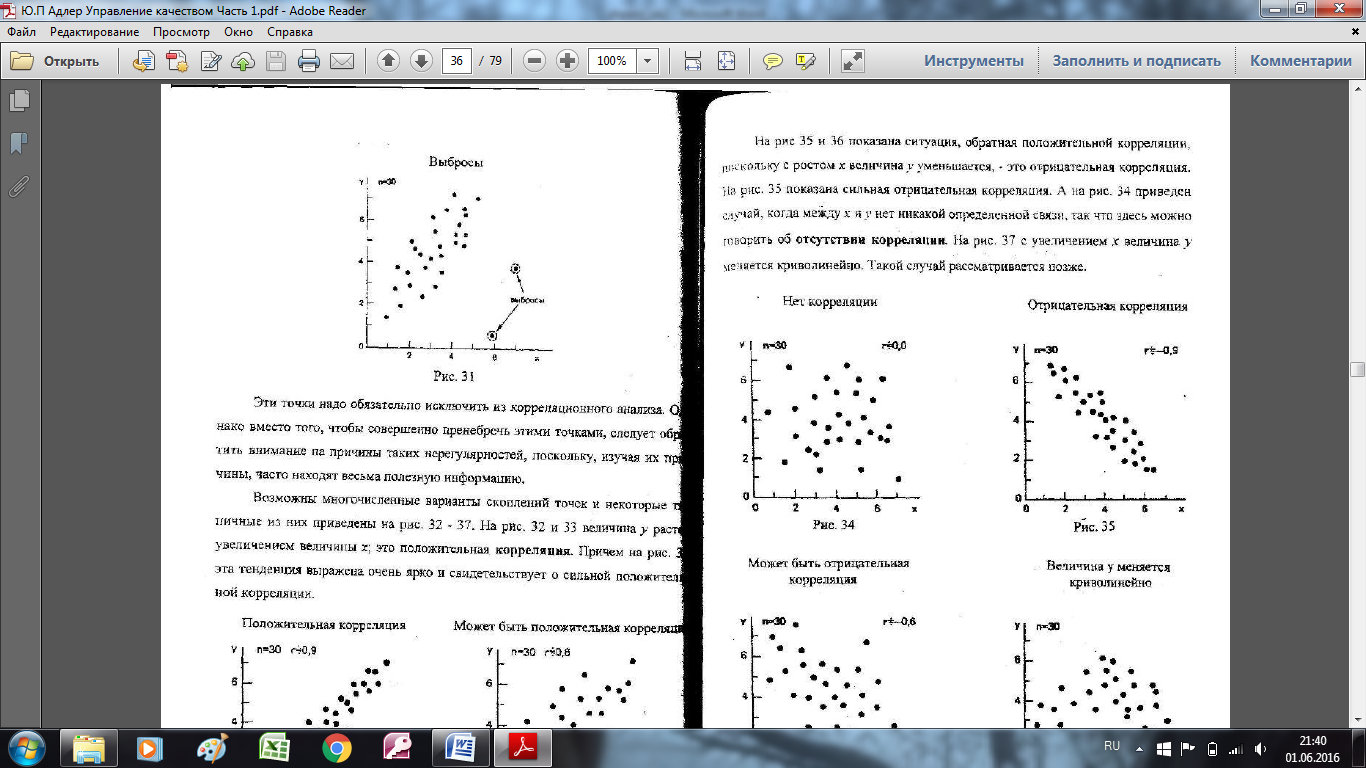

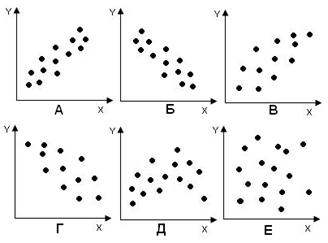

Для изучения зависимости между двумя переменными, например концентрацией вещества и плотностью, выходом продукта и температурой реакции, можно воспользоваться анализом этих двух переменных величин, называемым простым корреляционным анализом.Для нахождения связей между ними, строится диаграмма рассеивания. Эти две переменные могут относиться к:

Для изучения зависимости между двумя переменными, например концентрацией вещества и плотностью, выходом продукта и температурой реакции, можно воспользоваться анализом этих двух переменных величин, называемым простым корреляционным анализом.Для нахождения связей между ними, строится диаграмма рассеивания. Эти две переменные могут относиться к:

1- характеристике качества и влияющему на неё фактору

2- к двум различным характеристикам качества.

3- к двум факторам, влияющим на одну характеристику качества.

Алгоритм построения диаграммы рассеивания.

1. Собрать парные данные (Х,Y) между которыми исследуется зависимость и расположить их в таблицу. Рекомендуется иметь не менее 30 пар данных.

2. Найти максимальное и минимальное значения и для Х и для Y. Выбрать шкалы на горизонтальных и вертикальных осях так, чтобы обе длины рабочих частей получились приблизительно одинаковыми. Взять на каждой оси от 3 до 10 каждой градаций. Выбрать для фактора горизонтальную ось Х, а для характеристики качества- вертикальную ось Y.

3. На отдельном листе бумаги начертить график и нанести на него данные

4. Сделать все необходимые обозначения.

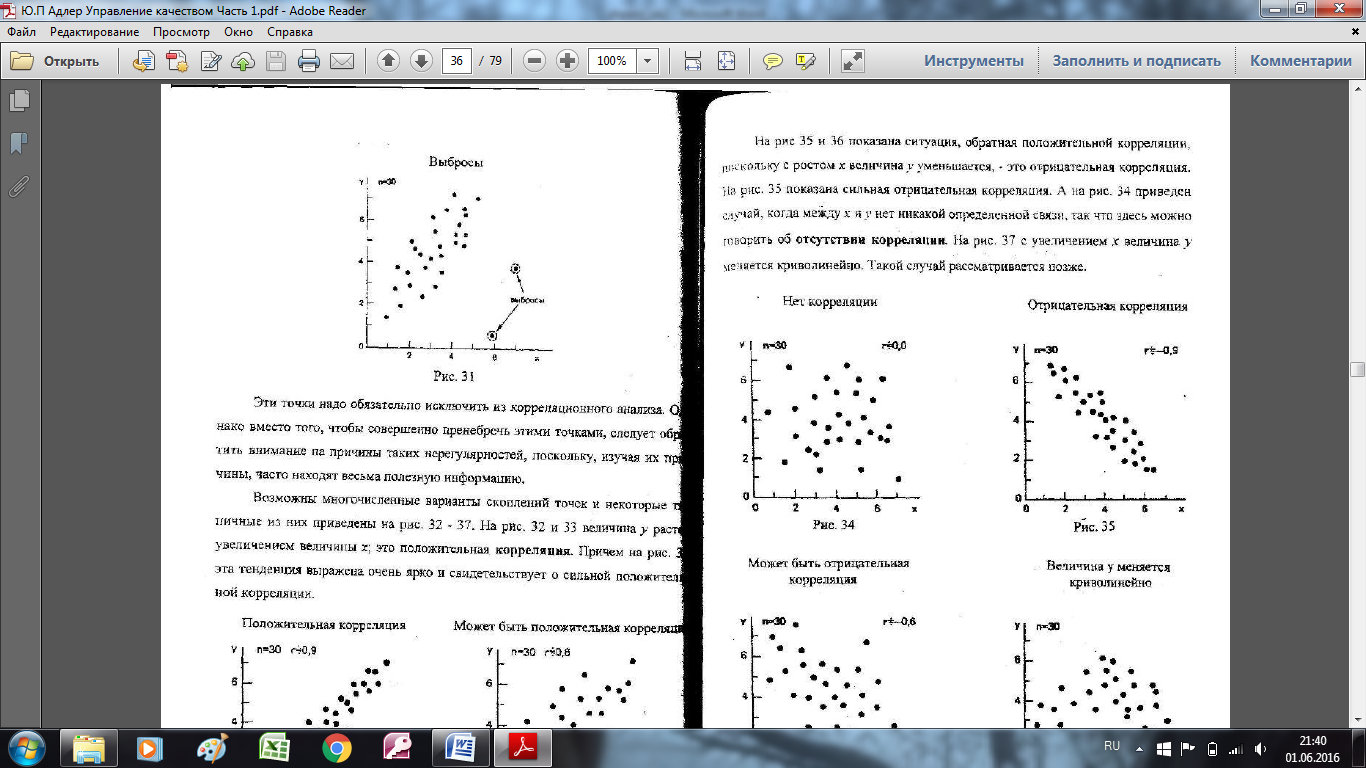

По диаграмме рассеивания можно представить себе общее распределение пар.Для этого сначала следует выяснить есть ли на диаграмме далеко отстоящие точки, такие точки, которые отдалены от основной группы - это выбросы.Эти точки надо обязательно исключить из корреляционного анализа. Возможны варианты корреляции:

По диаграмме рассеивания можно представить себе общее распределение пар.Для этого сначала следует выяснить есть ли на диаграмме далеко отстоящие точки, такие точки, которые отдалены от основной группы - это выбросы.Эти точки надо обязательно исключить из корреляционного анализа. Возможны варианты корреляции:

А – положительная корреляция

Б – отрицательная корреляция

В – может быть положительная корреляция

Г - может быть отрицательная корреляция

Д – величина у неняется кривольнейно

Е – нет корреляции

23. Метод регрессивного анализа

Применяется для определения технико-экономических параметров продукции, относящейся к конкретному параметрическому ряду, с целью построения и выравнивания ценностных соотношений.

Метод регрессивного анализа - наиболее совершенный из используемых нормативно-параметрических методов - эффективен при проведении расчетов на основе применения современных информационных технологий и систем. Применение его включает следующие основные этапы:

· определение классификационных параметрических групп изделий;

· отбор параметров, в наибольшей степени влияющих на цену изделия;

· выбор и обоснование формы связи изменения цены при изменении параметров;

· построение системы нормальных уравнений и расчет коэффициентов регрессии.

Основной квалификационной группой изделий, цена которых подлежит выравниванию, является параметрический ряд, внутри которого изделия могут группироваться по различному исполнению в зависимости от их применения, условий и требований эксплуатации и т. д. При формировании параметрических рядов могут быть применены методы автоматической классификации, которые позволяют из общей массы продукции выделять ее однородные группы.

Для отбора технико-экономических параметров, существенно влияющих на цену, вычисляется матрица коэффициентов парной корреляции. По величине коэффициентов корреляции между параметрами можно судить о тесноте их связи. При этом близкая к нулю корреляция показывает незначительное влияние параметра на цену. Окончательный отбор технико-экономических параметров производится в процессе пошагового регрессивного анализа с использованием компьютерной техники и соответствующих стандартных программ.

Порядок и методика проведения регрессивного анализа, нахождения неизвестных параметров уравнения и экономическая оценка полученных результатов осуществляются в соответствии с требованиями математической статистики.

Регрессионный анализ.

Линия регрессии это прямая, которая представляет собой зависимость

y-отклик (зависимая переменная)

x- фактор(независимая переменная)

- константа (свободный член)

- константа (свободный член)

|

|

|

17. Контрольные карты.

17. Контрольные карты. , R)- карта - эта картаа состоит их контрольной карты, обеспечивающей контроль за изменением среднего арифметического

, R)- карта - эта картаа состоит их контрольной карты, обеспечивающей контроль за изменением среднего арифметического  , и контрольной карты R, осуществляющей контроль за изменением разброса показателя качества. Карта применяется для контроля количественных показателей качества, таких как: масса, диаметр, длина и др.

, и контрольной карты R, осуществляющей контроль за изменением разброса показателя качества. Карта применяется для контроля количественных показателей качества, таких как: масса, диаметр, длина и др. , R)-карта - представляет собой сочетание контрольной карты медианы и контрольной катары R, применяется для тех же случаев, что и предыдущая карта, однако имеет ряд отличий:

, R)-карта - представляет собой сочетание контрольной карты медианы и контрольной катары R, применяется для тех же случаев, что и предыдущая карта, однако имеет ряд отличий: , R)-карта.

, R)-карта.

от

от  - от размаха

- от размаха

, R)-карта.

, R)-карта.

,, R а по горизонтали наносят номера выборок.

,, R а по горизонтали наносят номера выборок. ,) и среднее (

,) и среднее (

от Р.

от Р.

Виды контрольных листков:

Виды контрольных листков: 2. Контрольный листок локализации дефектов

2. Контрольный листок локализации дефектов F.Ex:В контрольном листе для регистрации дефектов ручек, изготовленные методом литья учитывают такие факторы, как: оборудование, рабочие, дата изготовления, тип дефекта

F.Ex:В контрольном листе для регистрации дефектов ручек, изготовленные методом литья учитывают такие факторы, как: оборудование, рабочие, дата изготовления, тип дефекта Различают два вида диаграмм Паретто.

Различают два вида диаграмм Паретто. 1) диаграмма Паретто по результатам деятельности. Предназначена для выявления главной причины и отражает нежелательные результаты деятельности. Применяется в области качества (дефекты, поломки, ошибки), при расчёте себестоимости(объём потерь, затраты), при установлении сроков поставок (нехватка запасов, сроков поставок), в области безопасности

1) диаграмма Паретто по результатам деятельности. Предназначена для выявления главной причины и отражает нежелательные результаты деятельности. Применяется в области качества (дефекты, поломки, ошибки), при расчёте себестоимости(объём потерь, затраты), при установлении сроков поставок (нехватка запасов, сроков поставок), в области безопасности 4- устанавливаем значимость каждого фактора и отмечаем те из них, которые на наш взгляд оказывают наибольшее воздействие на показатель качества.

4- устанавливаем значимость каждого фактора и отмечаем те из них, которые на наш взгляд оказывают наибольшее воздействие на показатель качества. 21. Гистограмма

21. Гистограмма 7.6. Наносятся все необходимые обозначения и пометки.

7.6. Наносятся все необходимые обозначения и пометки. Для изучения зависимости между двумя переменными, например концентрацией вещества и плотностью, выходом продукта и температурой реакции, можно воспользоваться анализом этих двух переменных величин, называемым простым корреляционным анализом.Для нахождения связей между ними, строится диаграмма рассеивания. Эти две переменные могут относиться к:

Для изучения зависимости между двумя переменными, например концентрацией вещества и плотностью, выходом продукта и температурой реакции, можно воспользоваться анализом этих двух переменных величин, называемым простым корреляционным анализом.Для нахождения связей между ними, строится диаграмма рассеивания. Эти две переменные могут относиться к: По диаграмме рассеивания можно представить себе общее распределение пар.Для этого сначала следует выяснить есть ли на диаграмме далеко отстоящие точки, такие точки, которые отдалены от основной группы - это выбросы.Эти точки надо обязательно исключить из корреляционного анализа. Возможны варианты корреляции:

По диаграмме рассеивания можно представить себе общее распределение пар.Для этого сначала следует выяснить есть ли на диаграмме далеко отстоящие точки, такие точки, которые отдалены от основной группы - это выбросы.Эти точки надо обязательно исключить из корреляционного анализа. Возможны варианты корреляции:

- константа (свободный член)

- константа (свободный член)