История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

История развития хранилищ для нефти: Первые склады нефти появились в XVII веке. Они представляли собой землянные ямы-амбара глубиной 4…5 м...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Топ:

Установка замедленного коксования: Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает...

Процедура выполнения команд. Рабочий цикл процессора: Функционирование процессора в основном состоит из повторяющихся рабочих циклов, каждый из которых соответствует...

Интересное:

Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны...

Как мы говорим и как мы слушаем: общение можно сравнить с огромным зонтиком, под которым скрыто все...

Принципы управления денежными потоками: одним из методов контроля за состоянием денежной наличности является...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Рассчитаем основные технико-экономические показатели проекта.

Объем производства в плановых тоннах по базовому варианту (Vпл) определяется по формуле:

Vпл1=k1· k2· V, (3.1)

где k1 – коэффициент перевода физических тонн в плановые (при конечной влажности Wк = 14% и начальной Wн = 20% – k1=1,0;

k2 – коэффициент, учитывающий снижение производительности (принимается k2=1,1).

Vпл1 =1·1,1·25000=27500 пл.т

Объем производства в физических тоннах V=25000 физ.т. (см. исх. данные).

Подставляя значения, получаем:

Vпл1 =1·1,1·25000=27500 пл.т

Объем производства в плановых тоннах по проектируемому варианту (Vпл2) определяется по формуле:

Vпл2=k1· V, (3.2)

где k1 - коэффициент перевода физических тонн в плановые (при конечной влажности Wк = 14% и начальной Wн = 20% – k1=1,0;

Объем производства в физических тоннах V=25000 т.

Подставляя значения, получаем:

Vпл2 = 1·25000=25000 пл.т

Время работы установки в базовом варианте (T1) зависит от объема зерна в плановых тоннах и рассчитывается по формуле:

T1= Vпл1/q, (3.3)

где Vпл1 – объем производства в плановых тоннах по базовому варианту.

q – производительность, т/ч

Подставляя значения, получаем:

T1 =27500/40=687,5 ч

Время работы бункера в проектируемом варианте (T2) зависит от объема зерна в плановых тоннах и рассчитывается по формуле:

T2 = Vпл2/q, (3.4)

где Vпл2 – объем производства в плановых тоннах по проектируемому варианту

Подставляя значения, получаем:

T2 =25000/40=625 ч

Затраты труда рабочих (ЗТ1) в базовом варианте определяются по формуле:

ЗТ1=Чор T1 / kив, (3.5)

где Чор– число рабочих, чел;

T1 – время работы установки, ч;

kив – коэффициент использования рабочего времени смены (kив = 0,85).

|

|

Подставляя значения, получаем:

ЗТ1 = (1·688) /0,85=809 ч

Затраты труда рабочих (ЗТ2) в проектируемом варианте определяются по формуле:

ЗТ2=Чор · T2 / kив, (3.6)

где Чор– число рабочих, чел;

T2 – время работы бункера, ч;

kив – коэффициент использования рабочего времени смены (kив = 0,85).

Подставляя значения, получаем:

ЗТ2=(1·625)/ 0,85=735 ч.

Производительность труда (ПТ1) по базовому варианту определяется по формуле:

ПТ1 = V / ЗТ1, (3.7)

где V – объем производства, физ. т;

ЗТ1 - затраты труда рабочих по базовому варианту.

Подставляя значения, получаем:

ПТ1 =25000/809=30,90 т/ч

Производительность труда (ПТ2) по проектируемому варианту определяется по формуле:

ПТ2 =V/ ЗТ2, (3.8)

где V – объем производства, физ. т.;

ЗТ2 - затраты труда рабочих по базовому варианту.

Подставляя значения, получаем:

ПТ2 =25000/735=34,01 т/ч

Прирост производительности труда, %:

∆ПТ=(ПТ2-ПТ1)/ПТ1 ·100%

Подставляя значения, получаем:

∆ПТ =(34,01 -30,90)/ 30,90·100=10,07%

Расход дизтоплива по базовому вариант, (Bн1) кг, определяется по формуле:

Bн1 = bT Vпл1 , (3.9)

где bT –средний расход жидкого топлива в расчете на плановую тонну, кг;

Vпл1 – объем производства в плановых тоннах по базовому варианту.

Подставляя значения, получаем:

Bн1 = 12,2·27500=335500 кг =335,5 т

Расход дизтоплива по проектируемому варианту(Bн2), кг, определяется по формуле:

Вн2 = bT · Vпл2, (3.10)

где bT – средний расход жидкого топлива в расчете на плановую тонну, кг;

Vпл2 – объем производства в плановых тоннах по проектируемому варианту.

Подставляя значения, получаем:

Вн2 =12,2·25000=305000 кг =305 т

Осуществим перевод натурального дизельного топлива в эквивалентное условное.

Условное топливо –это единица учёта органического топлива, применяемая для сопоставления эффективности различных видов топлива и суммарного их учёта. В качестве единицы условного топлива принимается 1 кг топлива с теплотой сгорания 7000 ккал/кг (29,3 Мдж/кг).

|

|

Соотношение между т. у. и натуральным топливом выражается формулой:

(3.11)

(3.11)

где By — масса эквивалентного количества условного топлива, кг (т);

Вн — масса натурального топлива, кг (твёрдое и жидкое топливо) или м3(газообразное);

где  – низшая теплота сгорания натурального(дизельного) топлива, МДж/кг;

– низшая теплота сгорания натурального(дизельного) топлива, МДж/кг;

— калорийный эквивалент.

— калорийный эквивалент.

Пересчет количества топлива данного вида в условное производится с помощью коэффициента, равного отношению теплосодержания 1 кг топлива данного вида к теплосодержанию 1 кг условного топлива.

Расход условного топлива, (Ву1) по базовому варианту определяются по формуле:

Ву1=  /29,31· Bn1 (3.12)

/29,31· Bn1 (3.12)

где  – низшая теплота сгорания натурального(дизельного) топлива, МДж/кг;

– низшая теплота сгорания натурального(дизельного) топлива, МДж/кг;

Bn1 - расход дизельного топлива по базовому варианту, кг.

Подставляя значения, получаем:

Ву1=42,7/29,31·335500=488770,04 кг у.т. = 488,77 т у.т.

Расход условного топлива, (Ву2) по проектируемому варианту определяются по формуле:

Ву2=  /29,31· Bn2, (3.13)

/29,31· Bn2, (3.13)

где  – низшая теплота сгорания натурального топлива, МДж/кг;

– низшая теплота сгорания натурального топлива, МДж/кг;

Bn2- расход топлива по проектируемому варианту, кг.

Подставляя значения, получаем:

Ву2=42,7/29,31·305000=444336,40 кг у.т =444,34 т у.т.

Расход электроэнергии в базовом варианте определяется по формуле, W1, кВт∙ч:

W1 = wуд∙ Vпл1 , (3.14)

где wуд – удельный расход электроэнергии на сушку зерна кВт∙ ч/пл.т;

Vпл1 –объем производства в плановых тоннах по базовому варианту.

Подставляя значения, получаем:

W1 =3·27500=82500 кВт∙ч.

Расход электроэнергии (W2) в проектируемом варианте определяется по формуле:

W2 = wуд∙ Vпл2 , (3.15)

Подставляя значения, получаем:

W2 =3·25000=75000 кВт∙ч

где Vпл1 – объем производства в плановых тоннах по новому варианту;

wуд - удельный расход электроэнергии кВт ∙ч/пл.т.

Энергоемкость процесса сушки (ЭН1) в базовом варианте, кг у.т./т определяется по формуле:

Эн1 = (Ву1+(br·W1))/V, (3.16)

где Bу1 – расход условного топлива в базовом варианте, кг;

br – средний расход условного топлива в расчете на 1 кВт∙ч отпущенной электроэнергии (принимается 0,32 кг у.т./ кВт∙ч);

W 1– расход электроэнергии, кВт∙ ч;

V – объем зерна в физических тоннах.

Подставляя значения, получаем:

Эн1 =( 488770,04 +(0,32*82500))/25000= 20,61 кг у.т./т

Энергоемкость процесса сушки (ЭН2) в проектируемом варианте, кг у.т./т определяется по формуле:

|

|

Эн2= (Ву2+(br·W2))/V, (3.17)

где Bу2 – расход условного топлива в новом варианте, кг;

bТ – средний расход условного топлива в расчете на 1 кВт.ч отпущенной электроэнергии (принимается 0,32 кг у.т./ кВт∙ч),

W2 – расход электроэнергии, кВт ч,

V – объем зерна в физических тоннах.

Подставляя значения, получаем:

Эн2= (444336,40 +(0,32*75000))/25000= 18,73 кг у.т./т

Снижение энергоемкости технологического процесса сушки зерна в % за счет использования его автоматизации определяется по формуле:

∆ Эн=(Эн1-Эн2)/Эн1∙100%, (3.18)

Подставляя значения, получаем:

∆ Эн =(20,61 - 18,73)/ 20,61 *100= 9,12 %.

Далее рассчитаем капиталовложения для базового и проектируемого вариантов.

Таблица 2.1.-Капиталовложения для базового и проектируемого вариантов

| Показатели | Варианты | |

| базовый | проектируемый | |

| 1.Капиталовложения в БВ-40 без НДС, у.е. | 11764,71 | 11764,71 |

| 2.Капиталовложения в БВ-40 с НДС, у.е. | 14117,65 | 14117,65 |

| 3.Затраты на упаковку и транспортировку БВ-40, у.е. | 1411,77 | 1411,77 |

| 4. Затраты на монтаж оборудования БВ-40 и пусконаладочные работы, у.е. | 2823,53 | 2823,53 |

| 5. Капиталовложения в новое оборудование (КД.У., КТГ – капиталовложения в датчики уровня и теплогенератор) без НДС, у.е. | - | 14942,80 |

| 6. Капиталовложения в новое оборудование с НДС, у.е. | - | 17931,36 |

| 7. Затраты на упаковку транспортировку нового оборудования (датчиков уровня и теплогенератора, микропроцессорной техники), у.е. | 1434,5 | |

| 8.Затраты на монтаж нового оборудования (датчиков уровня и теплогенератора, микропроцессорной техники) и пусконаладочные работы, у.е. | - | 3227,64 |

| Итого | 18352,95 | 40946,45 |

| Примечание 1: Капиталовложения в БВ-40 без НДС взяты по данным поставщика ООО «Интек Груп»;Украина, Кировоградская обл., Маловисковский район, с. Марьяновка E-mail: agrovektor.com/physical.../533405-bunker-ventiliruemyy-bv-40.html | ||

| Примечание2: Капиталовложения в проектируемое оборудование взяты по данным «Агротеххолдинг»,394035, г.Воронеж, ул.Белинского 21, Факс: (473) 250-93-93, 250-94-77 E-mail: [email protected] |

Капиталовложения для базового и проектируемого вариантов (К) определяются по формуле:

|

|

, (3.19)

, (3.19)

где kтр – коэффициент, учитывающий затраты на упаковку и транспортировку (принимается примерно 8–10 % от отпускной цены – контрактной стоимости);

kм – коэффициент, учитывающий затраты на монтаж оборудования и пусконаладочные работы, зависящий от вида технических средств (он обычно составляет 10–20 % от отпускной цены оборудования, требующего монтажа);

При расчете капиталовложений (К) учтена стоимость датчиков температуры зерна в шахтах зерносушилки и температуры теплоносителя, а также стоимость микропроцессорной техники.

Расходы на оплату труда обслуживающего персонала (И3п1) в базовом варианте определяются по формуле:

И3п1=Ст1(4)· ЗТ1(4)· k3, (3.20)

где Ст1(4) – часовая тарифная ставка оператора соответствующего разряда, у.е.;

ЗТ1 – затраты труда за сезон, ч;

k3 – коэффициент, учитывающий надбавки к тарифу (k3 = 2,0).

Подставляя значения, получаем:

И3п1= 0,41 ·809·2=663,38 у.е.

Расходы на оплату труда оператора (И3п2) в проектируемом варианте определяются по формуле:

И3п2= Ст2(4)·ЗТ2· k3, (3.21)

Подставляя значения, получаем:

И3п2 =0,41 ·735·2=602,7 у.е.

где Ст2 – часовая тарифная ставка оператора соответствующего разряда, у.е.;

ЗТ2 – затраты труда за сезон, ч;

k3 – коэффициент, учитывающий надбавки к тарифу (k3 = 2,0).

Тарифная ставка соответствующего (четвертого) разряда (Ст1) в базовом варианте определяется по формуле, руб.:

, (3.22)

, (3.22)

где С1 – тарифная ставка первого разряда за месяц, С1 = 31 руб.;

kр – корректирующий коэффициент 4 разряда, kn = 2,321;

kп – повышающий коэффициент (принимаем равным 1,2);

kТ – тарифный коэффициент, определяемый по тарифной сетке РБ, для 4 разряда kТ = 1,57;

Тмес – среднемесячный фонд рабочего времени (находится в пределах 168,5 – 171,5), принимаем для 2016 года Тмес = 169,8.

Подставляя значения, получаем:

Ст1(4) = 2,321 *1,2* 1,57 *31/ 169,8= 0,80 руб.≈ 0,41 у.е.

или на 01.02.17 по курсу 1 у.е. =1,9357 руб.

Тарифная ставка соответствующего (четвертого) разряда (Ст2) в проектируемом варианте:

Подставляя значения, получаем:

Ст2(4) = 2,321 *1,2* 1,57 *31/ 169,8= 0,80 руб.≈ 0,41 у.е.

где С1 – тарифная ставка первого разряда за месяц, С1 = 31 руб.;

kр – корректирующий коэффициент 4 разряда, kn = 2,321;

kп – повышающий коэффициент (принимаем равным 1,2);

kТ – тарифный коэффициент, определяемый по тарифной сетке РБ, для 4 разряда kТ = 1,57;

Тмес – среднемесячный фонд рабочего времени (находится в пределах 168,5 – 171,5), принимаем для 2016 года Тмес = 169,8.

Отчисления на социальные нужды (Иос1) в базовом варианте определяются по формуле:

Иос1 = И3п1 *α/100, (3.23)

где α – процент отчислений на социальное страхование, равный 29%.

Подставляя значения, получаем:

Иос1 =663,38 29/100=192,38 у.е.

Отчисления на социальные нужды (Иос2) в проектируемом варианте определяются по формуле:

|

|

Иос2 = И3п2 *α/100 (3.24)

Подставляя значения, получаем:

Иос2 =602,7 29/100=174,78 у.е.

Амортизационные отчисления в базовом варианте (Иа1) определяются по формуле:

Иа1 = α1 К БВ-40 /100, (3.25)

где α1 - годовая норма амортизационных отчислений для БВ-40, α1=16,2 %;

Подставляя значения, получаем:

Иа1 = 16,2 18352,95/100 =2973,18 у.е.

Амортизационные отчисления в проектируемом варианте (Иа2) определяются по формуле:

Иа2= α1 К БВ-40 /100 + α2 (Kд.у./ 100 + Kт.г . ./ 100+ Кмпт . ./ 100), (3.26)

где α2 – годовая норма амортизационных отчислений для комплекта проектируемого оборудования (датчиков уровня, теплогенератора, микропроцессорной техники) (α2 =13,4%);

где Kд.у., Kт.г, Кмпт – капиталовложения в комплект нового оборудования (датчики уровня, теплогенератор, микропроцессорную технику и т.д.), у.е.

Подставляя значения, получаем:

Иа2= 16,2*18352,95/100 +13,4*22593,5/100 =6000,71у.е.

Затраты на ремонт и техническое обслуживание в базовом варианте (Ирто1) определяются по формуле:

Ирто1=β1 К БВ-40/100, (3.27)

где β1 - годовая норма отчислений на ремонт и техническое обслуживание БВ-40, β1 =7%;

Подставляя значения, получаем:

Ирто1= 718352,95/100 =1284,71 у.е.

Затраты на ремонт и техническое обслуживание в проектируемом варианте (Ирто2) определяются по формуле:

Ирто2=β1 К БВ-40/100+ β2 (Kд.у./ 100 + Kт.г . ./ 100+ Кмпт . ./ 100), (3.28)

β2 - годовая норма отчислений на ремонт и техническое обслуживание для комплекта проектируемого оборудования (датчиков уровня, теплогенератора, микропроцессорной техники), β2 =8,5%;

Подставляя значения, получаем:

Ирто2= 7*18352,95/100 +8,5*11296,75/100= 2244,93 у.е.

Затраты на топливо (Ит1) в базовом варианте рассчитываются по формуле:

Ит1 =Цт * Внт1, (3.29)

где ЦТ – цена дизельного топлива, у.е./т.

ВН1 – расход дизельного топлива в базовом варианте, т.

Подставляя значения, получаем:

Ит1 = 613,6*335= 205556 у.е.

Затраты на топливо (Ит2) в проектируемом варианте рассчитываются по формуле:

Ит2 =Цт * Внт2, (3.30)

где ЦТ – цена дизельного топлива, у.е./т

ВН2 – расход дизельного топлива в новом варианте, т.

Подставляя значения, получаем:

Ит2 = 613,6·305= 187148 у.е.

Затраты на электроэнергию (Иэл1) в базовом варианте определяются по формуле, у.е.:

Иэл1=Сэ·W1 , (3.31)

где СЭ – действующий тариф на электроэнергию, у.е. /кВт*ч;

W1 – расход электроэнергии в базовом варианте, кВт ч.

Подставляя значения, получаем:

Иэл1= 0,0989*82500 = 8159,25 у.е.

Затраты на электроэнергию (Иэл2) в проектируемом варианте определяются по формуле:

Иэл2=Сэ·W2 , (3.32)

где СЭ – действующий тариф на электроэнергию, у.е. /кВт*ч;

W2 – расход электроэнергии в новом варианте, кВт ч.

Подставляя значения, получаем:

Иэл2= 0,0989*75000 = 7417,50 у.е.

Эксплуатационные издержки в базовом варианте (Иэ1), связанные с эксплуатацией зерносушилки, определяются как сумма элементов затрат из выражения:

Иэ1= И3п1+ Иос1+ Иа1 +Ирто1+ Ит1 +Иэл1 (3.33)

Подставляя значения, получаем:

Иэ1= 663,38 +192,38+2973,18 + 1284,71 + 205556+8159,25=218828,90 у.е.

Эксплуатационные издержки в проектируемом варианте (Иэ2), связанные с эксплуатацией зерносушилки, определяются как сумма элементов затрат из выражения

Иэ2= И3п2+ Иос2+ Иа2 +Ирто2+ Ит2 +Иэл2 (3.34)

Подставляя значения, получаем:

Иэ2 =602,7+174,78+ 6000,71 +3205 ,15+187148+7417,50= 204548,84 у.е.

Экономия эксплуатационных издержек (Ээи) определяется по формуле

Ээи = Иэ1– Иэ2, (3.35)

Подставляя значения, получаем:

Ээи = 218828,90 -204548,84 = 14280,06 у.е.

Таблица 2.2 – Изменение элементов эксплуатационных издержек

в базовом и проектируемом вариантах

| Элементы затрат, у.е. | Варианты | |

| Базовый | Проектируемый | |

| Расходы на оплату труда обслуживающего персонала | 663,38 | 602,7 |

| Отчисления на социальные нужды | 192,38 | 174,78 |

| Затраты на топливо | ||

| Затраты на электроэнергию | 8159,25 | 7417,50 |

| Амортизационные отчисления | 2973,18 | 6000,71 |

| Затраты на ремонт и техническое обслуживание | 1284,71 | 3205,15 |

| Итого | 218828,90 | 204548,84 |

Прирост балансовой прибыли (ΔПб) при внедрении автоматизированной системы управления вентилированием зерна в бункере БВ-40 равен суммарной экономии (Ээи) эксплуатационных затрат.

Рассчитаем показатели эффективности капиталовложений.

Годовой инвестиционный доход Дт, поскольку приобреталось новое оборудование, определяется по формуле:

Дг=ΔПб ( 1-0,01)+ Иа2, (3.36)

где ΔПб – прирост балансовой прибыли;

0,01- ставка единого налога для производителей сельскохозяйственной продукции

Подставляя значения, получаем:

Дг= 14280,06 *(1-0,01) ,+ 6000,71=20137,97 у.е.

Чистый дисконтированный доход (ЧДД) определяется по формуле:

ЧДД = Дг ∙ αт – ΔК2, (3.37)

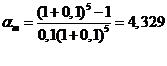

αт - коэффициент приведения к началу периода по времени;

ΔК2 - дополнительные капиталовложения в проектируемом варианте;

Коэффициент приведения aт до расчетного периода рассчитываем по формуле

(3.38)

(3.38)

где d - ставка дисконтирования (норма дисконта);

Т – срок службы технологического оборудования.

Принимая Т = 5 лет; d = 0,1 и подставляя значения, рассчитаем:

Подставляя значения, получаем:

ЧДД = 20137,97*4,329-22593,50=64583,77 у.е.

Коэффициент возврата капиталовложений определяется по формуле:

(3.39)

(3.39)

где ΔК2 - дополнительные капиталовложения, у.е.

Подставляя значения, получаем:

Рв= (20137,97/22593,5)-0,1=0,79

Динамический срок окупаемости инвестиций:

То = lg(1+ d/ Рв)/ lg(1+ d), (2.46)

Подставляя значения, получаем:

То = lg(1+ 0,1/ 0,79)/ lg(1+ 0,1)= lg(1,1266)/ lg(1,1)= 0,0518/0,0414=1,25 года

Статический срок окупаемости капиталовложений с учетом амортизационных отчислений

(3.40)

(3.40)

Подставляя значения, получаем:

Тост= 22593,5/20137,97= 1,12 года

Статический срок капиталовложений без учета амортизационных отчислений

:

(3.41)

(3.41)

Тост’= 22593,5/ 14280,06 = 1,58 года

ВНД можно приблизительно рассчитать при двух полученных положительном и отрицательном значениях ЧДД по следующей формуле:

(3.42)

(3.42)

Используем полученное нами значение, которое соответствует d1 =0,1

ЧДД (0,1)= 64583,77 у.е.

Рассчитаем значение, которое соответствует d2 =0,9

αт (0,9)=((1+0,9)5-1)/(0,9*(1+0,9)5)= 1,0662

ЧДД (0,9) = 20137,97*1,0662-22593,50 = -1121,64 у.е.

Подставляя полученные значения, получаем:

ВНД=0,1+ 64583,77 /(64583,77 -(-1121,64))*(0,9-0,1)=0,8863

или ВНД=88,63%

Определение индекса доходности

Индекс доходности инвестиций определяется по формуле:

ИД= (ЧДД+ ΔК) /Δ К, (3.43)

Подставляя полученные значения, получаем:

ИД= ( 64583,77 + 22593,5 ) / 22593,5=3,86

Таблица 3.1 – Технико-экономические показатели проекта

| Показатели | Варианты | Изменения,

| |

| базовый | проектируемый | ||

| 1. Объем производства, т/год | - | ||

| 2. Продолжительность сушки, ч/сезон | 687,5 | -62,5 | |

| 3. Производительность труда, т/ч | 30,90 | 34,01 | 3,11 |

| 4. Потребляемые энергоресурсы: -дизельное топливо, т - электроэнергия, кВт∙ ч | 335,5 | - 30,5 - 7500 | |

| 5. Энергоемкость процесса сушки, кг у. т. | 20,61 | 18,73 | -1,87 |

| 6. Капиталовложения с НДС, у.е. | 18352,95 | 40946,45 | 22593,50 |

| 7. Эксплуатационные издержки, у.е. | 218828,90 | 204548,84 | -14280,06 |

| 7.1.Расходы на оплату труда обслуживающего персонала, у.е. | 663,38 | 602,7 | -60,68 |

| 7.2. Отчисления на социальные нужды, у.е. | 192,38 | 174,78 | -17,6 |

| 7.3. Затраты на топливо, у.е. | -18408 | ||

| 7.4. Затраты на электроэнергию, у.е. | 8159,25 | 7417,50 | -741,75 |

| 7.5. Амортизационные отчисления, у.е. | 2973,18 | 6000,71 | 3027,53 |

| 7.6. Затраты на ремонт и техническое обслуживание, у.е. | 1284,71 | 3205,15 | 1920,44 |

| 8. Годовой инвестиционный доход, у.е. | - | 20137,97 | - |

| 9. Чистый дисконтированный доход, у.е. | - | 64583,77 | - |

| 10. Статический срок окупаемости, лет | - | 1,12 | - |

| 11. Динамический срок окупаемости, лет | - | 1,25 | - |

| 12.Внутреняя норма доходности проекта, % | - | 88,63 | - |

| 13. Индекс доходности инвестиций, о.е. | - | 3,86 | - |

Представленные в табл. 3.1. основные технико-экономические показатели проектируемого варианта внедрения процесса автоматизации сушки зерна в бункере активного вентилирования БВ-40 в СПК «Наша Нива» Слуцкого района Минской области, свидетельствуют о его экономической целесообразности.

Это аргументируется тем, что в предлагаемом проекте должно произойти существенное снижение эксплуатационных издержек (до 6,5%), а его чистый дисконтированный доход составил 64583,77 у.е.. При этом срок окупаемости капиталовложений составил не более двух лет.

Основные факторы эффекта, получаемые при замене базового варианта БВ-40 на проектируемый:

1. Снижение затрат труда (до 9%) и повышение его производительности (до 10%) в результате автоматизации процессов сушки зерна;

2. Снижение расхода дизельного топлива (до 9%) в результате рационализации работы сушилки;

3. Снижение расхода потребления и затрат на электроэнергию (до 9%) в результате рационализации работы электрооборудования;

4. Улучшение основных показателей качества хранимого зерна (содержания белка, удельного веса зерна, числа падения по Хагбергу (HFN) и крахмалистости) и сокращение потерь при его хранении на 2-3%.

Заключение

Производство зерна является одним из основных направлений сельскохозяйственного производства. При этом производство зерна имеет сезонный характер, а его потребление осуществляется в течение всего года. Кроме этого, часть зерна используется для создания государственных резервов и в качестве семенного материла для его воспроизводства.

Всё это требует решения вопросов по организации обработки и хранения зерна с сохранением его качественных характеристик при условии обеспечения минимальных потерь и оптимальных технико-экономических показателей.

Одна из наиболее сложных технологических операций в производстве зерна – послеуборочная обработка выращенного урожая. Во всей технологической цепочке она также является наиболее ресурсоемким процессом, на осуществление которого затрачивается от 30 до 50 % топлива, от 90 до 98 % электроэнергии, 15–20 % металла, приходится около 10–12 % трудозатрат и порядка 15–20 % эксплуатационных затрат от всего количества, используемого на производство зерна. Особенно остро стоит проблема сбережения энергоресурсов (топлива, электрической и тепловой энергии) при послеуборочной обработке путем максимально экономного их использования. Для этого требуются определенные целенаправленные меры в технологиях производства зерна – массовое внедрение энергосберегающих машин и оборудования, совершенствование технологических процессов, рациональная организация труда.

Анализ работы машин и оборудования для послеуборочной обработки зерна позволяет установить факторы, прямо или косвенно влияющие на удельные расходы энергоресурсов, и определить меры по снижению энергопотребления данных процессов, в особенности сушки зерна.

Активное вентилирование зерна– наиболее прогрессивный метод его охлаждения. Это принудительное продувание воздухом зерновой массы. находящейся в покое, т.е. без перемещения. Воздух, нагнетаемый вентиляторами, вводится в зерновую массу через систему каналов или труб и пронизывает ее в различных направлениях.

Активное вентилирование основано на скважистости зерновой массы. При правильной и достаточной по объему подаче воздуха может быть обеспечена полная многократная смена воздуха межзерновых пространств. Зная состояние зерновой массы, ее физические свойства, а также свойства нагнетаемого воздуха, можно достичь весьма благоприятных результатов. Так, применяя холодный воздух, можно очень быстро. за несколько часов, охладить всю зерновую массу и тем самым ее консервировать. Это особенно важно, если надо ликвидировать процесс самосогревания. Используя сухой воздух с различной температурой, можно снизить относительную влажность воздуха межзерновых пространств и даже подсушить зерно, что также понизит его физиологическую активность. Периодическое продувание семенного зерна способствует сохранению его всхожести, а продувание свежеубранного зерна сухим теплым воздухом – его послеуборочному дозреванию.

Применяя активное вентилирование, можно также обеспечить предпосевной тепловой обогрев семян. Используя установки для активного вентилирования, можно при необходимости легко и быстро осуществить дегазацию зерновых масс после их обработки фумигантами, а некоторые установки – даже для частичного обеззараживания. Охлаждение зерновых масс активным вентилированием имеет еще одно преимущество: исключается травмирование зерна, что всегда происходит во время пропуска зерновых масс через зерноочистительные машины.

Процесс активного вентилирования зерна способствует сохранности исходного качества зерна, снижает интенсивность его дыхания и тем самым сокращает потери сухого вещества, тормозит и останавливает развитие микрофлоры и вредителей хлебных запасов, сокращает затраты на его обработку.

Роль бункеров активного вентилирования зерна в составе зерноочистительно-сушильных комплексов заключается в следующем:

-Накоплении и временном хранении зерна (до трех суток) перед сушкой;

-Автоматическом поддерживании верхнего уровня зерна в сушилке, что обеспечивает беспрерывную, поточную работу сушилки, поддерживает ее паспортную производительность;

-Обеспечении отлежки и отпотевания зернового материала в течении 3-4 часов после сушки (в процессе отлежки внутренняя влага перемещается из середины зерна на поверхность), с последующим охлаждением.

Это позволяет производить сушку зерна до влажности 16%, а кондиционная-14% достигается за счет отлежки и охлаждения зерна.

В сельскохозяйственных организациях Республики Беларусь имеется более 1169 бункеров активного вентилирования типа БВ-40. Значительная часть оборудования и машин находится за пределами амортизационного срока. Так, из всего их количества только около 50 % имеют срок эксплуатации до 8 лет, а некоторая часть эксплуатируется более 15 лет и требует замены и реконструкции.

Экономию топлива в процессах сушки зерна в БВ-40 можно обеспечить за счет следующих приемов:

1. Автоматизации процесса сушки – организации контроля влажности и регулирования заданного значения влажности просушенного зерна. Это обеспечивает поддержание оптимального расхода агента сушки и воздуха (предотвращается пересушивание);

2. Совершенствования конструкции БВ-40:

– сведения к минимуму неравномерности нагрева и сушки зерна (равномерное распределение агента сушки по сечению шахты и по длине коробов), непрерывного выпуска просушенного зерна;

– рекуперации тепла отработавшего агента сушки с использованием специальных систем для обезвоживания подаваемого на повторное использование насыщенного влагой отработанного агента сушки;

– сушки в условиях разрежения (методом протяжки агента сушки через слой зерна вытяжными вентиляторами);

– ведения процесса охлаждения зерна на выносных охладительных установках в условиях, позволяющих максимально использовать внутреннюю тепловую энергию зерна для испарения влаги.

Основные технико-экономические показатели проектируемого варианта внедрения процесса автоматизации сушки зерна в бункере активного вентилирования БВ-40 в СПК «Наша Нива» Слуцкого района Минской области, свидетельствуют о его экономической целесообразности.

Это аргументируется тем, что в предлагаемом проекте должно произойти существенное снижение эксплуатационных издержек (до 6,5%), а его чистый дисконтированный доход составил 64583,77 у.е.. При этом срок окупаемости капиталовложений составил не более двух лет.

Основные факторы эффекта, получаемые при замене базового варианта БВ-40 на проектируемый:

1. Снижение затрат труда (до 9%) и повышение его производительности (до 10%) в результате автоматизации процессов сушки зерна;

2. Снижение расхода дизельного топлива (до 9%) в результате рационализации работы сушилки;

3. Снижение расхода потребления и затрат на электроэнергию (до 9%) в результате рационализации работы электрооборудования;

4. Улучшение основных показателей качества хранимого зерна (содержания белка, удельного веса зерна, числа падения по Хагбергу (HFN) и крахмалистости) и сокращение потерь при его хранении на 2-3%.

|

|

|

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого...

Состав сооружений: решетки и песколовки: Решетки – это первое устройство в схеме очистных сооружений. Они представляют...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!