На современных ТТМ самым распространенным колесным тормозным механизмом основной тормозной системы является колодочный тормоз барабанного типа.

Рассмотрим действие этого тормоза и определим тормозной момент, создаваемый его колодками.

Рис. 1. Силы, действующие на колодку

На тормозную колодку действует три силы:

Разжимная сила Р, равнодействующая R и реакция Q в опоре. По рисунку 1 видно, что составим уравнения равновесия колодки:

- уравнение моментов относительно точки О

- Р· а – μ · N · ρ + Qу ·  = 0 (2.1)

= 0 (2.1)

- сумма проекций всех сил на ось УУ

- Р · соs θ + N (cos δ + μ · sin δ) – Qу = 0 (2.2)

В этих уравнениях Qу - проекция реакции Q на ось УУ. Решая совместно уравнения (2) и (3) получим:

N =  (2.3)

(2.3)

Отсюда тормозной момент, создаваемый данной колодкой на барабане, будет равен:  (2.4)

(2.4)

В этих формулах у второго члена знаменателя берется знак (-) для передней колодки (работающей с самоучителем) и знак (+) для задней колодки.

Для двухколодочного тормозного механизма тормозной момент на барабане равен сумме моментов трения на первой и второй колодках

М  (2.5)

(2.5)

Тормозной момент, создаваемый первой колодкой определится по формуле (2.5) со знаком (-) у второго члена знаменателя. Для второй колодки будем иметь знак (+)  (2.6)

(2.6)

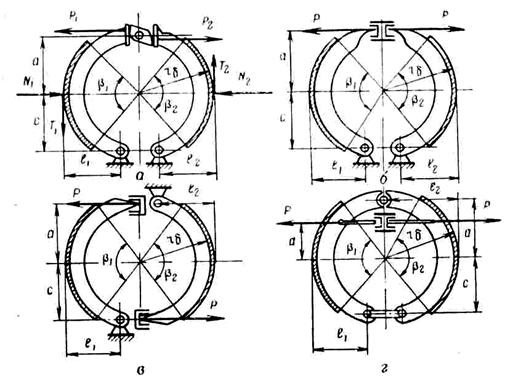

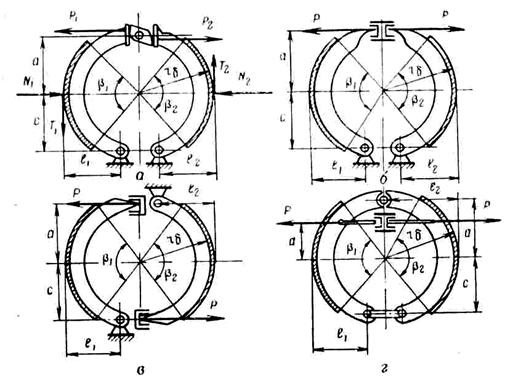

Рис. 2. Конструктивные схемы различных типов колодочных

тормозных механизмов

Эффективность действия различных типов тормозов следует оценивать по коэффициенту эффективности kэ , величина которого может быть определена по формуле: kв  (2.7)

(2.7)

На армейских автомобилях применяют в основном колодочные тормозные механизмы четырех типов (рис. 2).

Тип 1– колодочный тормоз с фиксированным разжимным кулаком (рис. 2, а)

Тип 2 – колодочный тормоз с равными разжимными усилиями (рис. 2, б).

Тип 3-колодочный тормоз с равными разжимными усилиями и с разнесенными опорами (рис. 2, в).

Тип 4–колодочный тормоз с плавающими колодками (сервотормоз, рис. 2, г).

Расчетные формулы, область применения и сравнительная оценка по коэффициенту эффективности для всех четырех типов тормозов даны в табл.1. Коэффициент эффективности для всех тормозов определен в предположении, что  и

и  , т.е., когда удельное давление равномерно распределено по длине колодки и равнодействующая N всех нормальных реакций приложены к середине колодки (рис.2,а). Численные значения kэ получены для случая, когда μ=0,3 и а=с=е.

, т.е., когда удельное давление равномерно распределено по длине колодки и равнодействующая N всех нормальных реакций приложены к середине колодки (рис.2,а). Численные значения kэ получены для случая, когда μ=0,3 и а=с=е.

Расчетные формулы и область применения различных типов колодочных

тормозов

| Тип тор-

моза

| №

рис

| Расчетные формулы для тормозного

момента

| Коэффициент

эффективности

| Применя-

ются на

автомоб.

|

|

I

|

1 ,а

| Мτ= μ (а + с) ρ  + +

; ;

|

kэ  kэ =

kэ =

|

ЗИЛ,

МАЗ,

КрАЗ

и др.

|

|

II

|

1 ,б

| Мτ=μ(а + с) ρР  + +

;

Р1 = Р2 = Р ;

Р1 = Р2 = Р

|

kэ  kэ = 0,7

kэ = 0,7

|

Урал,

МАЗ,

ГАЗ-66

(задний тормоз) и др.

|

|

III

|

1 ,в

|

Мτ=2μ(а + с)

|

kэ  kэ = 0,96

kэ = 0,96

| Легковые автомоб. ГАЗ-66 (передн.

колеса),

МАЗ и др

|

|

IV

|

1, г

| М τ = М  М

М  = =  ;

М ;

М  = =  ;

Q= ;

Q=  Р1 = Р2 = Р

Р1 = Р2 = Р

|

kэ  x

x  ;

kэ = 1,37 ;

kэ = 1,37

|

ГАЗ

|

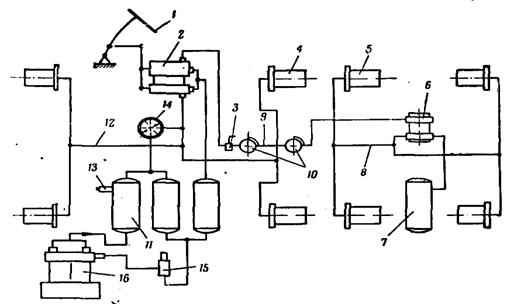

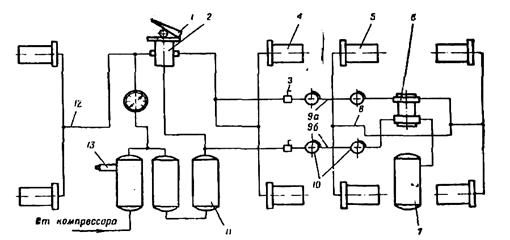

2.2. Расчет пневматического привода

Разновидности привода и принципиальные схемы. Пневматический привод применяется на автомобилях и автомобильных поездах средней, большой и особо большой грузоподъемности. Благодаря использованию энергии сжатого воздуха этот привод позволяет существенно облегчить труд водителя.

К другим преимуществам пневматического привода относятся:

- точность слежения, обеспечивающего пропорциональность интенсивности торможения (замедления) величине усилия, приложенного к тормозной педали;

- простота разводки магистралей к прицепным звеньям;

- более высокая, чем у гидравлического привода, надежность действия.

Однако по сравнению с гидравлическим пневматический привод конструктивно сложнее и дороже, обладает меньшим (в 10-15 раз) быстродействием, имеет больший вес и габариты.

В зависимости от принципа взаимосвязи с прицепными звеньями пневма-

тический привод может быть одно или двухпроводным (рис. 4 и 5).

| Рис. 4. Схема однопроводного пневматического привода

|

Рис. 5. Схема двухпроводного пневматического привода

1 – тормозная педаль (рычаг); 2 – тормозной кран; 3 –разобщительные краны; 4, 5 - рабочие аппараты; 6 – воздухораспределитель; 7, 11 – ресиверы; 8, 9, 12 – трубопроводы; 10 – соединительные головки; 13 – предохранительный клапан; 14 – манометр; 15 – регулятор давления; 16 – компрессор

2.2.1. Расчет тормозного крана

В основу расчета положена конструкция тормозного крана, которая показана на рис. 6. Схема этого крана является наиболее общей, поскольку охватывает все принудительные особенности существующих тормозных кранов. Схемы других кранов являются частным случаем этой общей схемы и для расчета особых трудностей не представляют.

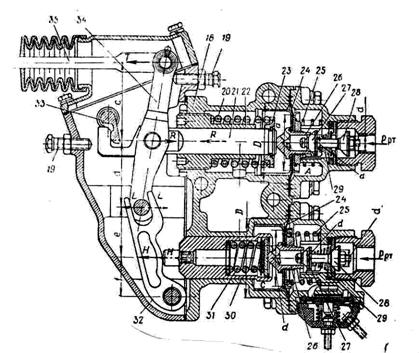

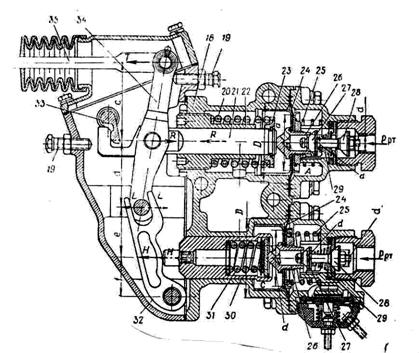

Рис. 6. Двухпроводный тормозной кран

При нажатии тормозной педали к приводной тяге 35 крана приложено усилие Т, равное

Т = Q in

где Q - усилие на тормозной педали;

in - передаточное число рычажной системы от педали к тяге.

На тяговый шток 21 и стакан 30 действуют силы:

R = T (1+  );

);

Н = Т  (2.8)

(2.8)

Усилие L в вильчатом соединении рычагов 32 и 34 составит

L = R – Т = Т  (2.9)

(2.9)

Соотношение между силой R, воздействующей на уравновешивающую пружину 20 и механизм слежения верхней секции, и силой Н, вызывающей срабатывание нижней секции, будет

(2.10)

(2.10)

Как видно, за счет плеч рычагов можно подобрать необходимое соотношение между силами Н и R. В свою очередь силы Н и R связаны с величиной давления сжатого воздуха в полостях А и В и с конструктивными характеристиками механизмов слежения.

Расчет рабочих аппаратов

Рабочие аппараты служат для преобразования энергии сжатого воздуха в механическую работу разжимного устройства колесного тормоза. Практическое распространение получили рабочие аппараты двух типов: тормозные камеры и тормозные цилиндры.

Рис. 7. Конструкция тормозной камеры

Типичная конструкция тормозной камеры показана на рис. 7. Силовой элемент камеры – резиновая диафрагма 1 – защемлен по наружному контуру между крышкой 2 и корпусом 8 с помощью болтов или хомута 6 и 9. Центральной частью диафрагма опирается на тарелку 3 штока 4, шарнирно связанного с рычагом разжимного устройства тормозного механизма. Тарелка 3 нагружена возвратной пружиной 5. Болтами 7 тормозная камера крепится к кронштейну балки моста.

Полость А гибким шлангом и трубопроводом соединяется с поддиафрагменным пространством тормозного крана тягача или воздухораспределителя прицепа. Полость В отверстиями С постоянно сообщена с атмосферой. При поступлении сжатого воздуха в полость А диафрагма 1 прогибается и через шток 4 воздействует на разжимное устройство. При выпуске воздуха из полости А в атмосферу пружина 5 возвращает тарелку 3 и диафрагму 1 в исходное положение. Количество тормозных камер определяется числом тормозных колес автомобиля. Крепление тормозной камеры на балке моста и связь ее с разжимным устройством тормозного механизма показаны на рис. 8.

Диафрагмы тормозных камер выполняются формованием из резины с несколькими (двумя – четырьмя) слоями кордной ткани, придающей диафрагме достаточную прочность.

Рис. 8. Механизм привода тормозной камеры

Корпуса и крышки штампуются из малоуглеродистых сталей, реже отливаются из силумина. Внутренняя поверхность стальных камер покрывается масловодостойкой и противокоррозийной краской. Размеры тормозных камер нормированы. Основным размером тормозных камер является размер D диафрагмы.

Диафрагменные тормозные камеры просты по конструкции, обладают высоким к.п.д., герметичны. Их главным недостатком является непостоянство усилия на штоке от величины его хода, при этом с увеличением хода, например, из-за износа тормозного механизма усилие на штоке резко падает, а диафрагма перегружается. Это объясняется особенностями работы диафрагмы: часть воспринимаемого ею давления передается на тарелку штока, часть расходуется на деформацию материала диафрагмы и на деформацию корпуса из-за прилегания диафрагмы к стенкам камеры (сокращение ее площади).

С увеличением хода штока вторая часть все более возрастает. При больших потребных ходах штока прогиба диафрагмы может вообще не хватить, тогда усилие на штоке упадет до нуля. Поэтому ходы штоков S не могут быть больше некоторой заранее заданной величины (для выполненных конструкций S = 20÷40 мм).

При установке в качестве рабочих аппаратов тормозных камер требуются регулярные эксплуатационные регулировки по восстановлению нормального прогиба диафрагм. Кроме того, следует стремиться к тому, чтобы ходы штоков левых и правых тормозных колес были обязательно одинаковы, в противном случае неизбежны заносы из-за различий в величинах тормозных сил.

При конструировании тормозных камер приходится преодолевать значительные трудности. Для повышения активной площади диафрагмы

Fд =  (R2 + Rr + r2)

(R2 + Rr + r2)

при заданном R (см. рис. 8) целесообразно стремиться к увеличению площади тарелки r и сокращению ширины гибкого пояса. Но с увеличением r резко уменьшаются прогиб диафрагмы и возможные ходы штока. Для исправно работающих диафрагм  не более 0,8.

не более 0,8.

Конструкция тормозного цилиндра показана на рис. 9.

Рис. 9. Конструкция тормозного цилиндра

Внутри штампованного корпуса 1, прикрепленного к крышке 7, размещеныпоршень 2 с манжетой 3 и уплотнительным кольцом 4 и возвратная пружина 5. Поршень посредством шаровой головки соединен со штоком 9, передающим нагрузку на разжимное устройство. Движение поршня направляется втулкой 6. К полости А подходит магистраль от тормозного крана (воздухораспределителя). Полость В через фильтр 10 сообщена постоянно с атмосферой. Шток 9 и втулка 6 предохраняются от грязи защитным чехлом 8.

Преимуществами тормозных цилиндров перед тормозными камерами являются постоянство усилия на штоке независимо от его хода (т.е. меньшая чувствительность к износам тормозных механизмов), большая эффективность по развиваемому усилию при одинаковых габаритах, повышенная надежность (силовая напряженность диафрагм более значительна, чем поршней).

Но тормозные цилиндры менее герметичны, чем тормозные камеры, имеют более низкий к.п.д., конструкция сложнее, более чувствительны к низким температурам (примерзание поршней).

Если считать, что наружные диаметры тормозной камеры и тормозного цилиндра одинаковы, то отношение развиваемых на их штоках усилий (при одинаковом давлении сжатого воздуха) составит

Кк.ц =  ,

,

где

Так как α не может быть больше 0,8, то Кк.ц ≤ 0,81, т.е. усилие, развиваемое тормозной камерой, при прочих равных условиях всегда меньше усилия, развиваемого тормозным цилиндром, примерно на 20 %.

= 0 (2.1)

= 0 (2.1) (2.3)

(2.3) (2.4)

(2.4) (2.5)

(2.5) (2.6)

(2.6)

(2.7)

(2.7) и

и  , т.е., когда удельное давление равномерно распределено по длине колодки и равнодействующая N всех нормальных реакций приложены к середине колодки (рис.2,а). Численные значения kэ получены для случая, когда μ=0,3 и а=с=е.

, т.е., когда удельное давление равномерно распределено по длине колодки и равнодействующая N всех нормальных реакций приложены к середине колодки (рис.2,а). Численные значения kэ получены для случая, когда μ=0,3 и а=с=е. +

+

;

;

kэ =

kэ =

+

+

;

Р1 = Р2 = Р

;

Р1 = Р2 = Р

kэ = 0,7

kэ = 0,7

kэ = 0,96

kэ = 0,96

М

М  =

=  ;

М

;

М  =

=  ;

Q=

;

Q=  Р1 = Р2 = Р

Р1 = Р2 = Р

x

x  ;

kэ = 1,37

;

kэ = 1,37

);

); (2.8)

(2.8) (2.10)

(2.10)

(R2 + Rr + r2)

(R2 + Rr + r2) не более 0,8.

не более 0,8.

,

,