ЧАСТЬ I. Изучение конструкций объемных гидромашин

При выполнении этих лабораторных работ необходимо:

― получить от преподавателя объемную гидромашину;

― демонтировать гидромашину;

― зарисовать основные детали машины (по выбору преподавателя) на формате А4, проставляя все размеры;

― собрать объемную гидромашину.

Лабораторная работа №1

Лабораторная работа №2

Роторные аксиально-поршневые гидромашины

Аксиально-поршневой гидромотор с неподвижным наклонным диском

2.1.1. Общие сведения. Назначение

Гидромоторы (рис. 2.1) предназначены для осуществления вращательного движения исполнительных органов различных гидрофицированных машин и механизмов, где требуется широкий диапазон изменения частоты вращения, реверсирование, частые включения и т.п. Применяются в приводах металлорежущих и деревообрабатывающих станков, термопластавтоматов, автоматических линий и др., в том числе в приводах с ЧПУ, в следящих и шаговых приводах.

2.1.2. Устройство и принцип действия

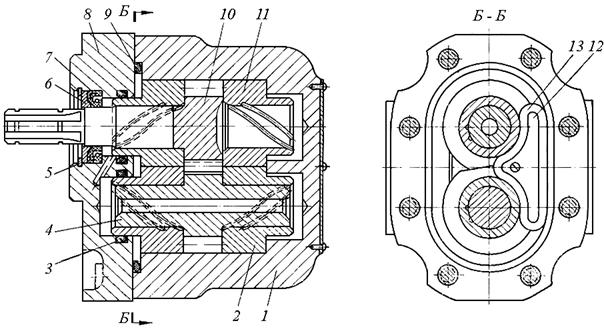

Рис. 2.1. – Мотор аксиально-поршневой нерегулируемый типа Г 15-2…Н

Гидромотор состоит из корпуса 1 (рис. 2.1), в расточках которого расположен упорный подшипник 11, опорного диска 7, корпуса 6,вала 12,установленного в подшипниках 8 и 13. На валу на шпонке расположен барабан 2 с толкателями 10 и пружинами 3,которые прижимают ротор 5 с поршнями 9 к диску 7. Ротор посажен на центрирующий поясок вала 12 и синхронизируется с барабаном 2 поводком 4.

Рабочая жидкость под давлением поступает по каналам (пазам Б или В) опорного диска в поршневые камеры гидромотора. Усилие, создаваемое давлением рабочей жидкости на поршни, передается через толкатели на упорный подшипник. Тангенциальная составляющая этого усилия приводит барабан (а следовательно, и вал ротора) во вращение. Отработанная рабочая жидкость поступает по соответствующим каналам опорного диска в сливную магистраль. Перед запуском гидромотора необходимо заполнить рабочей жидкостью его корпус: при работе в горизонтальном положении – выше средней линии, при работе в вертикальном положении – полностью. В качестве рабочей жидкости следует применять минеральное масло вязкостью 15-200 сСт. Температура масла от 10 до 65 ºС. Направление и частота вращения гидромотора меняются путем изменения направления и величины потока жидкости.

2.1.3. Основные технические параметры моторов типа Г 15-2…Н

Рабочий объем, см3 11,2…160

Давление на входе, ном/макс, МПа 6,3/12,5

Номинальная частота вращения вала, об/мин 960

Номинальная производительность, л/мин 10,75…153,6

Крутящий момент, Н∙м 8…128

КПД (%) гидромеханический/полный 0,89/0,87

Номинальная полезная мощность, кВт 0,8…12,8

Масса, кг 4,7…40

Лабораторная работа №3

Шестеренные гидромашины

3.1. Шестеренный насос типа Г 11-2…

3.1.1. Общие сведения. Назначение

Шестеренные насосы (рис.3.1) предназначены для нагнетания чистого минерального масла в гидравлические системы металлорежущих станков, прессов и других машин, работающих в закрытых помещениях при температуре масла 10 – 50 ºС и номинальном давлении 2,5 МПа. Рекомендуется применять масло индустриальное И-20 или И-30. Эти не реверсируемые насосы отличаются компактностью, малым количеством подвижных деталей и простотой конструкции.

3.1.2. Устройство и принцип действия

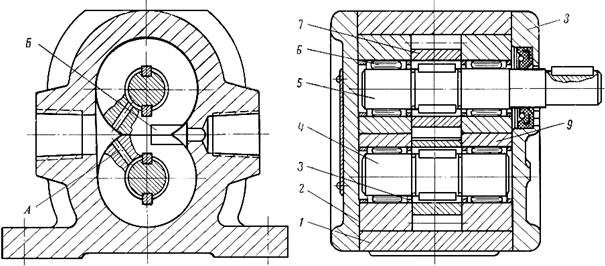

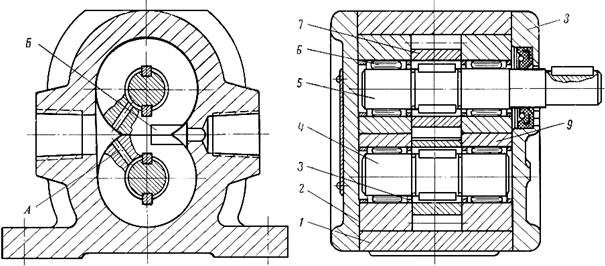

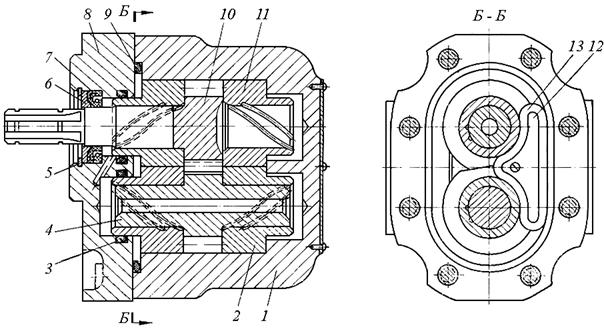

Рис. 3.1. – Шестеренный насос типа Г 11-2…

Шестеренчатый насос имеет две стальные закаленные шестерни 7, закрепленные шпонками по скользящей посадке на ведущем 5 и ведомом 4 валиках. Осевые перемещения шестерен ограничиваются пружинными кольцами 3. Оба валика вращаются на свободных игольчатых роликах 6. Наружными кольцами каждого подшипника служат стальные закаленные втулки 9,монтируемые в соответствующей расточке чугунного корпуса 1 насоса. Корпус имеет лапы с четырьмя отверстиями для крепления болтами. С торцов корпус закрыт чугунными крышками 2 и 8. Для разгрузки уплотнения приводного вала от избыточного давления во втулках имеются сверления А, соединяющиеся с камерой всасывания. Для предотвращения запирания масла во впадинах между зубьями на торцовых поверхностях втулок 9 предусмотрены разгрузочные канавки Б.

При вращении шестерен камера всасывания, расположенная со стороны выхода зубьев из зацепления, увеличивается и заполняется маслом, а камера нагнетания, находящаяся со стороны входа зубьев в зацепление, уменьшается, вытесняя масло из впадины между зубьями.

3.1.3. Основные технические параметры насосов типа Г 11-2…

Производительность, л/мин 12…70

Номинальное давление, МПа 2,5

Число оборотов, об/мин 1450

Потребляемая мощность, кВт 0,9…3,9

Объемный КПД 0,76…0,85

Масса, кг 6,2….15

Лабораторная работа №4

Пластинчатые гидромашины

4.1. Пластинчатые насосы типа БГ12-2…М

4.1.1. Общие сведения. Назначение

Насосы пластинчатые с постоянным рабочим объемом изготовляются в однопоточном (рис. 4.1) исполнении и предназначены для нагнетания в гидравлические системы машин рабочей жидкости одним потоком, постоянным по величине и направлению. Гидравлически разгруженные сдвоенные пластины обеспечивают высокую долговечность насосов.

Применяются насосы в гидравлических системах станков, литейного, сварочного оборудования, прессов и других стационарных машин, работающих в закрытых помещениях, где требуемая величина давления не превышает 12,5 МПа.

4.1.2. Устройство и принцип работы

Рис. 4.1. – Пластинчатый насос двойного действия типа БГ 12 – 2…М

В чугунном корпусе 3 и крышке 7 смонтирован статор 6, имеющий внутри криволинейную поверхность, по которой скользят десять сдвоенных лопаток, свободно перемещающихся в радиальных пазах ротора 5.

Ротор посажен на шлицы вала 9, свободно вращающегося в подшипниках. Для распределения потоков масла и уплотнения торцов ротора и статора служат стальные диски – плоский 8 и с шейкой 4. Плоский диск имеет два основных окна 11 и два вспомогательных 10 для всасывания масла под лопатки.

Для увеличения площади всасывающих окон они соединяются отверстиями 13 статора с глухими основными 15 и вспомогательными 16 всасывающими окнами диска с шейкой, за счет чего обеспечивается всасывание масла с двух сторон ротора.

Диск с шейкой 4 (плавающего типа) имеет, кроме того, основные окна 14 для нагнетания масла и вспомогательные 17 для подачи масла под лопатки. Плоский диск 8 имеет глухие основные и вспомогательные окна (на рисунке условно не показаны), которые расположены с обеих сторон ротора и обеспечивают разгрузку ротора от давления масла в осевом направлении. Прижим пластин к статору в зоне всасывания осуществляется за счет центробежной силы. При запуске насоса первоначальный прижим диска 4 обеспечивается тремя пружинами 2, а при работе насоса диск прижимается давлением масла.

Насос работает следующим образом. При вращении ротора 5 пластины под действием центробежной силы всегда прижаты к внутренней поверхности статора. Каждая пластина перемещается в пазах ротора в соответствии с профилем внутренней поверхности статора 6.

Каждая из камер между двумя соседними пластинами во время соединения с окнами всасывания 11 увеличивает свой объем и заполняется маслом, а пространство под лопатками – через окна 10. Эта камера во время соединения с окнами нагнетания 14 уменьшает свой объем, вытесняя масло в полость нагнетания. За один оборот ротора производится два полных цикла всасывания и нагнетания масла. Благодаря диаметрально противоположному расположению камер нагнетания и всасывания нагрузка на ротор 5 от давления масла со стороны полостей нагнетания уравновешивается, и вал насоса передает только крутящий момент. Для предотвращения утечек масла по валу 9 насоса во фланце установлена манжета 1 из маслостойкой резины. Стык между корпусом и крышкой уплотняется круглым кольцом 12 из маслостойкой резины.

Насос может быть установлен в горизонтальном, вертикальном положении над уровнем масла и с погружением в него. Последнее обеспечивает более благоприятные условия работы, но затрудняет наблюдение при эксплуатации.

4.1.3. Основные технические параметры

| Параметр

| Типоразмер

|

| БГ12 –

21АМ

| БГ12 –

21М

| БГ12 –22АМ

| БГ12 –

22М

| БГ12 –23АМ

| БГ12–23М

| БГ12–24АМ

| БГ12–24М

| БГ12–25АМ

|

| Номинальная подача, л/мин

| 5,4

|

| 14,6

| 19,4

| 25,5

|

|

|

| 105,6

|

| Рабочий объем, см3

|

|

| 12,5

|

|

|

|

|

|

|

| Номинальное давление, МПа

| 12,5

|

| Число оборотов, об/мин

|

|

| Потребляемая мощность, кВт

|

| 3,06

| 4,6

| 5,65

| 6,94

| 8,45

| 15,1

| 19,6

|

|

| Объемный КПД

| 0,72

| 0,75

| 0,78

| 0,81

| 0,85

| 0,88

| 0,8

| 0,86

| 0,88

|

| Общий КПД

| 0,55

| 0,6

| 0,65

| 0,7

| 0,75

| 0,8

| 0,73

| 0,75

| 0,83

|

| Масса, кг

| 9,2

| 24,4

|

* Максимальное давление на выходе из насоса 14 МПа.

Лабораторная работа №5

Гидроцилиндры поршневые

Гидроцилиндр преобразует гидравлическую энергию в механическую и осуществляет прямолинейные перемещения поэтому его называют гидравлическим линейным двигателем.

Гидроцилиндры классифицируются по направлению действия рабочей жидкости (одностороннего и двустороннего действия) и по конструкции рабочей камеры (поршневые, плунжерные, телескопические, мембранные, сильфонные). В гидроприводах машин общепромышленного назначения широкое распространение получили поршневые гидроцилиндры с односторонним штоком и телескопические гидроцилиндры.

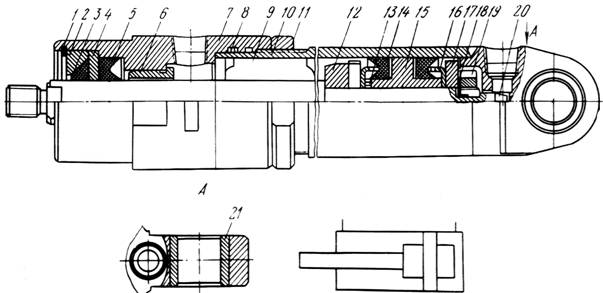

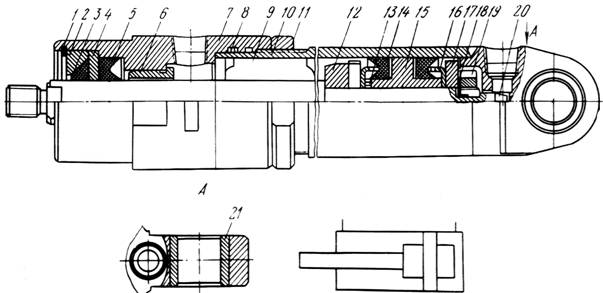

Рис. 5.1. – Конструкция гидроцилиндра двустороннего действия: 1 – упорное кольцо; 2, 4, 17 – кольца; 3 – грязесъемное кольцо; 5, 14 – уплотнительные манжеты; 6 – втулка; 7 – направляющая обойма; 8, 13 –уплотни тельные кольца; 9 –шток; 10 – гильза цилиндра; 11 – гайка; 12 –демпферное кольцо; 15 – поршень; 16 –держатель манжеты; 18 – стопорная шайба; 19 –гайка; 20 –хвостовик; 21 –втулка проушины

Гидроцилиндры строительно-дорожных машин изготавливаются по нормали ОН 22–176-69 и работают при номинальном давлении 16 МПа при температуре окружающей среды от – 40 до +50°С.

Гидроцилиндры поршневые по нормали ОН 22–176-69 выполняются с диаметрами поршня от 32 до 220 мм и штока от 16 до 140 мм, ходом поршня от 60 до 2800 мм в зависимости от исполнения.

Применение гидроцилиндров

1) Металлообрабатывающие станки и машины: движения подачи для инструмента и обрабатываемой детали; зажимные приспособления; движения резания на строгальных, долбежных и протяжных станках; движения на прессах; движения на машинах для литья под давлением.

2) Транспортные и подъемные устройства: движения при опрокидывании, подъеме и повороте в погрузчиках-опрокидывателях, вилочных погрузчиках и т.д.

3) Самоходные устройства: экскаваторы, ковшовые погрузчики, тракторы, штабелеукладчики, бетононасосный транспорт.

4) Самолеты: подъемные, опрокидывающие и поворотные движения для шасси, щитков и закрылков и т.д.

5) Суда: перемещения руля, регулировка судового гребного винта.

ЧАСТЬ ΙI. Экспериментальное изучение работы гидромашин

Лабораторная работа №6

Объемной гидромашины

Цель работы: Построить по опытным данным рабочие характеристики объемной гидромашины. Определить теоретическую подачу насоса и величину утечек жидкости.

6.1.Общие сведения

Гидравлическими машинами называются машины, которые сообщают протекающей через них жидкости механическую энергию (насос), либо получают от жидкости часть энергии и передают её рабочему органу для полезного использования (гидравлический двигатель).

Объёмные гидромашины (к которым относятся поршневые, шестерённые, радиально- и аксиально-поршневые и т.д.) работают за счёт изменения объёма рабочих камер, периодически соединяющихся с входным и выходным патрубками.

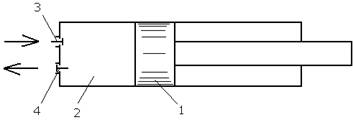

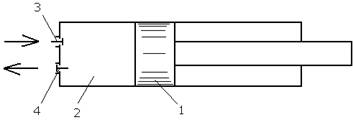

Рис.6.1. – Схематичное изображение поршневого насоса

Простейшая схема объёмного поршневого насоса представлена на рис. 6.1. В этом насосе возвратно-поступательно движущийся поршень 1 вытесняет жидкость из цилиндра 2 через открывающийся при этом нагнетательный клапан 4. При обратном ходе поршня в цилиндре создаётся разряжение и жидкость всасывается в цилиндр через всасывающий клапан 3.

Рабочий объем гидромашины – объем жидкости, пропускаемый через гидромашину при отсутствии утечек за один оборот вала.

Объемной подачей жидкости  называется, в общем случае, отношение объема

называется, в общем случае, отношение объема  перемещаемой жидкости ко времени

перемещаемой жидкости ко времени  ее перемещения

ее перемещения

, м3/с (л/мин).

, м3/с (л/мин).

Теоретическая (идеальная) объемная подача  это произведение рабочего объема гидромашины

это произведение рабочего объема гидромашины  на частоту вращения n вала этой гидромашины

на частоту вращения n вала этой гидромашины  .

.

Для оценки качества работы насосов на режимах, отличающихся от номинальных, используются различного рода характеристики, полученные при испытаниях.

К основным рабочим характеристикам насосов обычно относят изменение подачи в зависимости от давления при постоянной частоте вращения приводного вала.

Описание опытной установки

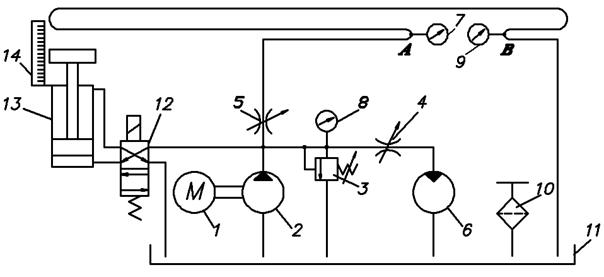

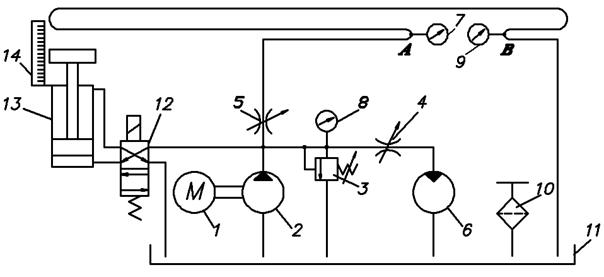

Рис.6.2. – Схема опытной установки

Работа проводится на установке (рис. 6.2.), которая состоит из насосного агрегата (электродвигателя 1 и насоса 2), дросселя 4, мерного бака 5 и основного бака 6.

Для снятия характеристик установлены: манометр 3 (для измерения давления), тахометр (для измерения частоты вращения, на схеме условно не показан) и секундомер (на схеме условно не показан).

6.3.Порядок проведения работы

1. Выставить показания тахометра и секундомера на «ноль».

2. Установить рычаг на мерном баке 5 в горизонтальное положение (перекрывая слив из мерного в основной бак).

3. С помощью дросселя 4 установить определенное давление в магистрали.

4. Включить установку (при включении установки одновременно включаются в работу тахометр и секундомер).

5. Набрать в мерный бак 5 30-50 мл жидкости и выключить установку.

6. Записать показания манометра, секундомера и тахометра в таблицу 6.1. По линейке определить уровень жидкости в мерном баке и это значение также занести в таблицу 6.1.

7. Установить рычаг на мерном баке 5 в вертикальное положение (открыв слив из мерного в основной бак).

8. Опыт повторить 6 раз при различных значениях развиваемого насосом давления.

Лабораторная работа №7

Общие сведения

Аксиально-поршневая гидромашин -машина, у которой рабочие камеры вращаются относительно оси ротора, а оси поршней или плунжеров параллельны оси вращения или составляют с ней угол меньше 45°. Насосы и гидромоторы с аксиальным или близком к аксиальному расположением цилиндров, являются наиболее распространенными в гидравлических системах (гидроприводах).

7.1.1. Аксиально-поршневая машина с двойным несиловым карданом

В аксиально-поршневых насосах с наклонным блоком кинематическая и силовая связи ведущего и ведомого валов чаще всего осуществляются с помощью одинарного или двойного (рис. 7.1) карданов. Двойной кардан осуществляет кинематическую связь, т.к. нагружен лишь моментами трения блока цилиндров и инерционных сил. Данный тип кардана принято называть несиловым.

Рис. 7.1. – Кинематическая схема карданного механизма

Двойной кардан имеет два центра качения и применяется для устранения асинхронности угловых скоростей ведущего и ведомого валов. Этот кардан состоит из двух последовательно соединенных одинарных карданов. Двойной кардан практически обеспечивает синхронность движения ведомого и ведущего валов при условии, что оси входного и выходного валов (рис. 7.1) образуют с осью промежуточного шарнирного звена одинаковые углы  (где

(где  – угол между осями ведущего и ведомого валов), а оси их шарниров параллельны и лежат в одной плоскости.

– угол между осями ведущего и ведомого валов), а оси их шарниров параллельны и лежат в одной плоскости.

Конструктивная схема машины с двойным несиловым карданом представлена на рис. 7.2. При работе в режиме насоса вращательное движение от вала 1 через карданный вал 3 передается блоку цилиндров 4. Поршни 10,взаимодействуя с шатунами 11,совершают возвратно-поступательные движения, последовательно осуществляя такты всасывания и нагнетания.

Рис. 7.2. – Конструкция аксиально-поршневой гидромашины с двойным несиловым карданом

При работе в режиме гидромотора рабочая жидкость из напорной линии гидросистемы поступает в отверстиекрышки 7 и через окно торцового распределителя подается в камеры блока цилиндров, создавая на поверхностях поршней 10 силы гидростатического давления. Силы давления через шатуны 11 передаются фланцу вала 1. Окружные составляющие этих сил создают крутящий момент на валу и приводят его во вращение. Часть крутящего момента карданным валом 3 передается блоку цилиндров 4,обеспечивая синхронное вращение вала и блока, цилиндров. Утечки рабочей жидкости из внутренней полости насоса-мотора отводятся через дренажные отверстия, заглушённые пробками 9. Предварительный осевой поджим карданного вала и блока цилиндров осуществляется пружинами 2 и 5. 3ащита машины от перегрузки давлением обеспечивается предохранительным клапаном, размещенным в клапанной коробке 6. Через двойной несиловой кардан в этих машинах передается при установившемся режиме только момент, необходимый для преодоления потерь на трение, а в переходных режимах – дополнительно момент на преодоление сил инерции вращающегося блока 4.

7.1.2. Аксиально-поршневая машина бескарданного типа

Универсальный шарнир (кардан) сложен в изготовлении и является наименее надежным узлом насоса, увеличивающим габариты гидромашины. Поэтому широкое применение получили гидромашины бескарданного типа (рис. 7.3). В данной конструкции приводная шайба (диск) 8 связана с цилиндровым блоком 1 через шатуны 4 поршней 3. Распределитель 2 в данных гидромашинах обычно выполняется сферическим. Центрирование блока 1 относительно распределительного золотника 2 осуществляется центральным пальцем 7, а начальный прижим к нему блока – пружиной.

Рис. 7.3. – Аксиально-поршневой гидромотор бескарданного типа

Привод блока цилиндров (рис. 7.3) осуществляется за счет непрерывного обкатывания поршневых штоков 4 по внутреннему конусу юбки поршней 3: при повороте вала 5 из нейтрального положения на некоторый угол шток 4 приходит в контакт с юбкой поршня 3 и при дальнейшем повороте вала ведет блок цилиндров 2. Жидкость под давлением р 2 подается в рабочие камеры через крышку 6.

На блок цилиндров в этих гидромашинах передается только моменты от сил трения и инерции при ускорении и замедлении. Полезный крутящий момент на блок цилиндров не передается.

Описание опытной установки

Рис. 7.4. – Схема опытной установки

Работа проводится на установке (рис. 7.4), которая состоит из насосного агрегата (электродвигателя 1 и насоса 2), распределительного устройства 4, кранового распределителя 5, испытываемых гидромоторов 6 (с двойным несиловым карданом) и 7 (бескарданного типа), мерного 8 и основного 9 баков.

Для измерения давления установлен манометр 3, для измерения времени заполнения мерного бака 8 установлен секундомер (на схеме условно не показан).

Порядок проведения работы

1. Установить рычаг переключения кранового распределителя 5 в левое (при исследовании гидромашины с двойным несиловым карданом) положение.

2. Установить распределитель 4 в правое положение, при котором жидкость будет подаваться в гидромотор («на слив»).

3. Включить установку. Ручным тахометром измерить частоту вращения вала гидромотора и значение записать в таблицу 7.1.

4. Установить секундомер на «ноль»

5. Установить распределитель 4 в левое положение, при котором жидкость будет подаваться в мерный бак.

6. В мерный бак набрать 50-100 мл, при этом секундомером автоматически измеряется время заполнения мерного бака. Измерить давление в системе по манометру 3. Результаты измерений внести в таблицу 7.1

7. Установить распределитель 4 в правое положение, при котором жидкость будет подаваться в гидромотор и повторить опыт 3 раза.

8. Установить рычаг переключения кранового распределителя 5 в правое (при исследовании гидромашины бескарданного типа) положение и повторить п.2-7.

Лабораторная работа №8

Гидромотора

Цель работы: научиться на практике определять и рассчитывать основные параметры гидромотора и изучить их взаимосвязь. Построить характеристики гидромотора.

Общие сведения

К числу основных параметров гидромоторов относятся:

• крутящий момент М гм;

• рабочий объем V 0гм;

• перепад давлений Δ р гм;

• эффективная мощность N ф.гм;

• общий, объемный и механический КПД.

Рабочим объемомV 0гм гидромотора называется объем рабочих камер, освобождаемый за один оборот его вала и заполняемый рабочей жидкостью, нагнетаемой насосом. Если мотор не нагружен, то давление рабочей жидкости минимально, утечки пренебрежительно малы и подача насоса полностью воспринимается камерами мотора, вал которого вращается с числом оборотов n гм. Следовательно,

,

,

где ηоб.гм – объемный КПД гидромотора.

Под перепадом давлений Δ р гм = р н – р слпонимается разность давлений в напорной и сливной полостях гидромотора.

Средний теоретический крутящий момент на валу гидромотора определяется выражением:

.

.

Эффективная мощность гидромотора выражается формулой:

,

,

где n гм – число оборотов вала гидромотора в минуту, нагруженного моментом М гм.

Потребляемая гидромотором мощность определяется уравнением:

.

.

Общий КПД гидромотора определяется формулой:  , %.

, %.

Взаимосвязь параметров гидромоторов выражается нагрузочными и регулировочными характеристиками. На нагрузочной характеристике представляется зависимость эффективной N ф.гм и потребляемой N мощностей, общего КПД η от перепада давления Δ р гм или фактического (нагрузочного) момента М гм. Регулировочная характеристика выражает зависимость параметров гидромотора от числа оборотов его вала при постоянном крутящем моменте (давлении).

Описание опытной установки

Рис. 8.1. – Схема опытной установки

Схема лабораторной установки представлена на рис. 8.1. Она включает электродвигатель 1 и насос 2. Для предохранения системы от перегрузок служит предохранительный клапан 3. Изменение расхода и давления производится дросселями 4 и 5. В системе предусмотрен фильтр 10 для очистки попадающего в бак 11 воздуха. По манометрам 7 и 9 определять давление в точках А или В длинного трубопровода. Давление насоса определяется по манометру 8.

На данной экспериментальной установке можно производить исследования авиационного аксиально-поршневого гидромотора 6 или одноштокового гидроцилиндра 13. Изменение направления рабочей жидкости при исследовании гидромотора производится автоматически распределителем 12. Длина хода поршня гидроцилиндра измеряется по линейке 14.

Порядок проведения работы

1. Полностью закрыть дроссель 5 и полностью открыть дроссель 4.

2. Измерить давление перед гидромотором 6 при полностью открытом дросселе 4 (n гм = 0).

3. Изменяя открытие дросселя 4, измеряем давление по манометру 8 и ручным тахометром измеряем частоту вращения вала гидромотора n гм (8-10 опытов). Результаты измерений вносим в таблицу 8.1.

Лабораторная работа №9

Характеристики

Цель работы: ознакомиться с устройством и принципом действия шестеренного насоса и снять его рабочие характеристики.

Общие сведения

Наиболее широко распространенными шестеренными гидромашинами являются шестеренные насосы с внешним зацеплением (рис. 9.1) типа НШ. Конструктивно они состоят из алюминиевого корпуса 1, в расточках которого помещены ведущая 10 и ведомая 4 шестерни, выполненные заодно с цапфами, опирающимися на бронзовые втулки 2 и 11. Втулки служат подшипниками для шестерен и уплотняют их торцовые поверхности.

Рис. 9.1. – Конструкция шестеренного насоса типа НШ

Для уменьшения внутренних перетечек масла через зазоры между торцовыми поверхностями шестерен и втулок в насосе применена автоматическая компенсация величины зазоров по торцам шестерен. Резиновое уплотнение 13,направляемое пластинкой 12, изолирует втулки от перекоса под действием поджимающего давления.Вытекание масла предотвращается уплотнительными кольцами 9 и 3. Вал ведущей шестерни уплотнен резиновой манжетой 7, закрепленной упорным 6 и стопорным кольцами 5, помещенными в крышку 8.

Шестеренные насосы с внешним зацеплением, просты по конструкции и отличаются надежностью, малыми габаритами и массой. Максимальное давление, развиваемое этими насосами, обычно 10 МПа и, иногда достигает, 15 – 20 МПа или 30 МПа. Подача насосов, предназначенных для работы на низких давлениях, доходит до 1000 л/мин. Насосы отличаются большим сроком службы до 5000 ч.

Максимальные частоты вращения составляют 2500…4000 об/мин, для насосов небольших подач допускаются более высокие частоты вращения. Объемный КПД шестеренных насосов современных образцов при номинальных режимах работы 0,95 – 0,96 и общий КПД 0,87 –0,9. Шестеренные насосы пригодны для работы при самовсасывании.

Эти насосы отличаются компактностью, малым количеством подвижных деталей и простотой конструкции. Теоретическая подача шестеренного насоса определяется по формуле:

, м3/с

, м3/с

где m – модуль зубчатых колес; z – число зубьев колеса;

b – ширина колес.

Подача шестеренного насоса определяется лишь параметрами зацепления и не зависит от объема зубьев. Фактическая подача насоса будет меньше расчетной на величину объемных потерь. Эти потери, в свою очередь, состоят из утечек (перетечек) жидкости через зазоры из камеры нагнетания в камеру всасывания и во внешнюю среду, а также потерь на всасывании.

Объемные потери характеризуются объемным КПД определяемым по формуле:  .

.

Средняя расчетная мощность шестеренного насоса:

, Вт

, Вт

где р – давление насоса.

Описание опытной установки

Схема лабораторной установки представлена на рис. 9.2. Она включает электродвигатель 1 и шестеренный насос 2 типа НШ-10. Для предохранения системы от перегрузок служит предохранительный клапан 6. Изменение расхода и давления производится регулятором потока 8. Распределитель 9 служит для переключения потока жидкости либо в основной бак 12 либо в мерный бак 11. К нему подключен секундомер (на схеме условно не показан).

Рис. 9.2. – Схема опытной установки

Для определения расхода жидкости имеется стеклянный мерный цилиндр 11 диаметром D = 150 мм с мерной линейкой. Клапан 10 служит для слива жидкости из мерного бака в основной бак 12. Давление в нагнетательном трубопроводе измеряется манометрами 3 и 5.

При полном открытии вентиля 4 жидкость идет по линии наименьшего сопротивления, минуя фильтр 6.

Порядок проведения работы

1. Переключить распределитель 9 в правое положение (жидкость будет поступать в мерный бак 11).

2. При открытом клапане 10 включить установку. С помощью регулятора потока 8 установить определенное давление в напорной магистрали по манометру 3.

3. Закрыть клапан 10 с помощью рычага, который нажимает на кнопку, подавая сигнал на переключение распределителя 9 и включение секундомера. Через 5-15 секунд открыть клапан 10, одновременно необходимо заметить уровень жидкости в мерном сосуде 11. При этом секундомер автоматически отключается.

4. Опыт повторить 6…8 раз при различных значениях развиваемого насосом давления.

5. Переключить распределитель 9 в левое положение (жидкость будет поступать в основной бак 12).

Данные опытов и расчетов заносятся в таблицу 9.1.

Лабораторная работа №10

Общие сведения

Благодаря малым габаритным размерам и несложной конструкции, пластинчатые гидромашины широко применяются в гидроприводах станков, автоматических линий и других стационарных машин, работающих в закрытых помещениях. Пластинчатый регулируемый насос типа Г 12-53 работает при давлении р =6,3 МПа, частоте вращения n =1450 об/мин и номинальной подаче Q =24,6 л/мин.

Рис. 10.1. – Конструкция насоса типа Г 12-53

Конструкция насоса данного типа представлена на рис. 10.1. В корпусе 1 и крышке 2, скрепленных винтами, установлен рабочий комплект. Комплект состоит из ротора 18 с пластинами 22, подвижного внутреннего кольца статора 23, неподвижного наружного кольца статора 24, плоского распределительного диска 4 и распределительного диска 17 с уплотнительной шейкой. Рабочий комплект скреплен двумя винтами 33. Ротор шейками установлен в подшипники скольжения 5, 16 и посажен на шлицы вала 15, свободно вращающегося в шариковых подшипниках.

Плоский диск имеет окно 20 для всасывания и вспомогательное окно 6 для нагнетания рабочей жидкости. Диск с шейкой имеет вспомогательное окно всасывания 19, окно нагнетания 10 и отверстия 12 для подвода рабочей жидкости под пластины. В корпусе закреплен качающейся узел внутреннего статора, включающий в себя неподвижную 31 и подвижную 32 опоры.

В отверстии наружного кольца статора установлен ограничитель 21, поддерживающий внутреннее кольцо статора при остановке насоса. В корпусе расположен регулировочный винт 35, перемещающийся в резьбовой гайке 34. С противоположной стороны корпуса расположен механизм регулирования подачи насоса, состоящий из корпуса регулятора 30, плунжера 29, пружины 28, упора 27 и винта 26 с герметичной гайкой 25. Вал наоса уплотняется манжетой 14, установленной во фланце 13.

При вращении вала с ротором, пластины (под действие центробежной силы в момент запуска и давления рабочей жидкости при работе) прижаты к рабочей поверхности внутреннего кольца статора и перемещаются в пазах ротора копируя профиль рабочей поверхности статора. При этом объем камеры между пластинами увеличивается во время соединения ее с окнами всасывания в дисках и заполняется рабочей жидкостью. Во время соединения с окнами нагнетания объем камеры уменьшается и жидкость вытесняется через эти окна. Под действием давления жидкости рабочий комплект прижимается к торцу крышки. Внутреннее кольцо статора имеет меньшую высоту, чем наружное кольцо. Это обеспечивает перемещение внутреннего кольца при регулировании подачи насоса. Мех

называется, в общем случае, отношение объема

называется, в общем случае, отношение объема  перемещаемой жидкости ко времени

перемещаемой жидкости ко времени  ее перемещения

ее перемещения , м3/с (л/мин).

, м3/с (л/мин). это произведение рабочего объема гидромашины

это произведение рабочего объема гидромашины  на частоту вращения n вала этой гидромашины

на частоту вращения n вала этой гидромашины  .

.

(где

(где  – угол между осями ведущего и ведомого валов), а оси их шарниров параллельны и лежат в одной плоскости.

– угол между осями ведущего и ведомого валов), а оси их шарниров параллельны и лежат в одной плоскости.

,

, .

. ,

, .

. , %.

, %.

, м3/с

, м3/с .

. , Вт

, Вт