МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Пищевых производств

(МГУПП)

Кафедра «Автоматика, мехатроника и электротехника»

Системы управления

Технологическими процессами и информационные технологии

Методические указания к выполнению практических занятий

для студентов специальностей 260505 «Технология детского и

функционального питания» и 260501 «Технология продуктов

общественного питания»

Москва 2012

Составитель Н.А.Семина, к.т.н., доц.

Методические указания к выполнению практических занятий составлены в соответствии с рабочей программой по курсу «Системы управления технологическими процессами и информационные технологии», читаемому специалистам и освещают все основные разделы дисциплины в соответствии с программой. В методические указания включены практические работы, цель которых расширить теоретические знания студентов и привить навыки работы с измерительными приборами и средствами автоматизации. Методические указания включают: общие методические указания по выполнению практических занятий, правила техники безопасности при выполнении практических работ, основные понятия измерительной техники и метрологии, содержание практических занятий, порядок выполнения и оформления индивидуальных работ, контрольные вопросы.

Утверждены к изданию УМС МГУПП

© МГУПП, 2012

Введение

Системы управления технологическими процессами пищевой и перерабатывающей промышленности должны обеспечить требуемое протекание различных технологических процессов путем поддержания оптимальных режимов работы технологического оборудования, гарантирующих выпуск качественной продукции, что невозможно без применения современных разработок теории и практики автоматического управления, использования вычислительной техники.

Практические занятия являются составной частью курса «Системы управления технологическими процессами и информационные технологии». Цель их проведения – расширение и углубление теоретических знаний и приобретение практических навыков работы с измерительными приборами и средствами автоматизации.

В ходе практических занятий студенты знакомятся с основными типами и конструкциями приборов, применяемых в системах контроля и регулирования, методами и схемами испытания и поверки приборов и элементов схем автоматики, методами измерения технологических параметров, приобретают навыки чтения и монтажа измерительных схем автоматического регулирования.

Практические работы выполняются студентами под руководством преподавателя. Отчет о проделанной работе представляется каждым студентом отдельно.

Основные понятия измерительной техники и

Метрологии

Автоматизация производственных процессов неразрывно связана с измерением физических: величин. Под измерением понимает экспериментальное определение численного соотношения между измеряемой физической величиной и значением, принятым за единицу изменения. Дляпроведения измерений используют чувствительные элементы (датчики) и измерительные приборы.

Датчиками называют устройства, предназначенные для измерения и преобразования контролируемой или регулируемой величины в выходной сигнал, удобный для дистанционной передачи и дальнейшей обработки.

Измерительными приборами называют устройства, предназначенные для прямого или косвенного сравнения измеряемой величины с единицей измерения и определения полученных результатов по отсчетному устройству.

Измерительные приборы и датчики разрабатываются в соответствии с Государственной системой приборов и средств автоматизации (ГСП). ГСП включает в себя нормализованный ряд приборов, предназначенных для локального применения, а также устройства, применяемые для построения схем управления. Эти устройства могут быть гидравлического, электрического и пневматического типов. В свою очередь, они подразделяются на устройства для получения и обработки контролируемой информации, выработки командной информации, воздействия на технологический процесс, а также на преобразователи контрольной и командной информации.

Вследствие несовершенства методов измерений и самих измерительных приборов, результаты измерений несвободны от искажений, называемых ошибками или погрешностями. Для определения степени достоверности полученного результата, т.е. степени его соответствия истинному значению измеряемой величины, необходимо знать погрешность прибора при данном измерении. Существует несколько видов погрешностей.

Абсолютной погрешностью измерительного прибора называется разность между его показаниями и истинным значением измеряемой величины. Поскольку последнее установить нельзя, в измерительной технике используют так называемое действительное значение, полученное посредством образцового прибора. Таким образом, абсолютная погрешность представляет собой разность

,

,

где  - показание измерительного прибора;

- показание измерительного прибора;

- действительное значение измеряемой величины.

- действительное значение измеряемой величины.

Абсолютная погрешность имеет размерность измеряемой величины. Для нахождения действительного значения измеряемой величины показание прибора складывают со значением поправки, численно равной абсолютной погрешности, взятой с обратным знаком, т.е.  .

.

Относительная погрешность измерительного прибора определяется по формуле:

.

.

Приведенной погрешностью называется выраженное в процентах отношение абсолютной погрешности к диапазону N шкалы измерительного прибора:

.

.

Классы точности приборов. Класс точности средства измерения представляет собой обобщенную характеристику, определяемую пределами допустимых погрешностей, а также другими свойствами средств измерений, влияющими на точность, значения которых устанавливают в стандартах на отдельные виды средств измерений. Обычно для измерительных приборов класс точности устанавливают по заранее заданной допустимой основной приведенной погрешности (основной погрешностью называют погрешность средства измерения при нормальных условиях). По ее величине измерительные приборы делят на классы точности от 0,05 до 4,0. В большинстве случаев класс точности выпускаемых промышленных приборов равен 0,25; 0,5; 1,0; 1,5. Например, прибор класса точности 0,5 имеет максимально допустимую основную приведенную погрешность ±0,5%. Класс точности прибора обычно указывается на его шкале.

Наряду с величиной погрешности работа измерительного прибора характеризуется вариацией, чувствительностью и запаздыванием.

Вариация характеризует постоянство показаний измерительных приборов и определяется при их поверке как модуль разности значений  и

и  , найденных в каждой поверяемой точке диапазона измерений:

, найденных в каждой поверяемой точке диапазона измерений:

,

,

где  - абсолютная погрешность найденная при прямом ходе, т.е. при подходе к каждой из поверяемых точек диапазона измерения со стороны меньших значений измеряемого параметра;

- абсолютная погрешность найденная при прямом ходе, т.е. при подходе к каждой из поверяемых точек диапазона измерения со стороны меньших значений измеряемого параметра;

- абсолютная погрешность, найденная при обратном ходе, т.е. при подходе к каждой из поверяемых точек диапазона измерения со стороны бóльших значений измеряемого параметра.

- абсолютная погрешность, найденная при обратном ходе, т.е. при подходе к каждой из поверяемых точек диапазона измерения со стороны бóльших значений измеряемого параметра.

Чувствительностью измерительного прибора  называется отношение линейного или углового перемещения

называется отношение линейного или углового перемещения  указателя прибора к приращению измеряемой величины

указателя прибора к приращению измеряемой величины  , вызывающему это перемещение:

, вызывающему это перемещение:

.

.

При этом под порогом чувствительности понимают то наименьшее изменение измеряемой величины, которое вызывает изменение в показаниях измерительного прибора.

Запаздывание определяется промежутком времени от момента изменения измеряемой величины до момента указания этого изменения прибором. Это – время, которое необходимо для прохождения сигнала по всем узлам и линиям связи прибора.

Поверка приборов. Для определения погрешностей измерения и поправок к показаниям измерительных приборов их периодически подвергают поверке. С этой целью сопоставляются показания поверяемых и образцовых приборов, причем показания последних принимают за действительные значения измеряемых величин. В качестве образцового выбирают прибор, класс точности которого в 3-4 раза выше класса точности поверяемого прибора. Поверку производят при прямом (при повышении параметра) и обратном (при понижении параметра) ходах стрелки поверяемого прибора на всех его цифровых отметках. Одновременно определяя показания образцового прибора. По полученным данным вычисляют абсолютную и приведенную погрешности. Поверяемый прибор пригоден к эксплуатации, если максимальное из вычисленных значений приведенной погрешности не превышает допустимого значения приведенной погрешности.

Градуировкой измерительного прибора называют операцию, посредством которой деления шкалы прибора придают значения, выраженные в установленных единицах измерения. Иногда шкалы строят в безразмерных или относительных единицах. При градуировке экспериментально находят зависимость между значениями измеряемой величины и количеством делений на шкале прибора (или же зависимость между значениями измеряемой величины и значениями некоторой косвенной величины). Обычно эту зависимость представляют в виде градуировочных таблиц или графически в прямоугольной системе координат: по оси абсцисс откладывают деления по шкале прибора (или же значения косвенной величины), а по оси ординат – действительные значения измеряемой величины. Для градуировки технических измерительных приборов применяют образцовые приборы.

3. содержание практических занятий

Работа 1

Цель работы

1. Ознакомление с экспериментальным методом определения переходной характеристики объекта регулирования.

Теоретическое введение

Объектом регулирования называется технологический аппарат, агрегат или машина, в которой осуществляется процесс регулирования одного или нескольких физических параметров. Регулируемой величиной или регулируемым параметром называется физическая величина (температура, давление, расход, уровень и т.д.), значение которой должно поддерживаться постоянным или изменяться по программе. Регулирующим воздействием называется воздействие на объект регулирования со стороны регулятора.

Объекты регулирования характеризуются тем, что через них непрерывно протекает вещество или энергия. Количества вещества или энергии, протекающей через объект или отбираемой от объекта, называется нагрузкой. Изменение нагрузки приводит к изменению регулируемого параметра; чтобы поддержать регулируемый параметр на заданном уровне, необходимо изменить приток вещества или энергии в объект в соответствии с новым значением нагрузки объекта.

Емкостью объекта регулирования называется количество содержащегося в нем в рассматриваемый момент времени вещества или энергии.

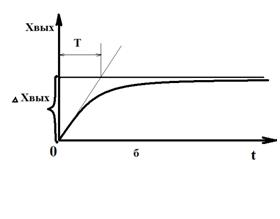

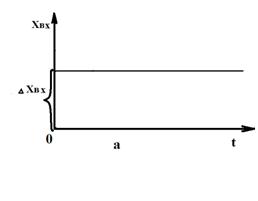

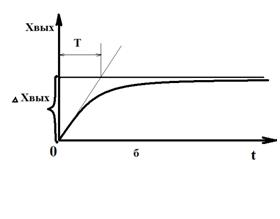

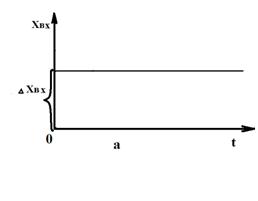

Наиболее неблагоприятные условия для регулирования имеют место при мгновенном (скачкообразном) нарушении баланса между приходом и расходом вещества или энергии в объекте регулирования. Кривая, которая показывает, как изменяется регулируемый параметр  во времени t при скачкообразном возмущении (изменении

во времени t при скачкообразном возмущении (изменении  ) и отключенном регуляторе, называется переходной характеристикой или кривой разгона объекта (рисунок 1).

) и отключенном регуляторе, называется переходной характеристикой или кривой разгона объекта (рисунок 1).

Рис. 1. Переходная характеристика одноемкостного объекта с

самовыравниванием

В некоторых объектах при нарушении равенства притока и расхода вещества или энергии регулируемый параметр принимает новое, постоянное значение без вмешательства извне. Такие объекты обладают свойством самовыравнивания. У объектов, не обладающих свойствами самовыравнивания, любое изменение регулируемого параметра не оказывает обратного воздействия на приток или расход вещества (энергии), в результате чего параметр будет изменяться непрерывно.

Переходная характеристика одноемкостного объекта с самовыравниванием является решением дифференциального уравнения:

где: Т – постоянная времени;

- значение выходной величины объекта регулирования;

- значение выходной величины объекта регулирования;

- значение входной величины объекта регулирования;

- значение входной величины объекта регулирования;

k – коэффициент передачи.

В соответствии с вышеизложенным, при

в уравнении (1) приобретает смысл переходной характеристики и решение уравнения при

в уравнении (1) приобретает смысл переходной характеристики и решение уравнения при  =0 имеет вид:

=0 имеет вид:

Переходная характеристика, представленная на рис. 1(б).может быть аппроксимирована уравнением передаточной функции

,

,

где: Т – постоянная времени;

p – оператор связи между функциями входных и выходных сигналов;

- значение выходной величины объекта регулирования;

- значение выходной величины объекта регулирования;

- значение входной величины объекта регулирования;

- значение входной величины объекта регулирования;

k – коэффициент усиления (передачи).

Переходная характеристика для одноемкостных объектов (рис.1) представляется собой экспоненту. Экспонента обладает свойством, при котором касательные, проведенные из любой ее точки, отсекают на линии, соответствующей новому установившемуся значению регулируемого параметра, одинаковые отрезки. Эти отрезки времени T называются постоянной времени объекта регулирования. Физическое значение постоянной времени T таково: это время, в течение которого регулируемый параметр, изменяясь в процессе самовыравнивания с постоянной скоростью, изменился бы от текущего значения до установившегося (потенциального).

Другой величиной, характеризующей объект регулирования, является коэффициент  . Коэффициент усиления показывает во сколько раз изменение регулируемого параметра (выходной величины) будет больше изменения входной величины – регулирующего воздействия при переходе от одного установившегося значения регулируемого параметра к другому.

. Коэффициент усиления показывает во сколько раз изменение регулируемого параметра (выходной величины) будет больше изменения входной величины – регулирующего воздействия при переходе от одного установившегося значения регулируемого параметра к другому.

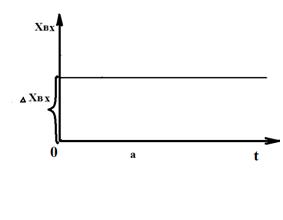

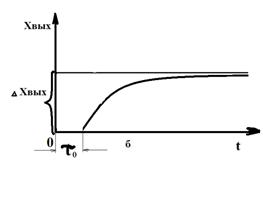

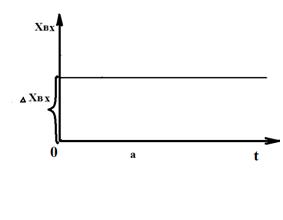

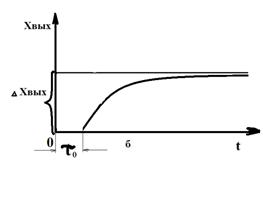

В системах автоматического регулирования изменение регулируемого параметра начинается не сразу, а через определенный промежуток времени после начала возмущающего воздействия. Требуется определенный промежуток времени до начала перемещения регулирующего органа. Начало перемещения регулирующего органа также не приводит к мгновенному изменению регулируемого параметра. Это явление называется запаздыванием. Различаются два вида запаздывания: чистое запаздывание и емкостное.

Чистое запаздывание  (передаточное, транспортное и дистанционное) – это время, в течение которого регулируемый параметр после начала действия возмущения не изменяется (рисунок 2.б).

(передаточное, транспортное и дистанционное) – это время, в течение которого регулируемый параметр после начала действия возмущения не изменяется (рисунок 2.б).

Переходное (емкостное) запаздывание  имеет место в многоемкостных объектах, когда несколько емкостей соединены между собой последовательно через различные сопротивления (тепловые, гидравлические и т.п.), что вызывает замедление перехода энергии или вещества из одной емкости в другую.

имеет место в многоемкостных объектах, когда несколько емкостей соединены между собой последовательно через различные сопротивления (тепловые, гидравлические и т.п.), что вызывает замедление перехода энергии или вещества из одной емкости в другую.

Обычно при определении переходных характеристик объектов регулирования оперируют величиной полного запаздывания

,

,

где  - время чистого запаздывания;

- время чистого запаздывания;

- время переходного запаздывания.

- время переходного запаздывания.

Рис. 2. Переходная характеристика статического объекта с запаздыванием

Порядок выполнения работы

1. Проверить схему соединений на эксплуатируемой установке, включить автоматический электронный мост и прогреть его в течение 3-5 минут.

2. С помощью автотрансформатора нанести на объект возмущающее воздействие изменением величины напряжения от 0 до 140В (величина возмущающего воздействия 140В), включить секундомер и через 30 секунд (выполнить 10 замеров), а затем через 60 секунд фиксировать измерение температуры с помощью контрольного термометра до установившегося значения. Данные наблюдений занести в таблицу 1.

3. Построить график  и сравнить его с кривой разгона.

и сравнить его с кривой разгона.

4. По графику определить:

а) коэффициент усиления объекта;

б) постоянную времени;

в) запаздывание.

5. Выключить установку.

5. Контрольные вопросы

1. Что называется объектом регулирования?

2. Что называется регулируемой величиной и регулируемым воздействием?

3. Что называется емкостью объекта регулирования?

4. Какая характеристика объекта называется переходной?

5. Объясните физический смысл коэффициента усиления объекта, постоянной времени и запаздывания.

6. Каким образом можно опытным путем определить переходную характеристику (кривую разгона)?

Работа 2

Цель работы

1. Ознакомление с принципом действия и техническим устройством первичного измерительного преобразователя - термометра сопротивления.

2. Проведение поверки термометра сопротивления.

Порядок выполнения работы

1. Ознакомиться с принципом действия и устройством термометров сопротивления.

2. Ознакомиться с методом поверки термометров сопротивления.

3. Выполнить поверку термометра сопротивления. Для этого включить переключателем нагревательный элемент печи и замерить действительные значения температуры в печи с помощью образцового ртутного термометра в контрольных точках 20, 30, 40,…, 150 °С. Одновременно с достижением температурой контрольных значений необходимо измерять сопротивление поверяемого термометра сопротивления с помощью уравновешенного моста.

4. Занести полученные данные в таблицу 2.

5. Рассчитать абсолютные и относительные погрешности.

6. Построить графики  и

и  .

.

5. Контрольные вопросы

1. Назовите типы термометров сопротивления и объясните принцип их действия.

2. Назовите достоинства и недостатки термометров сопротивления.

3. Изложите методику поверки термометров сопротивления.

4. Как определяют абсолютные и относительные погрешности для термометров сопротивления?

5. Приведите примеры использования термометров сопротивления в системах автоматического контроля и регулирования.

Работа 3

Цель работы

1. Ознакомление с устройством и принципом действия автоматических электронных потенциометров.

2. Проведение поверки градуировки потенциометра типа КСП при помощи образцового переносного потенциометра.

Порядок выполнения работы

1. Ознакомиться с принципом действия и устройством автоматического электронного потенциометра КСП, а также с методикой его поверки.

2. Включить прибор в сеть для прогрева (5-10 мин)

3. Проверить и осуществить корректировку «механического нуля», показывающей и регистрирующей частей прибора.

4. К входным клеммам прибора вместо термоэлектрического термометра подключить образцовый переносной потенциометр.

5. Постепенно изменяя величину ЭДС на образцовом потенциометре, провести поверку всех оцифрованных отметок шкалы автоматического потенциометра при прямом и обратном ходе.

6. Занести полученные данные в таблицу 5

5. Контрольные вопросы

1. Каково назначение автоматических электронных потенциометров?

2. Каким образом осуществляется температурная компенсация холодных спаев термоэлектрических термометров?

3. Назовите особенности измерительной схемы потенциометров.

4. В чем преимущество компенсационного метода измерения?

5. Влияют ли изменения напряжения питания на работу потенциометрической схемы измерения?

Работа 4

ЖИДКОСТИ

Цель работы

1. Ознакомление с устройством и работой микропроцессорных приборов фирмы «Burkert», составляющих систему регулирования и измерения расхода жидкости.

2. Приобретение навыков работы с микропроцессорными системами управления.

2. Устройство и работа микропроцессорных приборов контроля и

Регулирования

Прогресс и развитие отраслей пищевого комплекса неразрывно связаны с повышением уровня автоматизации производственных процессов на базе широкого использования микро-ЭВМ, роботов и гибких автоматизированных систем.

В настоящее время ведутся большие работы по автоматизации технологических процессов мясной и молочной промышленности, включающие разработку локальных систем автоматического регулирования и автоматизированных систем управления технологическими процессами с использованием средств вычислительной техники и новейшими техническими разработками.

Синтез автоматизированных систем управления не представляется возможным без использования современных технических средств контроля и регулирования. Одним из ведущих производителей является фирма Burkert. Этой фирмой производятся приборы контроля таких технологических параметров как температура, давление, расход уровень, а также приборы, предназначенные для измерения состава и качества различных сред. К ним относятся концентратомеры и рН -метры.

Большим выбором, высокой надежностью и простотой подключения отличаются электромагнитные и пневматические клапаны дистанционного управления как отсечные, так и регулирующие.

Конструкции приборов контроля и регулирования отличаются высокой степенью стандартизации и унификации. Все первичные измерительные преобразователи имеют унифицированный сигнал 4-20 мА постоянного тока, что позволяет их непосредственно подключать к микроконтроллеру или, через интерфейс, к промышленному персональному компьютеру.

Использование выпускаемого этой фирмой контроллера дает возможность осуществлять стабилизацию таких технологических параметров как температура, давление, расход, уровень.

Встроенный ПИД-регулятор с внутренней и внешней установкой параметров настройки дает возможность управления с использованием трех типов входных сигналов: частотного, токового и параметрического.

Каждый из первичных измерительных преобразователей имеет встроенный микропроцессор, программирование которого осуществляется тремя клавишами с использованием дисплея на жидких кристаллах, расположенного в верхней части прибора.

Приборы контроля и исполнительные механизмы могут быть включены либо непосредственно "простое подключение" между собой, либо к компьютерной сети управления с использованием промышленных персональных компьютеров и перепрограммируемых логических контроллеров. Такие системы управление носят название «безщитовой автоматизацией».

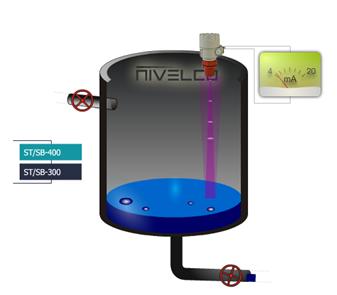

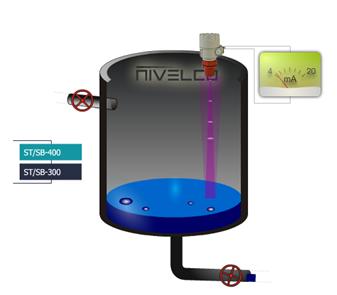

Ультразвуковой преобразователь уровня модели 8175 состоит из ультразвукового датчика и блока управления с 8-ми позиционным многоязыковым индикатором, заключенным в пластиковый корпус с классом защиты IP65 (рисунок 10). Преобразователь питается напряжением 18-32В= и имеет 3-х проводной выход 4…20мА непосредственно для управления клапаном, для PLC-контроллера или внешней индикации. Простое и быстрое программирование устройства обеспечивается функциями “Teach-In” и “Simulation”. Различная форма емкостей (цилиндр, куб, сфера) может быть просто запрограммирована через задание фиксированных промежутков уровня или шаг за шагом через заполнение емкости равными порциями жидкости. Измеренная величина может отображаться как уровень, расстояние (в см., м., дюймах или футах) или непосредственно в единицах объёма (литр, м3, галлон, us-галлон). Неконтактное непрерывное измерение уровня для жидкостей в открытых или закрытых емкостях.

Настенный и панельный варианты исполнения датчика модели 8175 оснащены встроенным ультразвуковым датчиком модели 8170, обеспечивающим дистанционное функционирование.

Выходные сигналы поступают через коннектор или PG 13.5 / PG 9 (без реле) или через два PG 13.5 / PG 9 (датчик с реле).

Рис. 10. Ультразвуковой датчик уровня и измерительный

преобразователь.

Принцип действия ультразвуковых датчиков расстояния основан на излучении импульсов ультразвука и измерении, пока звуковой импульс, отразившись от объекта измерения, вернется обратно в датчик. При этом достигается разрешения до 0,2 мм (см. рисунок 11).

Рис.11. Принцип действия ультразвуковых датчиков уровня.

Благодаря тому, что пьезорезистивный преобразователь может служить как излучателем, так и приемником ультразвуковых импульсов, появляется возможность создать ультразвуковые датчики расстояния с одним преобразователем. Такой преобразователь сначала излучает короткий ультразвуковой импульс. Одновременно с этим, в датчике запускается внутренний таймер. Когда отраженный от объекта ультразвуковой импульс вернется обратно в датчик, таймер останавливается. Время, прошедшее между моментом излучения импульса и моментом, когда отраженный импульс вернулся в датчик, служит основой для вычисления расстояния до объекта. Полный контроль за процессом измерения производится с помощью микропроцессора, обеспечивающего высокую линейность измерений. Наиболее важными особенностями применений ультразвуковых датчиков служит их возможность измерять расстояния до таких сложных объектов таких как, например, сыпучие вещества, жидкости, гранулы, прозрачные или напротив сильно отражающие поверхности. В дополнение ультразвуковыми датчиками можно измерять сравнительно большие расстояния, при этом, сохраняя их небольшие размеры, что может быть существенно для ряда применений.

Однако и ультразвуковые датчики имеют ряд ограничений. Прежде всего, это пена и другие объекты, сильно поглощающие ультразвуковые колебания. Такое поглощение сильно уменьшает измеряемую дистанцию. Сильно изогнутые поверхности так же снижают расстояние и точность измерений, поскольку рассеивают ультразвуковые колебания в различных направлениях. Ультразвуковые датчики излучают импульс в виде широкого конуса, что так же ограничивает возможность измерения расстояния до небольших объектов, увеличивая уровень помех от других объектов, которые так же могут находиться в поле зрения датчика. Некоторые ультразвуковые датчики имеют конус с углом всего 5 градусов. Это позволяет использовать их для измерения намного меньших объектов, например таких, как бутылки или ампулы.

Датчики уровня модели 8175 / 8170 предназначены для измерения уровня жидкости.

Цифровой расходомер с крыльчаткой типа 8035 фирмы Burkert (рисунок 12) предназначен для непрерывного измерения расхода и дозирования нейтральных и агрессивных жидкостей. Прибор состоит из фитинга и электронного модуля, которые соединяются между собой при помощи байонетного разъема. Фитинги из нержавеющей стали (любые типы присоединения к трубопроводу) позволяют устанавливать прибор на все трубы от Ду 15 до Ду 50 мм.

Дисплей и меню программирования позволяют изменять все измеряемые параметры: язык меню; различные единицы измерения; калибровка; режим симуляции.

Рис. 12. Цифровой расходомер с электронным модулем типа 8035 фирмы Burkert.

Клапан электромагнитный (соленоидный) прямого действия нормально закрытый 2/2 ходовой самоподпираемый с принудительным подъемом мембраны (рисунок 13). Ду от 10 до 40мм, давление 0-10 бар, температура от -30°C до +120°C. Среда: горячая вода, щелочи. Материал корпуса: латунь. Присоединение резьбовое. Особенности: отсутствие гидродинамического удара, низкий шум и нулевое падение давления. Область применения: системы регулирования, химическое производство, водоподготовка, стерилизаторы.

Рис.13. Клапан электромагнитный (соленоидный) прямого действия нормально закрытый.

Контроллер типа 8620 фирмы Burkert имеет один или два релейных выхода и может быть использован следующим образом:

1: Верхнее и нижнее включение.

(1) вход преобразователя и (1) 12А релейный выход. Здесь реле настроено на одну установленную точку.

2: Автоматическое наполнение или опорожнение:

(1) вход преобразователя и (1) 12А релейный выход. Здесь реле настроено на две установленные точки.

3: Автоматическое наполнение или опорожнение с сигнализацией:

(1)вход преобразователя и (2) 12А релейных выхода. Здесь одно реле переключено на два установленных значения, в то время как второе реле устанавливается на одну точку.

4: Верхний и нижний пределы включения.

(1)вход преобразователя и (2) 12А релейный выхода. Здесь каждое реле настроено на одну точку.

Контроллер типа 8620 имеет аналоговый выход от преобразователя 4-20мА и один или два релейных выхода. 12А реле срабатывает в соответствии с установленными значениями. Потребитель может установить три заданных значения в диапазоне 4-20мА. Инвертирующий переключатель позволяет легко изменить настройку контактов с нормально открытых на нормально закрытые. Регулируемое реле времени может быть настроено на задержку в диапазоне 0,15 до 60с. Переключатель-задвижка позволяет реле №2 использовать на одно (сигнальное) или два (наполнение/опорожнение) заданных значения.

4-х цифровой индикатор показывает значение сигнала 4-20мА или выбранные потребителем единицы измерения. Кнопки Easy Cal™ обеспечивают легкую настройку диапазона и заданных значений реле.

Для ознакомления студентов с техническими средствами фирмы «Burkert» смонтирован специальный лабораторный стенд, дающий возможность изучить и получить навыки программирования измерительных и регулирующих приборов и устройств.

Порядок выполнения работы

1.Ознакомиться с содержанием методических указаний.

2.Начертить функциональную схему системы управления.

3.Запрограммировать верхний и нижний пределы сигнализатора уровня

5. Контрольные вопросы

1. Принцип действия ультразвуковых датчиков уровня?

2. Какие функции в системе управления может выполнять контроллер типа 8620?

Работа 5

Цель работы

1. Приобретение навыков практического использования знаний по теории автоматического управления, элементам и системам измерительной техники и автоматических устройств, проектированию систем автоматизации.

2. Разработка функциональной схемы автоматизации технологического объекта по индивидуальному заданию.

ПРИЛОЖЕНИЕ 2

Справочное

ПРИМЕРЫ ПОСТРОЕНИЯ УСЛОВНЫХ ОБОЗНАЧЕНИЙ ПРИБОРОВ И СРЕДСТВ

АВТОМАТИЗАЦИИ

| № п/п

| Обозначение

| Наименование

|

|

|

| Первичный измерительный преобразователь (чувствительный элемент) для измерения температуры, установленный по месту.

Например: преобразователь термоэлектрический (термопара), термопреобразователь сопротивления, термобаллон манометрического термометра, датчик пирометра и т.п.

|

|

|

| Прибор для измерения температуры показывающий, установленный по месту.

Например: термометр ртутный, термометр манометрический и т. п.

|

|

|

| Прибор для измерения температуры показывающий, установленный на щите.

Например: милливольтметр, логометр, потенциометр, мост автоматический и т. п.

|

|

|

| Прибор для измерения температуры бесшкальный с дистанционной передачей показаний, установленный по месту.

Например: термометр манометрический (или любой другой датчик температуры) бесшкальный с пневмо- или электропередачей

|

|

|

| Прибор для измерения температуры одноточечный, регистрирующий, установленный на щите.

Например: самопишущий милливольтметр, логометр, потенциометр, мост автоматический и т. п.

|

|

|

| Прибор для измерения температуры с автоматическим обегающим устройством, регистрирующий, установленный на щите.

Например: многоточечный самопишущий потенциометр, мост автоматический и т. п.

|

|

|

| Прибор для измерения температуры регистрирующий, регулирующий, установленный на щите.

Например любой самопишущий регулятор температуры (термометр манометрический, милливольтметр, логометр, потенциометр, мост автоматический и т. п.)

|

|

|

| Регулятор температуры бесшкальный, установленный по месту.

Например: дилатометрический регулятор температуры

|

|

|

| Комплект для измерения температуры регистрирующий, регулирующий, снабженный станцией управления, установленный на щите.

Например: вторичный прибор и регулирующий блок системы «Старт»

|

|

|

| Прибор для измерения температуры бесшкальный с контактным устройством, установленный по месту.

Например: реле температурное

|

|

|

| Байпасная панель дистанционного управления, установленная на щите

|

|

|

| Переключатель электрических цепей измерения (управления), переключатель для газовых (воздушных) линий, установленный на щите

|

|

|

| Прибор для измерения давления (разрежения) показывающий, установленный по месту.

Например: любой показывающий манометр, дифманометр, тягомер, напоромер, вакуумметр и т. п.

|

,

, - показание измерительного прибора;

- показание измерительного прибора; - действительное значение измеряемой величины.

- действительное значение измеряемой величины. .

. .

. .

. и

и  , найденных в каждой поверяемой точке диапазона измерений:

, найденных в каждой поверяемой точке диапазона измерений: ,

, - абсолютная погрешность, найденная при обратном ходе, т.е. при подходе к каждой из поверяемых точек диапазона измерения со стороны бóльших значений измеряемого параметра.

- абсолютная погрешность, найденная при обратном ходе, т.е. при подходе к каждой из поверяемых точек диапазона измерения со стороны бóльших значений измеряемого параметра. называется отношение линейного или углового перемещения

называется отношение линейного или углового перемещения  указателя прибора к приращению измеряемой величины

указателя прибора к приращению измеряемой величины  , вызывающему это перемещение:

, вызывающему это перемещение: .

. во времени t при скачкообразном возмущении (изменении

во времени t при скачкообразном возмущении (изменении  ) и отключенном регуляторе, называется переходной характеристикой или кривой разгона объекта (рисунок 1).

) и отключенном регуляторе, называется переходной характеристикой или кривой разгона объекта (рисунок 1).

- значение выходной величины объекта регулирования;

- значение выходной величины объекта регулирования; - значение входной величины объекта регулирования;

- значение входной величины объекта регулирования;

в уравнении (1) приобретает смысл переходной характеристики и решение уравнения при

в уравнении (1) приобретает смысл переходной характеристики и решение уравнения при  =0 имеет вид:

=0 имеет вид:

,

, - значение входной величины объекта регулирования;

- значение входной величины объекта регулирования; . Коэффициент усиления показывает во сколько раз изменение регулируемого параметра (выходной величины) будет больше изменения входной величины – регулирующего воздействия при переходе от одного установившегося значения регулируемого параметра к другому.

. Коэффициент усиления показывает во сколько раз изменение регулируемого параметра (выходной величины) будет больше изменения входной величины – регулирующего воздействия при переходе от одного установившегося значения регулируемого параметра к другому. (передаточное, транспортное и дистанционное) – это время, в течение которого регулируемый параметр после начала действия возмущения не изменяется (рисунок 2.б).

(передаточное, транспортное и дистанционное) – это время, в течение которого регулируемый параметр после начала действия возмущения не изменяется (рисунок 2.б). имеет место в многоемкостных объектах, когда несколько емкостей соединены между собой последовательно через различные сопротивления (тепловые, гидравлические и т.п.), что вызывает замедление перехода энергии или вещества из одной емкости в другую.

имеет место в многоемкостных объектах, когда несколько емкостей соединены между собой последовательно через различные сопротивления (тепловые, гидравлические и т.п.), что вызывает замедление перехода энергии или вещества из одной емкости в другую. ,

, - время чистого запаздывания;

- время чистого запаздывания; - время переходного запаздывания.

- время переходного запаздывания.

и сравнить его с кривой разгона.

и сравнить его с кривой разгона. и

и  .

.