В процессе пластической деформации металл упрочняется.

Деформационное упрочнение обусловливается природой материала (химическим составом, типом кристаллической решетки), энергией дефектов упаковки и внешними факторами (степенью, скоростью и температурой деформации).

Деформационное упрочнение вызывается:

а) увеличением плотности дислокации от ρ=106–108см - 2(в отожженном металле) до ρ=1010–1012 см-2(в деформированном металле);

б) увеличением плотности точечных дефектов при деформации – вакансий, межузельных атомов;

в) появлением в плоскостях скольжения дисперсионных частиц второй фазы, служащих препятствием для движения дислокаций;

г) формированием ячеистой, дислокационной субструктуры внутри зерен за счет образования субграниц в виде дислокационных стенок.

Кривые деформационного упрочнения

Кривые деформационного упрочнения представляют собой зависимости напряжения течения от истинной деформации, которые строят в простых

( i–

i–  i) или логарифмических (lg

i) или логарифмических (lg  i – lg

i – lg  i) координатах (рис. 4).

i) координатах (рис. 4).

аб

Рис. 4. Типичные кривые деформационного упрочнения

в простых (а) и логарифмических (б) координатах

Истинная (логарифмической) деформация при осадке равна

,

,

где H О и H – исходная и текущая высота заготовки;

H = ∆ H / H O – относительная деформация.

H = ∆ H / H O – относительная деформация.

По кривой деформационного упрочнения можно определить коэффициент деформационного упрочнения Кi (Н/мм2):

Кi = d  i / d

i / d  i.

i.

Величина Кi, равная тангенсу угла наклона касательной в точке σ i, зависит от истинной деформации: с увеличение  i значение Кi уменьшается (см. рис. 4, а). Поэтому необходимо указывать степень деформации, при которой определялся коэффициент деформационного упрочнения Кi.

i значение Кi уменьшается (см. рис. 4, а). Поэтому необходимо указывать степень деформации, при которой определялся коэффициент деформационного упрочнения Кi.

Коэффициент деформационного упрочнения равен тангенсу угла наклона касательной и показывает упрочнение металла при деформации, которое, как видно из рис. 4, а, уменьшается с увеличением степени деформации.

В простых координатах  i –

i –  i кривые деформационного упрочнения для многих сплавов удовлетворительно аппроксимируются уравнением Холломона

i кривые деформационного упрочнения для многих сплавов удовлетворительно аппроксимируются уравнением Холломона

i =

i =  О

О  i

i  .

.

Логарифмируя уравнение, получим уравнение прямой линии (рис.4, б):

lg  i= lg

i= lg  О +

О +  lg

lg  i,

i,

где  i – истинное напряжение течения;

i – истинное напряжение течения;

i =ln (li / l O) = ln (1+d i) – истинная текущая деформация;

i =ln (li / l O) = ln (1+d i) – истинная текущая деформация;

О – постоянная, равная напряжению течения при

О – постоянная, равная напряжению течения при  i =1;

i =1;

d i – текущее относительное удлинение;

=dlg

=dlg  i /dlg

i /dlg  i – показатель деформационного упрочнения, равный тангенсу угла наклона прямой к оси абсцисс.

i – показатель деформационного упрочнения, равный тангенсу угла наклона прямой к оси абсцисс.

Показатель деформационного упрочнения  можно определить по формуле

можно определить по формуле

или

или  ,

,

где  2 и

2 и  1 – напряжения течения при истинных деформациях

1 – напряжения течения при истинных деформациях  2 и

2 и  1 соответственно.

1 соответственно.

Типичная кривая деформационного упрочнения в логарифмических координатах представлена на рис. 4, б.

Для многих сплавов линейная аппроксимация кривой упрочнения достигается уравнением:

i =

i =  O + В

O + В  ,

,

где  i – истинная деформация;

i – истинная деформация;

В – коэффициентом деформационного упрочнения (Н/мм2), равный

В =d  i / d

i / d  .

.

Ударная вязкость

Методы определения ударной вязкости регламентированы ГОСТ 9454.

Испытание на ударную вязкость проводятся для оценки склонности материала к хрупкому разрушению.

Хрупкое – такое разрушение, которое сопровождается незначительной пластической деформацией.

Вязкое – такое разрушение, которое сопровождается значительной пластической деформацией.

Склонность металла к хрупкому разрушению можно оценить по виду излома: кристаллический блестящий – разрушение хрупкое; матовый – вязкое; промежуточный – хрупко-вязкое.

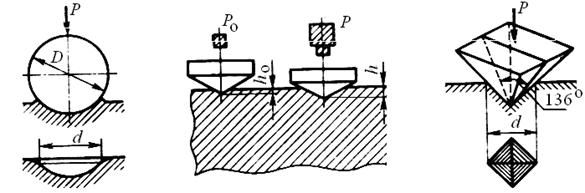

Ударную вязкость определяют при испытании образцов на ударный изгиб на маятниковом копре. Удар наносят посередине образца со стороны, противоположной надрезу (рис. 5).

Рис. 5. Испытание образца на ударную вязкость методами КСU

В зависимости от вида надреза образцов ударная вязкость обозначается:

КСU – с U- образным надрезом радиусом R = 1 мм;

КСV – с V- образным надрезом радиусом R = 0,25 мм;

КСТ – с V- образным надрезом и наведенной трещиной Т.

Ударной вязкостью называется работа удара маятника, отнесенная к начальной площади поперечного сечения образца в месте концентратора:

КСU (КСV, КСТ) = А / F (Дж/см2),

где А – работа, затраченная на разрушение образца (Дж);

F – площадь рабочего поперечного сечения образца (см2).

Твердость

Твердость – это сопротивление деформации, оказываемое материалом при внедрении постороннего тела (индентора).

Существует несколько способов измерения твердости. Твердость можно измерять вдавливанием наконечника, царапаньем поверхности, ударом или же по отскоку наконечника. Твердость, определенная царапаньем, характеризует сопротивление разрушению; по отскоку – упругие свойства; вдавливанием – сопротивление пластической деформации.

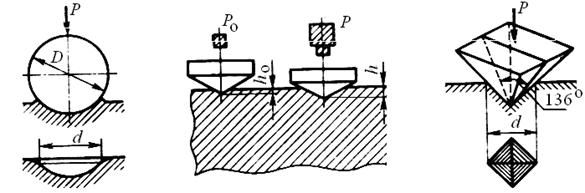

Наиболее широко твердость определяется методами Бринелля, Роквелла, Виккерса и измерением микротвердости (рис. 6).

А б в

Рис. 6. Схемы измерения твердости методами:

а – Бринелля; б – Роквелла; в – Виккерса

Твердость по Бринеллю (НВ) определяется с использованием индентора в виде стального закаленного шарика диаметром (D) 10; 5 или 2,5 мм.

Для получения правильного отпечатка необходимо, чтобы толщина образцов была не менее десятикратной глубины отпечатка. Кроме того, центр отпечатка должен быть удален от края образца не менее чем на расстояние, равное диаметру отпечатка d, а от центра соседнего отпечатка - на расстояние, равное двум диаметрам шарика 2 D.

Твердость по Виккерсу (НV) определяется с помощью индентора в виде четырехгранной алмазной пирамидки с углом между противоположными гранями 136 градусов. Метод применяется для измерения твердости тонких материалов или упрочненных слоев и покрытий (например, азотированных слоев и т.д.). С помощью специального микроскопа, установленного на измерительном приборе, определяют длину диагоналей полученного отпечатка. Необходимо измерять две диагонали и принимать величину среднюю от двух измерений. При определении твердости применяют нагрузку от 9,8 до 980 Н.

Твердость по Бринеллю НВ или по Виккерсу HV равна отношению приложенной нагрузки P к площади поверхности полученного отпечатка F ОТП и имеет размерность Н/мм2:

HB (HV) = P / F ОТП.

Практически твердость находят по справочным таблицам по диаметру отпечатка d (рис. 6, а) шарика (по Бринеллю) или по средней диагонали отпечатка d (рис. 6, в) пирамидки (по Виккерсу). Значения твердости по Бринеллю и по Виккерсу для материалов с твердостью до 450 НВ практически совпадают.

Твердость по Роквеллу определяется по циферблату прибора по шкалам:

С (HRC) – конусным индентором при общей суммарной нагрузке 1470 Н – после закалки, низкого или среднего отпуска стали и т.п.;

В (HRB) – индентором в виде шарика диаметром 1,588 мм при общей нагрузке 980 Н – после отжига, нормализации, высокого отпуска и т.п.;

А (НRA) – конусным индентором при общей нагрузке 590 Н – для высокотвердых малых толщин или упрочненных слоев изделия.

Конус или шарик вдавливается при приложении двух последовательных нагрузок (рис. 6, б): предварительной Р =98 Н и основной.

Твердость по Роквеллу устанавливается в условных единицах. За единицу твердости принята величина, соответствующая осевому перемещению индентора на 0,002 мм. Твердость по Роквеллу определяется по формуле

НR = 100 – η(при измерении по шкалам А и С) или НR = 130 – η(при измерении по шкале В). Величина ηопределяется по формуле

,

,

где h О – глубина внедрения индентора под действием предварительной нагрузки Р О= 98 Н (рис. 6, б);

h – глубина внедрения индентора под действием общей нагрузки Р (рис. 6, б).

Значения твердости по Роквеллу (HRC, HRB) могут быть переведены по справочной таблице в твердость по Бринеллю (HB).

Расстояние от центра отпечатка до краев образца или же от центра другого отпечатка должно быть не менее 1,5 мм для алмазного конуса. Твердость следует измерять не менее чем в трех точках. Для расчета лучше принимать среднее значение между вторым и третьим измерением, не учитывая значение первого измерения.

Большое влияние на результаты измерений твердости оказывает состояние поверхности детали или образца. Измеряемая поверхность должна представлять шлифованную горизонтальную площадку (для измерения микротвердости – полированную), установленную перпендикулярно действию вдавливаемого тела. Противоположная сторона детали или образца должна быть зачищена и не иметь окалины.

Соотношение между нормальными и касательными

Напряжениями

В процессе ОМД в металле возникают внутренние силы, которые уравновешивают внешние. Величина внутренних сил, приходящаяся на единицу площади рассматриваемого сечения, называется напряжением течения илисопротивлением деформации.

При воздействии внешних сил в металле возникают нормальные (растягивающие или сжимающие) и касательные (сдвиговые) напряжения.

Нормальные напряжения действуют перпендикулярно поперечному сечению заготовки, вызывают упругие напряжения и разрыв межатомных связей и приводят к хрупкому разрушению.

Касательные напряжения действуют вдоль плоскости поперечного сечения заготовки, вызывают сдвиг по плоскостям скольжения и приводят к пластической деформации и последующему вязкому разрушению.Таким образом, пластическая деформация осуществляется только от действия касательных напряжений.

Принято считатьрастягивающие напряжения положительными, а сжимающие – отрицательными.

Величины нормальных  i и касательные

i и касательные  i напряжений определяют по формулам:

i напряжений определяют по формулам:

i = Pi/ Fi;

i = Pi/ Fi;

i = Ti/ F СД,

i = Ti/ F СД,

где Pi – текущее усилие, действующее перпендикулярно плоскости сечения заготовки;

Fi – текущая площадь поперечного сечения;

Тi - – текущая сила, действующая вдоль плоскости сечения заготовки;

F СД – площадь сечения сдвига.

Рассмотрим напряжения, возникающие в теле под действием внешней нагрузки, например, при растяжении (рис. 7).

а б

Рис. 7. Распределение сил и напряжений при растяжении

Сила сдвига T в плоскости F a равна

T= P сosb.

Величина действующего в плоскости F αкасательного напряжения  будет составлять

будет составлять

= T / F α,

= T / F α,

где F α = F О / сosa – площадь произвольно наклоненного сечения.

Подставляя выражения для Т и F α, получим, что

=

=  О сosa сosb.

О сosa сosb.

Из уравнения видно, что значения касательных напряжений зависят от углов наклона a и b рассматриваемой площадки. При этом максимальное значение касательные напряжения будут принимать при a = b = 45О. В этом случае

= 0,5

= 0,5  О.

О.

В сечении F О, перпендикулярном направлению силы P, для которого

b= 90О, касательное напряжение  будет равно нулю.

будет равно нулю.

Таким образом, в площадке, наклоненной к направлению действия силы под углом 45О, действуют максимальные касательные напряжения. Эта площадка является наиболее благоприятной для пластической деформации.

Закон сдвигающих напряжений

Пластическая деформация в теле начинается только тогда, когда в ней действует сдвигающее напряжение  , превышающее величину критического напряжения сдвига

, превышающее величину критического напряжения сдвига  КР, величина которого зависит от природы материала (типа кристаллической решетки, химического состава, содержания примесей) и внешних условий деформирования (температуры, степени и скорости деформации) и не зависит от схемы напряженного состояния.

КР, величина которого зависит от природы материала (типа кристаллической решетки, химического состава, содержания примесей) и внешних условий деформирования (температуры, степени и скорости деформации) и не зависит от схемы напряженного состояния.

i–

i–  i) или логарифмических (lg

i) или логарифмических (lg

,

, H = ∆ H / H O – относительная деформация.

H = ∆ H / H O – относительная деформация. .

. lg

lg  можно определить по формуле

можно определить по формуле или

или  ,

, ,

,

,

, i напряжений определяют по формулам:

i напряжений определяют по формулам: