Стоит отметить, что в последнее время широкой популярностью пользуется экспресс-замена масла. Для полного удаления исчерпавшего свой ресурс моторного масла применяется портативная вакуумная установка, состоящая из компрессора, резервуара и специального полого зонда. Откачка масла осуществляется через отверстие для масляного щупа. Очевидными преимуществами данного метода являются оперативность и невысокая стоимость работ, а также отсутствие необходимости осуществлять демонтаж предохранительных (защита картера двигателя) и декоративных (пластиковые накладки на днище и крылья) кузовных элементов. Профессиональная экспресс или вакуумная замена масла проводится с использованием современного оборудования и обязательно сопровождается заменой масляного фильтра.

Стоит отметить, что в последнее время широкой популярностью пользуется экспресс-замена масла. Для полного удаления исчерпавшего свой ресурс моторного масла применяется портативная вакуумная установка, состоящая из компрессора, резервуара и специального полого зонда. Откачка масла осуществляется через отверстие для масляного щупа. Очевидными преимуществами данного метода являются оперативность и невысокая стоимость работ, а также отсутствие необходимости осуществлять демонтаж предохранительных (защита картера двигателя) и декоративных (пластиковые накладки на днище и крылья) кузовных элементов. Профессиональная экспресс или вакуумная замена масла проводится с использованием современного оборудования и обязательно сопровождается заменой масляного фильтра.

При таком способе откачка отработанного состава происходит через отверстие, где вставляется щуп уровня масла. Процесс осуществляется в несколько этапов. Двигатель надо разогреть до рабочей температуры, чтобы смазочный материал стек в картер. Из отверстия убирается щуп, затем вставляется трубка устройства откачки. Ее опускают до соприкосновения с поверхностью двигателя. В емкости аппарата происходит разряжение воздуха с помощью ручного насоса или компрессора. За счет разницы давления происходит вытяжка масла. После откачки смазывающего материала, трубка извлекается. Затем происходит смена фильтра. Проверяется наличие на трубке насадки, чтобы она не затерялась при сливе внутри мотора. Заливается свежее смазочное средство, уровень контролируется щупом, который затем устанавливают на место. Замена масляного фильтра.

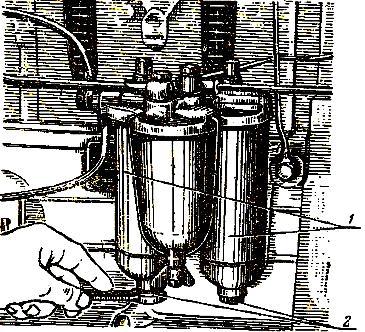

Слив отстоя из фильтра тонкой очистки топлива. Для этого отвинтите на 2-3 оборота пробку выпуска воздуха. Отвинтите сначала пробку слива отстоя и слейте отстой из первого колпака до появления чистого топлива. Аналогичную операцию проделайте со вторым фильтром. Завинтите пробки.

Рисунок 6.1 - Слив отстоя из фильтра тонкой очистки топлива

1- фильтры; 2- пробки

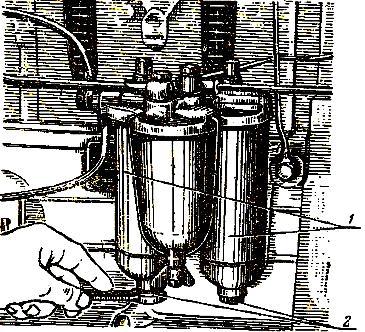

Очистка ротора центробежного масляного фильтра. Очистку ротора центробежного масляного фильтра производите одновременно с заменой масла.

Отверните в соответствии с рисунком 14 гайку 1 крепления колпака 2 центробежного масляного фильтра и снимите его. Застопорите ротор от проворачивания, для чего вставьте между корпусом фильтра и днищем ротора отвертку или стержень и, вращая ключом гайку 4 крепления стакана ротора, стяните стакан ротора 3.

Рисунок 6.2 –Очистка ротора центробежного масляного фильтра

1-гайка; 2-колпак; 3-стакан; 4- гайка специальная; 5-сетка фильтрующая; 6- крышка

Проверьте состояние защитной сетки ротора, при необходимости очистите и промойте ее.

С помощью скребка удалите слой отложений с внутренних стенок стакана ротора.

Перед сборкой стакана с корпусом ротора резиновое уплотнительное кольцо смажьте моторным маслом. Совместите балансировочные риски на стакане и корпусе ротора. Гайку крепления стакана заворачивайте с небольшим усилием до полной посадки стакана на ротор.

После сборки ротор должен легко вращаться без заеданий от толчка рукой.

Установите на место колпак центробежного масляного фильтра и заверните гайку колпака моментом 35...50 Нм.

Уровень масла в топливном насосе и корпусе регулятора проверяют вывинтив контрольную пробку. Если уровень масла ниже кромки отверстия для контрольной пробки, вывинчивают пробку наливного отверстия и дозаправляют масло в корпус.

Проверка теплового зазора в газораспределительном механизме. Двигатель работает в нормальном мощностном режиме, если впускные и выпускные клапаны открываются и закрываются в соответствии с диаграммой фаз газораспределения (угол поворота коленчатого вала) и при этом обеспечивается плотное прилегание тарелок клапанов к седлам. Выполнение этих условий зависит от величины теплового зазора в газораспределительном механизме, который в процессе эксплуатации увеличивается.

При уменьшенном зазоре тарелки клапанов неплотно прилегают к седлам, что приводит к выгоранию фасок клапанов и седел и нарушению герметичности цилиндров. Внешний признак неисправности — уменьшение мощности двигателя.

При увеличенном зазоре сокращается продолжительность нахождения клапанов в открытом состоянии. В результате возрастает ударная нагрузка на сопряжение седло—клапан и происходит интенсивный износ бойка коромысла и стержня клапана. Внешний признак неисправности — повышенный металлический стук в газораспределительном механизме. Номинальный тепловой зазор (зазор между бойком коромысла и торцом стержня клапана) должен соответствовать значениям, приведенным в таблице.

Очистите от загрязнений обтирочной ветошью крышки головок цилиндров и снимите их. При необходимости подтяните крепления головок к блоку цилиндров и стоек коромысел к головкам.

Медленно проворачивая коленчатый вал двигателя, установите поршень первого цилиндра в положение конца такта сжатия (ВМТ). Для этого вставьте шпильку в отверстие картера маховика. Установите величину теплового зазора, используя приспособление КИ-9918 (рис. 2.7), следующим образом:

• перевести отжимным кулачком подвижную каретку приспособления н нижнее положение; установить и закрепить стопорным винтом 4 индикатор 5 (ИЧ-10) в корпусе 3 с натягом, при этом стрелка индикатора должна отклониться на 5 — 10 делений;

• установить приспособление на тарелку клапана и отжимным кулачком перевести подвижную каретку 2 в верхнее положение. Приспособление должно быть зажато между тарелкой клапана и коромыслом /, а усики подпружиненной подвижной каретки прижаты к бойку коромысла;

• прижать пальцем боек коромысла к торцу стержня клапана, установить «0» шкалы индикатора напротив стрелки и отпустить коромысло;

• провернуть коленчатый вал двигателя на два оборота и зафиксировать показания индикатора. При наличии зазора стрелка индикатора остановится в положении, которое будет соответствовать наибольшему зазору.

Последовательно проворачивая коленчатый вал, измерьте аналогично зазоры клапанов остальных цилиндров в соответствии с порядком их работы.

При отсутствии приспособления КИ-9918 измерьте величину зазора с помощью щупов из набора № 2 (рис. 2.8). Щуп, толщина которого минимальна, должен свободно проходить между бойком коромысла 3 и торцом стержня 2 клапана, а толщина которого максимальна — плотно, с усилием. Результаты измерений сравните с величиной номинального зазора (см. таблицу). При их несоответствии зазор необходимо отрегулировать.

Стоит отметить, что в последнее время широкой популярностью пользуется экспресс-замена масла. Для полного удаления исчерпавшего свой ресурс моторного масла применяется портативная вакуумная установка, состоящая из компрессора, резервуара и специального полого зонда. Откачка масла осуществляется через отверстие для масляного щупа. Очевидными преимуществами данного метода являются оперативность и невысокая стоимость работ, а также отсутствие необходимости осуществлять демонтаж предохранительных (защита картера двигателя) и декоративных (пластиковые накладки на днище и крылья) кузовных элементов. Профессиональная экспресс или вакуумная замена масла проводится с использованием современного оборудования и обязательно сопровождается заменой масляного фильтра.

Стоит отметить, что в последнее время широкой популярностью пользуется экспресс-замена масла. Для полного удаления исчерпавшего свой ресурс моторного масла применяется портативная вакуумная установка, состоящая из компрессора, резервуара и специального полого зонда. Откачка масла осуществляется через отверстие для масляного щупа. Очевидными преимуществами данного метода являются оперативность и невысокая стоимость работ, а также отсутствие необходимости осуществлять демонтаж предохранительных (защита картера двигателя) и декоративных (пластиковые накладки на днище и крылья) кузовных элементов. Профессиональная экспресс или вакуумная замена масла проводится с использованием современного оборудования и обязательно сопровождается заменой масляного фильтра.