1 Шлифовку дефектных участков труб и СДТ выполняют специально обученные шлифовальщики.

2 При шлифовке участков с трещинами направление движения части шлифовального круга, соприкасающейся с трубой или СДТ, должно быть перпендикулярно направлению трещин.

3 Для визуального контроля наличия трещин шлифовальщик использует лупу. После исчезновения видимых через лупу трещин полируют поверхность и проверяют наличие трещин дефектоскопом, оснащенным локальным датчиком, или магнитопорошковым методом.

4 Если показания дефектоскопа свидетельствуют об отсутствии трещин или если трещины не видны через лупу при использовании магнитопорошкового метода, сошлифовывают слой металла толщиной равной порогу чувствительности дефектоскопа, выравнивают поверхность трубы и полируют ее. После этого производят повторную проверку наличия трещин и при их отсутствии считают шлифовку законченной.

5 Если дефектоскопом или магнитопорошковым методом выявлены трещины, продолжают шлифовку и проверку наличия трещин до их полного исчезновения, после чего выполняют п. 4.

6 При шлифовке участков с коррозионными дефектами с помощью лупы контролируют наличие продуктов коррозии на поверхности металла. Шлифовку заканчивают после исчезновения видимых через лупу продуктов коррозии.

7 После завершения шлифовки с использованием толщиномеров определяют минимальную остаточную толщину стенки трубы или СДТ, а также измеряют длину и ширину сошлифованного участка. Ширина сошлифованной области должна быть не менее 20 мм.

8 Если минимальная остаточная толщина стенки трубы или СДТ составляет менее 90 % от номинальной толщины стенки, выполняют расчет прогнозируемого срока безопасной эксплуатации трубы или СДТ).

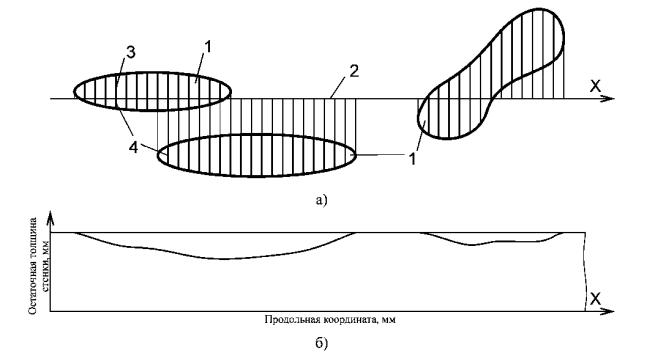

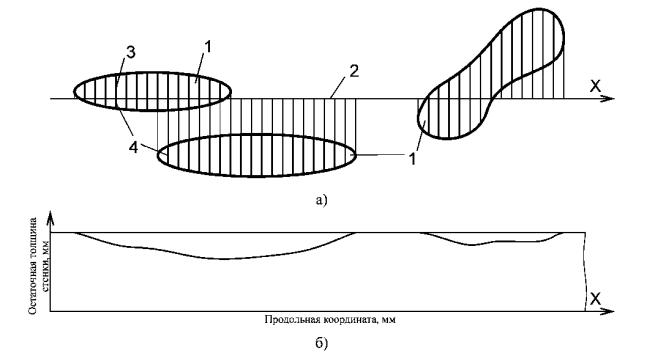

9 Для выполнения расчета измеряют остаточную толщину стенки трубы по всей длине сошлифованной области с шагом не более 25 мм. При этом через сошлифованную область проводят линию по продольной образующей трубы (продольную линию), определяющую продольную координату Х. Перпендикулярно продольной линии от начала до конца сошлифованной области с шагом не более 25 мм проводят кольцевые линии. При этом число линий должно быть не менее 5. Измеряют остаточную толщину стенки трубы вдоль каждой кольцевой линии в пределах выемок и регистрируют наименьшее из значений, которое принимают в качестве остаточной толщины стенки с продольной координатой, определяемой точкой пересечения кольцевой линии с продольной координатной линией. Для расчета используют зависимость остаточной толщины стенки от продольной координаты.

Для измерения остаточной толщины стенки трубы по длине сошлифованной области применяют приборы, обеспечивающие электронную запись результатов и их передачу в компьютер для проведения расчетов (например, ультразвуковые толщиномеры типа ТУЗ-1 ГП, УД4-76).

10 Две выемки относят к одной сошлифованной области, если расстояние между ними в продольном направлении не превышает ½ диаметра трубы, а расстояние в кольцевом направлении - ¼ периметра трубы.

11 При наличии на трубе нескольких сошлифованных областей, расчет выполняют для каждой сошлифованной области, удовлетворяющей критерию п. 8. В качестве прогнозируемого срока безопасной эксплуатации и максимального давления испытания трубы принимают наименьшие из полученных значений.

Рисунок 4 - Измерение остаточной толщины стенки трубы по длине сошлифованной области: а) схема измерения; б) зависимость остаточной толщины стенки от продольной координаты (результат измерения): 1 - выемки, образовавшиеся при вышлифовке; 2 - продольная координатная линия; 3 - кольцевые линии; 4 - участки кольцевых линий, на которых проводят измерения остаточной толщины стенки трубы.

3.7 Технология обследования муфт, вварных заплат

и тройников сварных с накладками

1 Обследование муфт, вварных заплат и тройников сварных с накладками выполняют после предварительной очистки (снятия старого изоляционного покрытия) в два этапа:

визуальный и измерительный контроль; приборное обследование.

2 На первом этапе обследования проводят 100 % визуальный и измерительный контроль по ГОСТ 23479, РД 03-606-03, при котором выявляют коррозионные дефекты, вмятины, задиры и другие поверхностные дефекты, а также дефекты сварных соединений типа непроваров, несплавлений, трещин, дефектов формы шва, измеряют параметры обнаруженных дефектов, заносят их в ведомости дефектов.

3 На втором этапе выполняют приборное обследование муфт, вварных заплат и тройников.

4 Приборное обследование муфт и вварных заплат включает:

- толщинометрию;

- магнитную, магнитопорошковую и ультразвуковую дефектоскопию основного металла;

- 100 % радиографический контроль по ГОСТ 7512 и 100 % ультразвуковой контроль по ГОСТ 14782, ГОСТ 20415 сварных соединений;

- измерение параметров обнаруженных дефектов.

5 Приборное обследование сварных тройников с накладками включает:

- толщинометрию;

- магнитную, магнитопорошковую и ультразвуковую дефектоскопию основного металла;

- 100 % ультразвуковой контроль по ГОСТ 14782, ГОСТ 20415 сварных соединений; измерение параметров обнаруженных дефектов.

6 Сварной шов, соединяющий магистраль тройника с ответвлением, контролируют изнутри.

7 Обследование муфт, вварных заплат, сварных тройников с накладками выполняют по методикам, утвержденным или согласованным ОАО «Газпром».

До разработки отраслевого норматива допускается применение «Методики ультразвукового контроля сварных тройников с усиливающими накладками типа ТСН», утвержденной Генеральным директором ООО «Пермтрансгаз» В.А. Чичеловым 27 августа 2007 г.

Библиографический список

1. Правила безопасности при эксплуатации магистральных газопроводов. "Недра", М., 1985.

2. Правила технической эксплуатации магистральных газопроводов. "Недра", М., 1989.

3. СНиП 2.05.06-85* Магистральные трубопроводы. Нормы проектирования.

4. СНиП 2.01.07-85 Нагрузки и воздействия.

5. СНиП III-42-80 Магистральные трубопроводы. Правила производства и приемки работ.

6. РД-51-2-97 Инструкция по внутритрубной инспекции трубопроводных систем. - М., ИРЦ "Газпром", 1997, 48 с.

7. СНиП 1.02.07-87 Инженерные изыскания для строительства.

8. СНиП 2.01.01-82 Строительная климатология и геофизика.

9. СНиП 2.02.01-83 Основания зданий и сооружений.

10. СНиП 2.02.03-85 Свайные фундаменты.

11. СНиП 2.02.04-88 Основания и фундаменты на вечномерзлых грунтах.

12. ВСН 014-89 Строительство магистральных и промысловых трубопроводов. Охрана окружающей Среды.

13. ВСН 2-106-78 Инструкция по проектированию и расчету электрохимической защиты МГ и промысловых объектов. Миннефтегазстрой, 1980.

14. ОСТ 51.63-80 Газопровод. Линейная часть. Термины и определения.

15. ОСТ 51.54-79 Транспорт газа трубопроводный. Основные термины и определения.

16. СНиП 3.01.04-87 Приемка в эксплуатацию законченных строительством объектов. Основные положения.

17. СНиП 3.05.05-84 Технологическое оборудование и технологические трубопроводы.

18. Рекомендации по оценке работоспособности подводных переходов газопроводов при наличии размывов дна. - М., ВНИИГАЗ, 1995, 40 с.

19. Методика оценки фактического положения и состояния подземных трубопроводов. -М., ВНИИГАЗ, 1992, 53 с.

20. Рекомендации по оценке несущей способности участков газопроводов в непроектном положении. - М., ВНИИГАЗ, 1986, 43 с.

21. Инструкция по оценке прочности и контролю участков газопроводов в слабонесущих грунтах. - М., ВНИИГАЗ, 1986, 57 с.

22. Рекомендации по оценке работоспособности участков газопроводов с дефектами типа овализации. - М., ВНИИГАЗ, 1996.

23. Рекомендации по контролю напряженного состояния магистральных газопроводов. - М., ВНИИГАЗ, 1989, 39 с.

24. СП 103-34-96 Подготовка строительной полосы.

25. СП 104-34-96 Производство земляных работ.

26. СП 106-34-96 Укладка газопроводов из труб, изолированных в заводских условиях.

27. СП 107-34-96 Балансировка, обеспечение устойчивости положения газопроводов на проектных отметках.

28. СП 105-34-96 Свод правил по производству сварных работ и контролю качества сварных соединений.

29. СП 101-34-96 Свод правил по выбору труб для сооружения магистральных газопроводов.

30. СП 111-34-96 Свод правил по очистке полости и испытанию газопроводов.

31. 37.РД 51-4.2.-003-97 Методические рекомендации по расчетам конструктивной надежности Магистральных газопроводов Дата введения 1997-06-01.

32. 38.СТО Газпром 2-2.3-066-2006 Положение о внутритрубной диагностике трубопроводов КС и ДКС ОАО "ГАЗПРОМ"

33. 39.СТО Газпром 2-3.5-046-2006 Порядок экспертизы технических условий на оборудование и материалы, аттестации технологий и оценки готовности организаций к выполнению работ по диагностике и ремонту объектов транспорта газа ОАО "Газпром"

34. ГОСТ 19200-80 Отливки из чугуна и стали. Термины и определения дефектов

35. ГОСТ 2601-84* Сварка металлов. Термины и определения основных понятий

36. ГОСТ 5272-68* Коррозия металлов. Термины

37. ГОСТ 14782 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые

38. ГОСТ 22368 Контроль неразрушающий. Классификация дефектности стыковых сварных швов по результатам ультразвукового контроля.

39. ГОСТ 23049 Контроль неразрушающий. Дефектоскопы ультразвуковые. Общие технические требования.

40. ГОСТ 23667 Контроль неразрушающий. Дефектоскопы ультразвуковые. Методы измерения основных параметров.

41. ГОСТ 28702 Контроль неразрушающий. Толщиномеры ультразвуковые. Общие технические требования.

42. ГОСТ 3242 Соединения сварные. Методы контроля качества.

43. ГОСТ 7512 Контроль неразрушающий. Соединения сварные. Радиографический метод

44. ГОСТ 24289 Контроль неразрушающий вихретоковый. Термины и определения.

45. ГОСТ 8.283 ГСИ. Дефектоскопы электромагнитные. Методы и средства поверки.

46. ГОСТ 26697 Контроль неразрушающий. Дефектоскопы магнитные и вихретоковые. Общие технические требования.

47. Е-309-77 Контроль стальных трубных изделий с помощью вихревых токов с использованием магнитного насыщения.

48. ГОСТ 23479 Контроль неразрушающий. Методы оптического вида. Общие требования

49. ГОСТ 2045 Контроль неразрушающий. Методы акустические. Общие положения

50. СТО Газпром 2-2.4-083-2006 Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве и ремонте промысловых и магистральных газопроводов

51. СТО Газпром 2-2.3-095-2007 Методические указания по диагностическому обследованию линейной части магистральных газопроводов

52. СТО Газпром 2-2.3-136-2007 Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть I

53. СТО Газпром 2-2.3-137-2007 Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть II

54. Инструкция по оценке дефектов труб и соединительных деталей при ремонте и диагностировании магистральных газопроводов. Москва 2008

55. СП 20.13330.2011 Нагрузки и воздействия

Учебное издание

Кримчеева Гюльнара Гусейновна

Полубоярцев Евгений Леонидович