МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ (ЛАБОРАТОРНЫХ) РАБОТ

по специальности:

Техническая эксплуатация подвижного состава железных дорог

По теме1.4

АВТОМАТИЧЕСКИЕ ТОРМОЗА ПОДВИЖНОГО СОСТАВА

междисциплинарного курса

МДК.01.01 Конструкция, техническое обслуживание и ремонт подвижного состава (электроподвижной состав)

профессионального модуля

ПМ.01 Эксплуатация и техническое обслуживание подвижного состава (электроподвижной состав)

Москва

| РАССМОТРЕНО

Предметной (цикловой) комиссией

Протокол от "__"_______2015г.№__

Председатель

__________________ (Ухина С.В.)

|

|

Разработчики:

МКЖТ ИПТ МИИТпреподаватель А.А. Кулага

(место работы) (занимаемая должность) (инициалы, фамилия)

Содержание

Пояснительная записка

1. Перечень практических (лабораторных) работ

2. Цели и задачи

3. Указания по выполнению практических (лабораторных) работ

4. Оформления отчета по практическим (лабораторным) работам

5. Формы контроля

6.Рекомендуемые источники информации

7. Руководства по выполнению практических (лабораторных) работ

1.

Пояснительная записка

Данные методические указания разработаны для студентов специальности23.02.06 « Техническая эксплуатация подвижного состава железных дорог », по теме 1.4 «Автоматические тормоза подвижного состава» междисциплинарного курсаМДК.01.01 Конструкция, техническое обслуживание и ремонт подвижного состава (электроподвижной состав)профессионального модуля ПМ 01Эксплуатация и техническое обслуживание подвижного состава (электроподвижной состав). Методические указания предназначены для закрепления теоретических знаний и приобретенияпрактических навыков обучающимися.В методических указаниях для выполнения каждой практической (лабораторной) работы содержатся: наименование работы, цель, формируемые компетенции, время на ее выполнение, порядок выполнения работы, методические указания по ее выполнению, контрольные вопросы, содержание отчетаи список источников информации.

Методические указания по выполнению практических (лабораторных) работ по теме 1.4 «Автоматические тормоза подвижного состава» содержатпрактических и лабораторных работ.

Перечень практических (лабораторных) работ

Лабораторная работа 1 Исследование схемы расположения тормозного оборудования на подвижном составе

Лабораторная работа 2 Исследование устройства и принципа работы компрессора

Лабораторная работа 3 Разборка, исследование устройства и сборка регулятора давления АК-11Б (TSP-11)

Лабораторная работа 4 Разборка, исследование устройства и сборка регулятора давления ЗРД

Лабораторная работа 5 Разборка, исследование устройства и сборка поездного крана машиниста 394 или 395

Лабораторная работа 6 Исследование конструкции и принципа работы крана вспомогательного тормоза 254

Лабораторная работа 7 Разборка, исследование устройства, сборка и проверка работы электропневматического клапана автостопа 150

Лабораторная работа 8 Исследование конструкции и принципа работы воздухораспределителя пассажирского типа 292-001 или 292М

Лабораторная работа 9 Разборка, исследование устройства и сборка электровоздухораспределителя 305

Лабораторная работа 10 Исследование конструкции и принципа работы воздухораспределителя грузового типа 483-000 или 483М

Лабораторная работа 11 Разборка, исследование устройства и сборка автоматического регулятора режимов тор-можения (авторежима) 265А-1

Лабораторная работа 12 Исследование конструкции и регулировка тормозных рычажных передач, определение передаточного числа

Лабораторная работа 13 Исследование устройства авторегулятора 574Б или РТПР-675

Лабораторная работа 14 Исследование конструкции питательного клапана

Цели и задачи

2.1 Выполнение студентами практических (лабораторных) работ направлено на:

- обобщение, систематизацию, углубление, закрепление полученных теоретических знаний теме 1.4 «Автоматические тормоза подвижного состава»;

- содействие формированию умений применять полученные теоретические знания при решении поставленных профессиональных задач, реализации единства интеллектуальной и практической деятельности;

- развитие интеллектуальных умений у будущих специалистов: аналитических, проектировочных, конструктивных и др.;

- выработку при решении поставленных задач таких профессионально значимых качеств как самостоятельность, ответственность, точность, творческая инициатива;

- подготовку к государственной итоговой аттестации.

2.2 Выполненные работы должны способствовать формированию у студентов общих (ОК)и профессиональных (ПК) компетенций:

| Код

| Наименование результата обучения

|

| ПК 1.2

| Производить техническое обслуживание и ремонт подвижного состава железных дорог в соответствии с требованиями технологических процессов

| |

| ПК 1.3

| Обеспечивать безопасность движения подвижного состава

| |

| ОК 1

| Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес

| |

| ОК 2

| Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество

| |

| ОК 3

| Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность

| |

| ОК 4

| Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития

| |

| ОК 5

| Использовать информационно-коммуникационные технологии в профессиональной деятельности

| |

| ОК 6

| Работать в коллективе и команде, эффективно общаться с коллегами, руководством, потребителями

| |

| ОК 7

| Брать на себя ответственность за работу членов команды (подчиненных), результат выполнения заданий

| |

| ОК 8

| Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации

| |

| ОК 9

| Ориентироваться в условиях частой смены технологий в профессиональной деятельности

| |

2.3В ходе выполнения практических (лабораторных) работ студент должен

- получить практический опыт:

- технического обслуживания и ремонта деталей, узлов, агрегатов, систем подвижного состава железных дорог с обеспечением безопасности движения поездов;

уметь:

- определять конструктивные особенности узлов и деталей подвижного состава; обнаруживать неисправности, регулировать и испытывать оборудование подвижного состава;

- определять соответствие технического состояния оборудования подвижного состава требованиям нормативных документов;

- выполнять основные виды работ по эксплуатации, техническому обслуживанию и ремонту подвижного состава;

знать:

- конструкцию, принцип действия и технические характеристики оборудования подвижного состава;

- нормативные документы по обеспечению безопасности движения поездов;

- систему технического обслуживания и ремонта подвижного состава.

Оформление отчета по практической (лабораторной) работе

По каждой практической (лабораторной) работе выполняется письменный отчет, который должен быть сдан студентом преподавателю не позднее следующей практической (лабораторной) работы. Отчет следует предоставить либо распечатанным на компьютере, либо в рукописном виде на отдельных листах формата А4. По окончании изучения темывсе оформленные отчеты подшиваются в папку с обязательной сквозной нумерацией, с указанием названия всех выполненных работ и наличием титульного листа и содержания.

Формы контроля

Текущий контроль знаний и умений, полученных обучающимся в результате практических занятий (лабораторных работ), проводится за счет времени, отведенного рабочим учебным планом на изучение учебной дисциплины.

После каждого практического занятия проводится защита работы в форме собеседования или тестирования. По каждой из выполненных работ обучающийся должен:

- изучить теоретический и практический материал по теме работы;

- знать последовательность выполнения работы;

- уметь анализировать и делать выводы по проделанной работе;

- уметь ответить на контрольные вопросы.

Формой контроля по каждой практической (лабораторной) работе является зачет. По результатам контроля в отчете по практической (лабораторной) работе и журнале учебных занятий преподавателем делается запись «зачет/незачет». По решению преподавателя выполнение студентом практической (лабораторной) работы дополнительно оценивается по 5-ти балльной системе. Оценка выставляется в журнал учебных занятий.

Итоговой оценкой по всем выполненным работам являетсярешение преподавателя «зачтено» или «не зачтено», о чем делается запись в журнале учебных занятий.

Афонин Г.С., Барщенков В.Н., Кондратьев Н.В. Устройство и эксплуатация тормозного оборудования подвижного состава. – М.: Академия, 2010.

Афонин Г.С., Барщенков В.Н., Кондратьев Н.В. Автоматические тормоза подвижного состава. – М.: Академия, 2011.

Лабораторная работа 1

Тема работы: Расположение тормозного оборудования на подвижном

Источники информации.

1. В.Т. Пархомов «Устройство и эксплуатация тормозов», Москва «Транспорт», 1994.

2. В.И. Крылов, В.В. Крылов «Автоматические тормоза подвижного состава», Москва «Транспорт», 1983.

Лабораторная работа 2

Тема работы: Исследование устройства и работы компрессора.

Цель: Изучить устройство компрессора и его работу.

Приборы и оборудование: Лабораторный стенд компрессора К-2.

Время: 2 часа.

Формируемые компетенции: ОК 1.; ОК 2.; ОК 4.; ПК 1.2.; ПК 1.3.; ПК 3.2.

Исходные данные: Компрессор.

Порядок выполнения работы:

1. Изобразить схему;

2. Провести спецификацию деталей;

3. Кратко описать принцип действия;

Устройство компрессора и его узлы (спецификация деталей):

1,2 — промежуточные шестерни масляного насоса; 3 - приводная шестерня масляного насоса; 4 - коленчатый вал; 5 - подшипник коленчатого вала; 6 - шарик предохранительного клапана масляного насоса; 7 - пружина предохранительного клапана масляного насоса; 8,23 - крышки; 9 - ЦНД; 10,13 — поршни; 11,14 - клапанные коробки; 12 — ЦВД; 15 - нагнетательный клапан; 16 - сапун; 17 - всасывающий клапан; 18 - поршневой палец;19 - шатун; 20 - противовес; 21 - болт; 22 - корпус; 24 - масляная ванна; 25 -масляной фильтр.

1,2 — промежуточные шестерни масляного насоса; 3 - приводная шестерня масляного насоса; 4 - коленчатый вал; 5 - подшипник коленчатого вала; 6 - шарик предохранительного клапана масляного насоса; 7 - пружина предохранительного клапана масляного насоса; 8,23 - крышки; 9 - ЦНД; 10,13 — поршни; 11,14 - клапанные коробки; 12 — ЦВД; 15 - нагнетательный клапан; 16 - сапун; 17 - всасывающий клапан; 18 - поршневой палец;19 - шатун; 20 - противовес; 21 - болт; 22 - корпус; 24 - масляная ванна; 25 -масляной фильтр.

|

4. Сделать вывод.

Источники информации.

3. В.Т. Пархомов «Устройство и эксплуатация тормозов», Москва «Транспорт», 1994.

4. В.И. Крылов, В.В. Крылов «Автоматические тормоза подвижного состава», Москва «Транспорт», 1983.

Лабораторная работа 3

Тема работы: Исследование устройства и сборка регулятора давления№ АК-11Б.

Цель работы: Исследовать устройство и собрать регулятор давления АК-11Б.

Приборы и оборудование: Лабораторный стенд регулятора давления АК-11Б.

Время: 2 часа.

Формируемые компетенции: ОК 1.; ОК 2.; ОК 4.; ПК 1.2.; ПК 1.3.; ПК 3.2.

Исходные данные: Регулятор давления №АК-11Б.

Порядок выполнения работы:

♦ Изобразить схему;

♦ Провести спецификацию деталей;

♦ Кратко описать принцип действия;

♦ Сделать вывод.

Источники информации.

5. В.Т. Пархомов «Устройство и эксплуатация тормозов», Москва «Транспорт», 1994.

6. В.И. Крылов, В.В. Крылов «Автоматические тормоза подвижного состава», Москва «Транспорт», 1983.

Лабораторная работа 4

Тема работы: Исследование устройства регулятора давления №3РД.

Цель работы: Исследовать регулятор давления №ЗРД.

Приборы и оборудование: Лабораторный стенд регулятора давления №ЗРД.

Время: 2 часа.

Формируемые компетенции: ОК 1.; ОК 2.; ОК 4.; ПК 1.2.; ПК 1.3.; ПК 3.2.

Исходные данные: регулятор давления №ЗРД.

Порядок выполнения работы:

1. Изобразить схему

2. Провести спецификацию деталей

3. Кратко описать принцип действия

4. Сделать вывод

1 - корпус; 2 - выключающий клапан; 3,15 - гнёзда; 4,10,12 - пружины; 5,9 - регулировочные стержни; 6 - фильтр; 7,8 - гайки; 11 - седло обратного клапана; 13 - обратный клапан; 14 - включающий клапан; 16 - привалочная плита.

1 - корпус; 2 - выключающий клапан; 3,15 - гнёзда; 4,10,12 - пружины; 5,9 - регулировочные стержни; 6 - фильтр; 7,8 - гайки; 11 - седло обратного клапана; 13 - обратный клапан; 14 - включающий клапан; 16 - привалочная плита.

|

Источники информации.

7. В.Т. Пархомов «Устройство и эксплуатация тормозов», Москва «Транспорт», 1994.

8. В.И. Крылов, В.В. Крылов «Автоматические тормоза подвижного состава», Москва «Транспорт», 1983.

Лабораторная работа 5

Тема работы: Испытания и регулировка крана машиниста 394 или 395.

Цель работы: Практическое усвоение порядка испытания и регулировки крана машиниста.

Приборы и оборудование: Стенд для испытания крана машиниста 394 (395), секундомер, обтирочный материал, плакаты, учебник.

Время: 2 часа.

Формируемые компетенции: ОК 1.; ОК 2.; ОК 4.; ПК 1.2.; ПК 1.3.; ПК 3.2.

Исходные данные: Кран машиниста 394(395).

Порядок выполнения работы:

1. Разборка

2. Осмотр

3. Сборка

Источники информации.

9. В.Т. Пархомов «Устройство и эксплуатация тормозов», Москва «Транспорт», 1994.

10. В.И. Крылов, В.В. Крылов «Автоматические тормоза подвижного состава», Москва «Транспорт», 1983.

Лабораторная работа 6

Тема работы: Испытания и регулировка крана вспомогательного тормоза локомотива 254.

Цель работы: Практическое усвоение порядка испытания и регулировки крана вспомогательного тормоза локомотива 254.

Приборы и оборудование: Стенд для испытания крана вспомогательного тормоза локомотива 254, секундомер, обтирочный материал.

Время: 2 часа.

Формируемые компетенции: ОК 1.; ОК 2.; ОК 4.; ПК 1.2.; ПК 1.3.; ПК 3.2.

Исходные данные: Вспомогательный тормоз локомотива 254.

Порядок выполнения работы:

1. Разборка

2. Осмотр

3. Сборка

Источники информации.

11. В.Т. Пархомов «Устройство и эксплуатация тормозов», Москва «Транспорт», 1994.

12. В.И. Крылов, В.В. Крылов «Автоматические тормоза подвижного состава», Москва «Транспорт», 1983.

Лабораторная работа 7

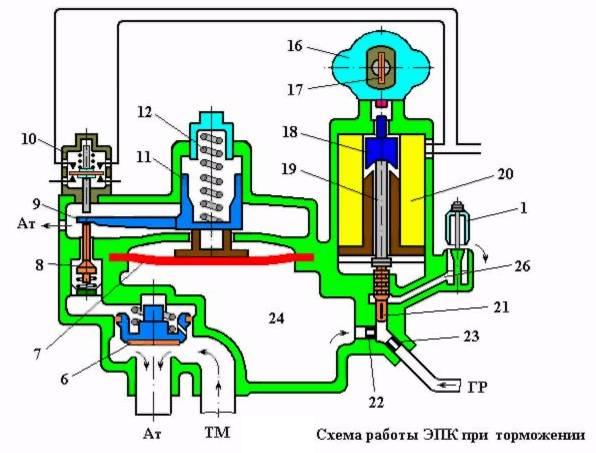

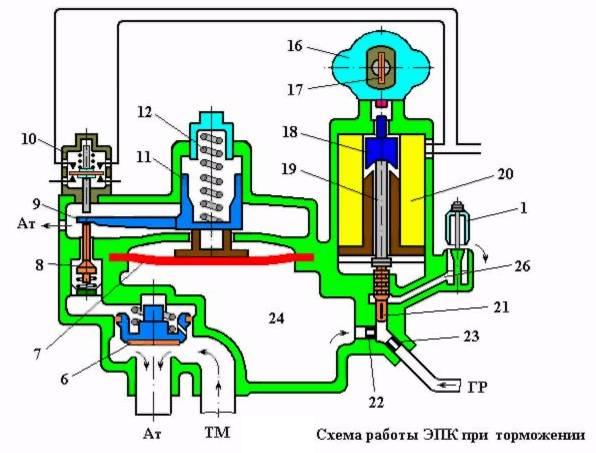

Тема: Разборка, исследование устройства, сборка и проверка работы электропневматического клапана автостопа 150

Цель: изучить работу автостопа 150

На подвижном составе используются электропневматические клапаны автостопа ЭПК № 150Е и № 150И

ЭПК имеет кронштейн 5, к которому присоединены трубопроводы от ГР и ТМ, а также атмосферная труба Ат1. В этом же кронштейне расположена камера 24 выдержки времени объемом 1 л. На верхней части кронштейна смонтированы все узлы ЭПК.

Электромагнит ЭПК состоит из катушки 20 с сердечником 25 и якорем 18. С якорем жестко соединен шток 19, нижняя часть которого представляет собой плунжер (клапан) 21. Полость плунжера каналом 26 может сообщаться со свистком 1. На электромагните установлен корпус 16 замка ЭПК, в котором находятся эксцентрик 4 с осью 2, проходящей через крышку 3. На крышке 13 с помощью скобы 14 укреплена контактная группа 15, замыкание и размыкание контактов которой осуществляется эксцентриком 4. Эта контактная группа обеспечивает регистрацию на скоростемерной ленте состояние автостопа (включенное или выключенное).

Камера выдержки времени снабжена резиновой диафрагмой 7, на которую сверху через стакан 11 действует регулировочная пружина 12. Стакан имеет рычаг 9, с помощью которого он может воздействовать на атмосферный клапан 8 и концевой выключатель 10. Под диафрагмой расположен напруженный пружиной срывной клапан 6 с калиброванным отверстием «а» диаметром 0,8 мм.

Схема работы ЭПК показана на рисунке.

Для зарядки ЭПК необходимо вставить ключ 17 в корпус замка 16 и повернуть его до упора вправо (выключить ЭПК). При этом ось 2 эксцентрика переместит шток 19 с плунжером 21 в крайнее нижнее положение и последний

перекроет канал 26, разобщив полость плунжера от свистка 1. Воздух из ГР через калиброванные отверстия 23 и 22, диаметром соответственно 0,9 мм и 1,0 мм.начнет поступать в камеру выдержки времени и в полость под диафрагмой 7. Зарядка камеры выдержки времени с 1,5 кгс/см2 до 8,0 кгс/см2 происходит за 9 - 10 с.

Диафрагма, прогибаясь вверх, также перемещает в верхнее положение стакан 11 с рычагом 9 и сжимает регулировочную пружину 12. При этом рычагом 9 замыкаются контакты концевого выключателя 10 и электрическая цепь питания катушки электромагнита ЭПК будет частично подготовлена к включению. Одновременно рычаг 9 освобождает атмосферный клапан 8, который своей пружиной поднимается вверх (закрывается) и разобщает полость над срывным клапаном 6 от атмосферы Ат2.

Сжатый воздух из ТМ поступает под срывной клапан 6 и через калиброванное отверстие «а» диаметром 0,8 мм перетекает в полость, расположенную над ним, сильнее прижимая клапан к седлу.

После этого ключ 17 необходимо повернуть в крайнее левое положение (включить ЭПК) и нажать рукоятку бдительности РБ. При этом на катушку 20 электромагнита будет подано напряжение и якорь 18 притянется к сердечнику 25, обеспечивая тем самым нижнее положение плунжера 21, то есть перекрытие воздушного канала 26 к свистку 1.

При потере питания катушки ЭПК, например при смене огня локомотивного светофора, давлением воздуха из ГР плунжер 21 со штоком 19 поднимаются вверх. При этом плунжер открывает канал 26. и сжатый воздух из камеры выдержки времени и из ГР начинает через свисток выходить в атмосферу АтЗ. Если в течение 7-8с после начала звучания свистка машинист не нажмет РБ. то давление в камере выдержки времени упадет продано до 1,5 кгс/см2, и регулировочная пружина 12 переместит вниз стакан с рычагом 9, Последний разомкнет контакты концевого выключателя 10 и одновременно переместит вниз (откроет) атмосферный клапан 8,

который сообщит полость над срывным клапаном 6 с атмосферой Ат2. Давлением ТМ срывной клапан поднимается вверх, обеспечивая экстренную разрядку тормозной магистрали в атмосферу Ат1. Разрядка ТМ независимо от положения ручки крана машиниста будет происходить до тех пор, пока срывной клапан не опустится на седло под действием своей пружины, то есть приблизительно до давления в ТМ 1,5 -2.0 кгс/см2.

Прекратить начавшееся торможение поезда, вызванное автостопом, путем нажатия РБ невозможно, поскольку электрическая цепь питания катушки ЭПК разорвана контактами концевого выключателя 10.

Чтобы восстановить работу автостопа, необходимо ключ 17 повернуть в крайнее правое положение - выключить ЭПК и произвести зарядку камеры выдержки времени.

Лабораторная работа 8

Тема работы: Испытания воздухораспределителя пассажирского типа 292-001.

Цель работы: Практическое усвоение порядка испытания воздухораспределителя пассажирского типа.

Приборы и оборудование: Стенд для испытания воздухораспределителя, секундомер, обтирочный материал.

Время: 2 часа.

Формируемые компетенции: ОК 1.; ОК 2.; ОК 4.; ПК 1.2.; ПК 1.3.; ПК 3.2.

Исходные данные: Воздухораспределитель пассажирского типа 292-001.

Порядок выполнения работы:

1. Разборка

2. Осмотр

3. Сборка

Источники информации.

13. В.Т. Пархомов «Устройство и эксплуатация тормозов», Москва «Транспорт», 1994.

14. В.И. Крылов, В.В. Крылов «Автоматические тормоза подвижного состава», Москва «Транспорт», 1983.

Лабораторная работа 9

Тема работы: Исследование устройства электровоздухораспределителя №305-ООО.

Цель работы: Изучить устройство электровоздухораспределителя №305-000.

Приборы и оборудование: Лабораторный стенд электровоздухораспределителя №305-000.

Время: 2 часа.

Формируемые компетенции: ОК 1.; ОК 2.; ОК 4.; ПК 1.2.; ПК 1.3.; ПК 3.2.

Исходные данные: электровоздухораспределитель №305-000.

Порядок выполнения работы:

1. Изобразить схему

2. Провести спецификацию деталей

3. Кратко описать принцип действия

4. Сделать вывод

Источники информации.

15. В.Т. Пархомов «Устройство и эксплуатация тормозов», Москва «Транспорт», 1994.

16. В.И. Крылов, В.В. Крылов «Автоматические тормоза подвижного состава», Москва «Транспорт», 1983.

Лабораторная работа 10

Тема работы: Испытания воздухораспределителя грузового типа 483.

Цель работы: Практическое усвоение порядка испытания воздухораспределителя грузового типа на соответствие техническим условиям.

Приборы и оборудование: Стенд для испытания воздухораспределителя 483, воздухораспределитель 483, секундомер, обтирочный материал.

Время: 2 часа.

Формируемые компетенции: ОК 1.; ОК 2.; ОК 4.; ПК 1.2.; ПК 1.3.; ПК 3.2.

Исходные данные: Воздухораспределитель грузового типа 483.

Порядок выполнения работы:

1. Разборка

2. Осмотр

3. Сборка

Источники информации.

17. В.Т. Пархомов «Устройство и эксплуатация тормозов», Москва «Транспорт», 1994.

18. В.И. Крылов, В.В. Крылов «Автоматические тормоза подвижного состава», Москва «Транспорт», 1983.

Лабораторная работа 11

Разборка, исследование устройства и сборка автоматического регулятора режимов торможения (авторежима) 265А-1

Поступивший в ремонт регулятор тормозной рычажной передачи (далее – регулятор) должен быть снаружи очищен от грязи и ржавчины. После наружной очистки регулятор необходимо разобрать на специальном приспособлении, все детали и узлы протереть – очистить от старой смазки и грязи. Допускается производить промывку деталей регулятора в керосине с последующей обязательной просушкой их сжатым воздухом.

Ремонт регуляторов необходимо производить с соблюдением следующих требований:

- у деталей регулятора не допускаются трещины, изломы, отколы, срыв и деформация резьбы;

- в случае наличия дефектов у защитной трубы и упорной втулки в виде отколов буртика допускается производить ремонт их наплавкой с последующей механической обработкой до чертежных размеров;

- у головки, стакана, тяговой и регулирующей гаек, тягового стержня, крышек стакана не допускается износ конусных поверхностей более 0,6 мм на сторону и наличие на конусных поверхностях выработок в виде канавки глубиной более 0,6 мм;

- у подшипников не допускается наличие трещин на наружных кольцах и сепараторах, а также ржавчины, заусенцев и выкрашивания металла на беговых дорожках внутренних и наружных колец;

- не допускается изгиб винта на длине с диаметром 30 мм (часть винта с трапецеидальной резьбой вместе с гладкой частью) у регуляторов 574Б, РТРП-675 и РТРП-675-М более 4 мм, у регуляторов РТРП-300 – более 2 мм;

- не допускается износ и деформация трапецеидальной резьбы у винта, регулирующей и тяговой гаек – регулирующая и тяговая гайки должны свободно вращаться на винте под действием собственного веса, люфт регулирующей или тяговой гайки вдоль оси винта более 2 мм не допускается;

- у всех пружин должны быть проконтролированы их силовые параметры;

- в процессе сборки резьбовые поверхности, подшипники и поверхности трения должны быть смазаны смазкой ЦИАТИМ-201.

Каждый отремонтированный регулятор должен быть испытан на испытательном стенде.

На отремонтированном и выдержавшем испытание регуляторе должна стоять бирка. Бирка должна устанавливаться под головку стопорного болта на корпусе регулятора. На бирке должны быть нанесены клеймо АКП и дата ремонта (число, месяц и две последние цифры года).

Стенд для испытания регуляторов должен имитировать работу регулятора на вагоне и обеспечивать:

- проверку регулятора на стабильность работы при имитации нормальных зазоров между колесами и тормозными колодками и полного служебного торможения;

- проверку регулятора на стягивание и роспуск его вручную при имитации отпущенного тормоза;

- проверку регулятора на автоматическое стягивание при имитации увеличенных зазоров между колесами и тормозными колодками и ступени торможения с последующим отпуском;

- проверку регулятора на прочность при растягивающем усилии (8±0,1) тс.

При проверке на стабильность работы при имитации нормальных зазоров между колесами и тормозными колодками и полного служебного торможения регулятор должен работать как жесткая тяга.

При проверке на стягивание и роспуск вручную при имитации отпущенного тормоза регулятор в результате вращения его корпуса на один-два оборота против часовой стрелки (по часовой стрелке) должен увеличивать (уменьшать) размер «а» (расстояние от торца муфты защитной трубы до присоединительной резьбы на винте) соответственно на 30-60 мм

Рисунок 1 – Схема установки на вагоне регулятора тормозной рычажной передачи с рычажным приводом.

Рисунок 2 – Схема установки на вагоне регулятора тормозной рычажной передачи со стержневым приводом

Рисунок 3 – Схема установки на вагоне регулятора тормозной рычажной передачи с винтовым упором

При проверке на автоматическое стягивание при имитации увеличенных зазоров между колесами и тормозными колодками и ступени торможения с последующим отпуском регулятор должен сокращать размер «а» (расстояние от торца муфты защитной трубы до присоединительной резьбы на винте) после каждой ступени торможения и последующего отпуска на следующие значения:

- от 5 до 11 мм – регулятор 574Б;

- от 7 до 20 мм – регуляторы РТРП-675 и РТРП-675-М;

- от 5 до 10 мм – регулятор РТРП-300.

Испытание регулятора на прочность при растягивающем усилии (8±0,1) тс необходимо производить только на испытательном стенде, конструкцией которого предусмотрено это испытание.

Регулятор выдерживается под растягивающим усилием в течение от 1 до 2 минут, он должен выдержать нагрузку и работать как жесткая тяга.

При проведении испытаний (в неавтоматическом режиме) винт регулятора 574Б, РТРП-675, РТРП-675-М должен быть вывернут до размера «а» от 300 до 350 мм, регулятора РТРП-300 – от 100 до 150 мм.

При проведении испытания на испытательном стенде, предусматривающем проведение проверки в автоматическом режиме, винт регулятора 574Б должен быть вывернут до размера «а» не менее 500 мм, регуляторов РТРП-675, РТРП-675-М – не менее 600 мм, регулятора РТРП-300 – не менее 280 мм, серия ступеней торможения с последующим отпуском должна производиться до полного стягивания регулятора.

Результаты испытания регулятора должны быть отражены в учетной книге установленной формы.

При испытании регулятора на стенде с регистрацией параметров результаты испытания должны быть сохранены в памяти ПЭВМ, а в учетной книге, установленной формы, должны быть записаны дата испытания, тип и номер принятого регулятора с росписью исполнителя ремонта и руководителя АКП или его заместителя.

Проведение испытаний на стенде с регистрацией параметров при выключенных регистрирующих устройствах запрещается.

Лабораторная работа 12

Исследование конструкции и регулировка тормозных рычажных передач, определение передаточного числа

Регулировку тормозной рычажной передачи грузовых вагонов необходимо производить после сборки механической части тормоза на раме вагона и соединения ее с тормозными рычажными передачами подкатанных под вагон тележек.

Регулировка тормозной рычажной передачи каждой тележки должна быть произведена до подкатки тележек под вагон.

Режимный валик воздухораспределителя на вагоне с композиционными тормозными колодками должен быть установлен на среднем режиме торможения, а с чугунными тормозными колодками – на груженом.

На вагоне, оборудованном авторежимом, под упор авторежима необходимо подложить металлическую прокладку толщиной (32-1) мм – при авторежиме 265А-1, толщиной (45-1) мм – при авторежиме 265А-4.

У вагона с рычажным приводом регулятора необходимо извлечь из рычажного привода валик, соединяющий регулировочный винт привода с его упорным рычагом, и отвести упорный рычаг привода от корпуса регулятора на максимально-возможное расстояние.

У вагона со стержневым приводом регулятора упор привода следует установить при чугунных тормозных колодках на расстоянии не менее 160 мм от корпуса регулятора, при композиционных тормозных колодках – не менее 200 мм.

У вагона с винтовым приводом регулятора упор привода следует установить на расстоянии не менее 40 мм от корпуса регулятора.

Вращением корпуса регулятора необходимо установить зазор между тормозными колодками и колесами от 5 до 8 мм.

Винт регулятора должен быть вывернут так, чтобы размер «а» (расстояние от торца муфты защитной трубы до присоединительной резьбы на винте) составлял не менее 500 мм – для регуляторов 574Б, РТРП-675, РТРП-675-М, не менее 250 мм – для регуляторов РТРП-300

Произвести полное служебное торможение и проконтролировать выход штока тормозного цилиндра и наклон рычагов тормозной рычажной передачи.

Выход штока тормозного цилиндра при полном служебном торможении должен находиться в нормативных пределах.

У вагона с симметричной тормозной рычажной передачей с одним тормозным цилиндром и у вагона с двумя тормозными цилиндрами при полном служебном торможении ведущий горизонтальный рычаг (горизонтальный рычаг со стороны штока тормозного цилиндра) должен располагаться перпендикулярно к оси тормозного цилиндра или иметь наклон от своего перпендикулярного положения до 10° в сторону от тележки.

| Рисунок 1 – Положение ведущего горизонтального рычага при полном служебном торможении

|

|

| Рисунок 2 – Положение ведущих горизонтальных рычагов при полном служебном торможении на вагонах с раздельным торможением

|

|

У вагона с одним тормозным цилиндром с несимметричной тормозной рычажной передачей при полном служебном торможении тыловой промежуточный рычаг должен иметь наклон не менее 20°в сторону к тележке

| Рисунок 3 – положение тылового промежуточного рычага при полном служебном торможении

|

|

У вагона-хоппера с двумя тормозными цилиндрами при полном служебном торможении промежуточные рычаги должны иметь наклон не менее 20°в сторону к тележке.

| Рисунок 4 – положение промежуточных рычагов при полном служебном торможении на вагонах с раздельным торможением

|

|

При регулировке тормозной рычажной передачи запрещается укорачивать тормозные тяги, ставить взамен них тяги другой длины.

Для проверки наклона рычагов тормозной рычажной передачи и выхода штока тормозного цилиндра вновь производится полное служебное торможение.

У вагона с отрегулированными наклоном рычагов и выходом штока тормозного цилиндра необходимо произвести полное служебное торможение, подвести упорный рычаг (упор) привода регулятора вплотную к корпусу регулятора и зафиксировать его положение.

У рычажного привода для фиксации упорного рычага следует вращением регулировочного винта совместить отверстие в его головке с отверстием в упорном рычаге привода и соединить их валиком, с постановкой шайбы и шплинта.

После установки привода регулятора следует произвести отпуск тормоза. При этом расстояние между корпусом регулятора и упорным рычагом (упором) устанавливается автоматически. Ориентировочные установочные размеры привода регулятора (размер «А») приведены в таблице 1.

У отрегулированной тормозной рычажной передачи необходимо проверить регулятор на стягивание тормозной рычажной передачи, для чего следует измерить размер «а» регулятора, вращением корпуса регулятора распустить тормозную рычажную передачу, повторно измерить размер «а», произвести полное служебное торможение, затем произвести отпуск тормоза, после чего проконтролировать размер «а» – он должен сократиться на 5-11 мм у регуляторов 574Б, на 7-20 мм у регуляторов РТРП-675 и РТРП-675-М, на 5-10 мм у регуляторов РТРП-300.

После проверки обратным вращением корпуса регулятора необходимо стянуть тормозную рычажную передачу до первоначального размера «а».

Таблица 1 – Ориентировочные установочные размеры привода регулятора тормозной рычажной передачи вагонов

| Тип вагона

| Тип тормозных колодок

| Размер «А», мм

|

| рычажный привод

| стержневой привод

| Винтовой

упор

|

| 4–осный грузовой вагон с одним тормозным цилиндром

| Компози-ционные

| 35 - 50

| 140 - 200

| 15 - 30

|

| Чугунные

| 40 – 60

| 120 - 150

| 15 - 35

|

| 8 - осный грузовой вагон с одним тормозным цилиндром

| Компози-ционные

| 30 – 50

| -

| -

|

| 4–осный грузовой вагон с двумя тормозными цилиндрами (с раздельным торможением)

| Компози-ционные

| 10 – 25

| -

| 10 - 25

|

| Вагон 5-вагонной рефрижераторной секции постройки БМЗ и ГДР, автономный рефрижераторный вагон (АРВ)

| Компози-ционные

| 25 – 60

| 55 - 145

| -

|

| Чугунные

| 40 – 75

| 60 - 100

| -

|

| Вагон-термос

| Компози-ционные

| -

| 140 - 200

| -

|

| Чугунные

| -

| 130 - 150

| -

|

Регулировку тормозной рычажной передачи грузовых вагонов с тележками, в которых применены подшипники кассетного типа с адаптерами в буксовом проеме, необходимо производить в соответствии с конструкторской (в том числе ремонтной) документацией на вагон.

Регулировку тормозной рычажной передачи и проверку действия её ре

1,2 — промежуточные шестерни масляного насоса; 3 - приводная шестерня масляного насоса; 4 - коленчатый вал; 5 - подшипник коленчатого вала; 6 - шарик предохранительного клапана масляного насоса; 7 - пружина предохранительного клапана масляного насоса; 8,23 - крышки; 9 - ЦНД; 10,13 — поршни; 11,14 - клапанные коробки; 12 — ЦВД; 15 - нагнетательный клапан; 16 - сапун; 17 - всасывающий клапан; 18 - поршневой палец;19 - шатун; 20 - противовес; 21 - болт; 22 - корпус; 24 - масляная ванна; 25 -масляной фильтр.

1,2 — промежуточные шестерни масляного насоса; 3 - приводная шестерня масляного насоса; 4 - коленчатый вал; 5 - подшипник коленчатого вала; 6 - шарик предохранительного клапана масляного насоса; 7 - пружина предохранительного клапана масляного насоса; 8,23 - крышки; 9 - ЦНД; 10,13 — поршни; 11,14 - клапанные коробки; 12 — ЦВД; 15 - нагнетательный клапан; 16 - сапун; 17 - всасывающий клапан; 18 - поршневой палец;19 - шатун; 20 - противовес; 21 - болт; 22 - корпус; 24 - масляная ванна; 25 -масляной фильтр.

1 - корпус; 2 - выключающий клапан; 3,15 - гнёзда; 4,10,12 - пружины; 5,9 - регулировочные стержни; 6 - фильтр; 7,8 - гайки; 11 - седло обратного клапана; 13 - обратный клапан; 14 - включающий клапан; 16 - привалочная плита.

1 - корпус; 2 - выключающий клапан; 3,15 - гнёзда; 4,10,12 - пружины; 5,9 - регулировочные стержни; 6 - фильтр; 7,8 - гайки; 11 - седло обратного клапана; 13 - обратный клапан; 14 - включающий клапан; 16 - привалочная плита.