ВВЕДЕНИЕ

В данном курсовом проекте производится сушка мелкодисперсного материала – технологического песка.

Песок – осадочная горная порода, а также искусственный материал, состоящий из зёрен горных пород. Очень часто состоит из почти чистого минерала кварца. Природный песок представляет собой рыхлую смесь зёрен размером 0,16 - 5 мм, образовавшаяся в результате разрушения твёрдых горных пород.

Основными потребителями сухого песка в настоящее время являются заводы по производству сухих строительных смесей. Качество сухой строительной смеси напрямую зависит от качества сухого песка. Исходный песок может поступать на производство с влажностью до 20%. На выходе из сушилки влажность песка должна быть не более 0,5%

Сухой песок требуется в литейном производстве, для изготовления форм, стекольной промышленности, производстве силикатного кирпича и др. В любой из этих сфер производства требуется большое количество сухого песка.

ВЫБОР И ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ СУШИЛЬНОЙ УСТАНОВКИ

В промышленности для сушки мелкодисперсных материалов используются конвективные сушильные установки, принцип действия которых основан на перемещении влажного материала совместно с потоком нагретого воздуха или продуктов сгорания. На рисунке 2.1 изображена принципиальная схема сушильной установки с кипящим слоем.

Рисунок 2.1 – Принципиальная схема сушильной установки с кипящим слоем

1 – транспортер; 2 – бункер; 3 – питатель; 4 – вентилятор; 5 – топка; 6 – камера; 7 – циклон; 5 – батарейный циклон; 9 – дымосос

Влажный материал подается транспортером в приемный бункер 2 и питателем-забрасывателем 3 распределяется на поверхности слоя. Вентилятором 4 воздух направляется для подачи в горелку, где сгорает природный газ или мазут, а также на разбавление продуктов сгорания в камеру смешения, составляющую одно целое с топкой 5. Теплоноситель поступает в подрешеточное пространство камеры 6 и, выходя с большой скоростью из отверстий газораспределительной решетки, псевдоожижает находящийся на ней слой высушенного продукта. Высушенный продукт разгружается непрерывно через отверстие, находящееся на уровне решетки (в других установках разгрузка производится через переливное устройство, расположенное на уровне слоя). Разгрузка на уровне решетки способствует выводу крупных комков. Сухой материал поступает на ленточный транспортер.

Мелкая фракция, выделенная в системе циклонов (обычном 7 и батарейном 8), вертикальным шнеком подается из сборника к месту загрузки и смешивается с влажным материалом. Окончательная очистка отходящего из сушильной установки теплоносителя осуществляется в мокром скруббере, перед которым установлен дымосос 9.

Недостатком такой сушилки является большое аэродинамическое сопротивление и истирание частиц при движении их в слое.

МАТЕРИАЛЬНЫЙ БАЛАНС СУШИЛКИ

Количество влаги, испаряемой из материала, кг/ч:

, (4.1)

, (4.1)

где G2 – производительность по высушенному материалу, кг/ч;

w1 – влажность материала на общий вес начальная, %;

w2 – влажность материала на общий вес конечная, %.

Производительность по влажному материалу, кг/ч:

(4.2)

(4.2)

ЦЕЛЕСООБРАЗНОСТЬ ИСПОЛЬЗОВАНИЯ ГАЗОВЫХ ДВИГАТЕЛЕЙ В КОГЕНЕРАЦИИ С СУШИЛЬНОЙ УСТАНОВКИ. РАСЧЕТ ЦИКЛА ГАЗОВОГО ДВИГАТЕЛЯ. ОПРЕДЕЛЕНИЕ МОЩНОСТИ ДВИГАТЕЛЯ И ЭКОНОМИИ ТОПЛИВА В ЭНЕРГОСИСТЕМЕ ОТ ИСПОЛЬЗОВАНИЯ КОГЕНЕРАЦИИ

Одним из направлений повышения эффективности использования топлива в сушильных установках является внедрение когенерации, суть которой в данном случае состоит в том, что в качестве сушильного агента можно использовать выхлопные газы газового двигателя, как внутреннего сгорания, так и газотурбинного (рисунок 8.1). При этом в газовом двигателе будет вырабатываться электрическая энергия, которая может использоваться для собственных нужд сушильной установки и предприятия в целом.

Рисунок 8.1 – Принципиальная схема конвективной сушильной установки на выхлопных газах двигателя

Для определения целесообразности использования газового двигателя в когенерации с сушильной установкой необходимо сравнить расход топлива двигателем в режиме когенерации с суммой расходов топлива сушильной установкой, оборудованной индивидуальной топкой, и топлива на объекте энергосистемы для выработки эквивалентного количества электрической энергии.

Электрическая мощность газового двигателя:

(8.1)

(8.1)

где lГД – удельная работа 1 кг рабочего тела в цикле газового двигателя, кДж/кг;

L – расход рабочего тела (расход сушильного агента), принимается из расчета сушилки, кг/с;

ηoi – внутренний относительный КПД газового двигателя, примим равным ηoi =0,85;

ηэм – электромеханический КПД, ηэм =0,97.

Для определения удельной работы газового двигателя необходимо принять параметры цикла и рассчитать удельные расходы подведенной q1г и отведенной q2г в цикле теплоты. Для этого изобразим процессы, происходящие в ГПА, на P,V-диаграмме (рисунок 8.2):

Рисунок 8.2 – Построение процессов, происходящих в ГПА, на P, V - диаграмме

1-2 – адиабатное сжатие воздуха

2-3 – изобарный подвод теплоты (сжатие топлива)

3-4 – рабочий ход (адиабатный процесс)

4-1 – изохорный процесс смены рабочего тела

Определим параметры в каждой точке:

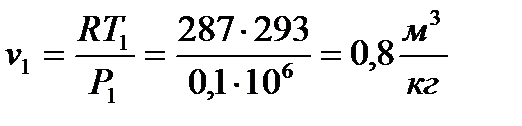

· Точка 1

Р0 =0,1 МПа; t1 =200C; Т1 =293К.

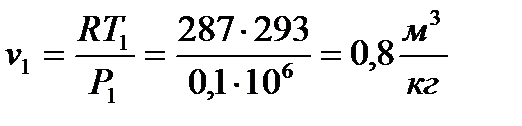

По уравнению состояния идеального газа P1v1=RT1 находим:

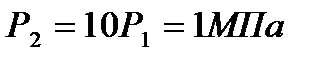

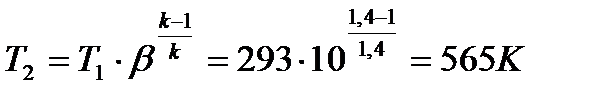

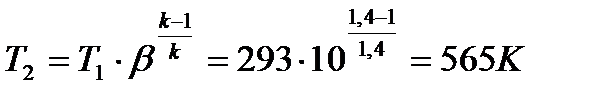

· Точка 2

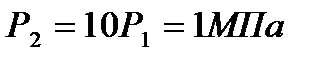

Степень повышения давления

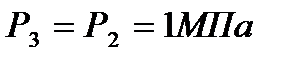

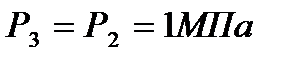

· Точка 3

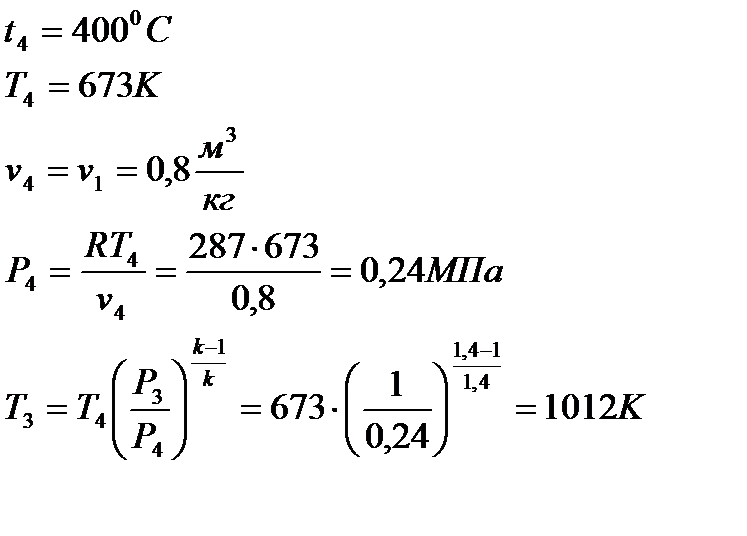

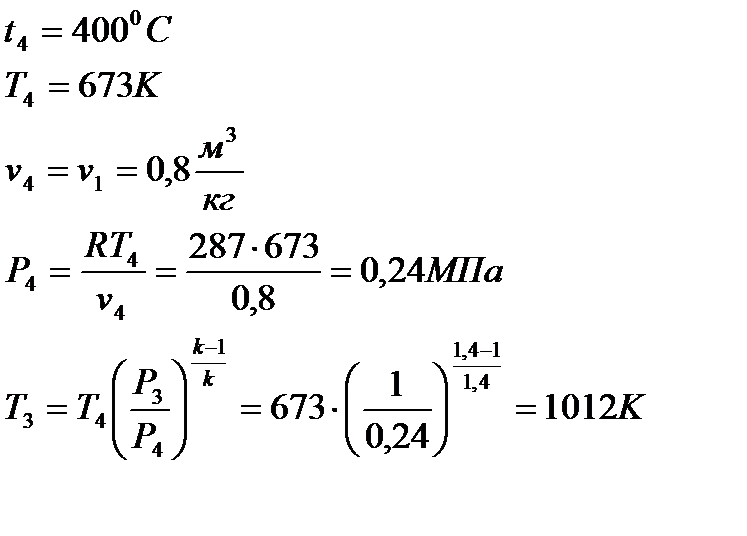

· Точка 4

Удельное количество подведенной в цикле теплоты:

(8.2)

(8.2)

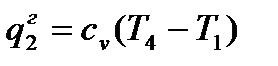

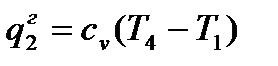

Удельное количество отведенной в цикле теплоты:

(8.3)

(8.3)

Тогда удельная работа 1 кг рабочего тела в цикле газового двигателя:

(8.4)

(8.4)

Расход сушильного агента:

Термический КПД газового двигателя:

(8.5)

(8.5)

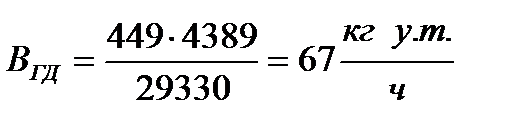

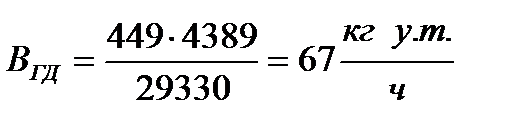

Расход условного топлива газовым двигателем, входящим в состав когенерационной установки:

(8.6)

(8.6)

где Qусл – теплота сгорания условного топлива, Qусл =29330 кДж/кг.

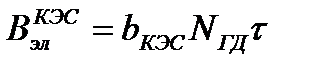

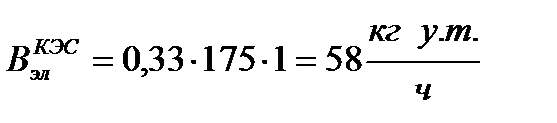

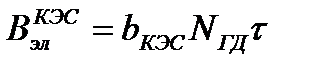

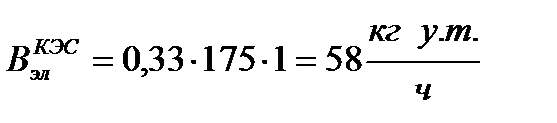

Для выработки аналогичного количества электрической энергии на КЭС будет израсходовано топлива:

(8.7)

(8.7)

где bкэс – удельный расход условного топлива на выработку 1 кВт∙ч электрической энергии в энергосистеме, можно принять bкэс =0,33 кг/кВт∙ч.

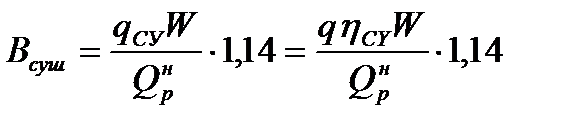

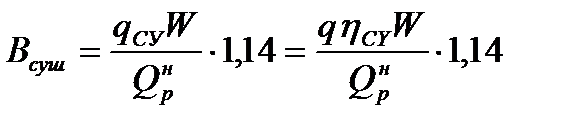

Расход топлива в сушильной установке:

(8.8)

(8.8)

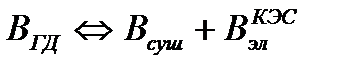

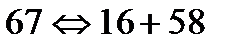

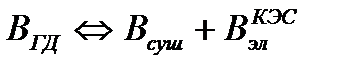

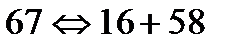

Сравним расходы топлива

Таким образом видно, что использование газового двигателя в когенерации с сушильной установкой целесообразно, достигается экономия топлива в энергосистеме.

ЗАКЛЮЧЕНИЕ

В ходе курсового проекта была рассчитана сушильная установка с кипящим слоем для мелкодисперсного материала. В данном случае в качестве материала выступал технологический песок.

В результате расчета был составлен материальный баланс сушилки, найдено количество влажного материала, поступающего в сушилку G1 =2085 кг/ч и количество испаренной влаги W =285 кг/ч.

Определены основные параметры сушильного агента и построены теоретический и действительный процессы сушки.

Установлено, что целесообразно использование газовых двигателей в когенерации с сушильной установкой. Определена мощность двигателя, которая составила 175 кВт.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Роддатис К.Ф., Полтарецкий А.Н. Справочник по котельным установкам малой производительности/Под ред. К.Ф. Роддатиса. – М.: Энергоатомиздат, 1989. – 488с.

2. Дытнерский Ю.И. Основные процессы и аппараты химической технологии. Курсовое проектирование. – Химия, 1991. – 496с.

3. http://ru.wikipedia.org/

4. Лебедев, П.Д. Расчет и проектирование сушильных установок: учеб. для высш. техн. учеб. заведений / П.Д. Лебедев. – М.: Госэнергоиздат, 1962. – 320с.

ВВЕДЕНИЕ

В данном курсовом проекте производится сушка мелкодисперсного материала – технологического песка.

Песок – осадочная горная порода, а также искусственный материал, состоящий из зёрен горных пород. Очень часто состоит из почти чистого минерала кварца. Природный песок представляет собой рыхлую смесь зёрен размером 0,16 - 5 мм, образовавшаяся в результате разрушения твёрдых горных пород.

Основными потребителями сухого песка в настоящее время являются заводы по производству сухих строительных смесей. Качество сухой строительной смеси напрямую зависит от качества сухого песка. Исходный песок может поступать на производство с влажностью до 20%. На выходе из сушилки влажность песка должна быть не более 0,5%

Сухой песок требуется в литейном производстве, для изготовления форм, стекольной промышленности, производстве силикатного кирпича и др. В любой из этих сфер производства требуется большое количество сухого песка.

ЛИТЕРАТУРНЫЙ ОБЗОР ПО ТЕОРИИ И ТЕХНИКЕ СУШКИ МЕЛКОДИСПЕРСНЫХ МАТЕРИАЛОВ

Сушкой называется термический процесс удаления из твердых материалов или растворов содержащейся в них влаги и последующее перемещение ее паров в окружающую среду за счет разности парциальных давлений водяных паров у поверхности материала и окружающей среды, и подвода теплоты.

Сушку материалов можно производить естественным и искусственным путями. Естественная сушка обычно производится на открытом пространстве, под навесами или в специальных сараях и представляет собой процесс, при котором сушильный агент (воздух), поглотивший пары влаги, отводится из зоны сушимого материала. Она производится за счет тепла наружного воздуха и применяется при массовой обработке дешёвых влажных материалов, например, глины, песка, торфа, дров, пиломатериалов, и т.п., и имеет ещё значительное применение в народном хозяйстве.

Недостатками естественной сушки по сравнению с искусственной (в сушильных установках) являются большая продолжительность, зависимость её от времени года и состояния наружного воздуха, необходимость большой территории для размещения материала.

Искусственная сушка материалов производится в специальных устройствах-сушилках, в которых сушильный агент, поглотивший пары влаги, отводится искусственным способом: при помощи вентиляторов, инжекторов, вытяжных труб и других устройств. Искусственная сушка в большинстве случаев осуществляется горячим воздухом.

Сушилки со взвешенным (кипящим) слоем являются наиболее прогрессивными среди установок для сушки мелкодисперсных и сыпучих материалов. Процесс во взвешенном слое позволяет значительно увеличить поверхность контакта между частицами материала и сушильным агентом, интенсифицировать испарение влаги из материала и сократить до нескольких минут продолжительность сушки.

Сушильная камера имеет расширяющееся кверху сечение, при этом скорость газа внизу камеры должна превышать скорость осаждения самых крупных частиц, а вверху – быть меньше скорости осаждения самых мелких частиц.

При повышении скорости движения сушильного агента динамическое давление потока газа возрастает, приближаясь по значению к давлению слоя материала. Частицы материала при этом начинают перемещаться в пределах слоя. Объем, занимаемый материалом, увеличивается, а слой становится псевдоожиженным.

При дальнейшем увеличении скорости сушильного агента сначала отдельные, наиболее легкие, частицы материала начинают взлетать над поверхностью слоя, затем наступает «кипение» всего слоя. Частицы материала практически теряют контакт друг с другом и свободно перемещаются под давлением потока газа в пределах слоя.

Продолжая увеличивать скорость газа, достигают критической скорости (скорости витания), при которой весь материал находится во взвешенном состоянии, удерживаясь в объеме установки силами динамического давления потока газа. При этом частицы материала, потерявшие влагу, становятся легче, захватываются потоком газа и уносятся, причем расстояние транспортирования зависит от размеров частицы.

Сжигая топливо в топке, и смешивая дымовые газы с воздухом, получают сушильный агент, подаваемый вентилятором под решетку с материалом. Газы, проходя через решетку и слой материала, захватывают высушенные мелкие фракции и транспортируют их в пылеосадительные камеры и циклоны, в которых фракции, обеспыливаются, а газы охлажденными выбрасываются в атмосферу. Материал из загрузочного бункера подают в сушилку, перемещают по решетке и выгружают на шнековый транспортер. Таким же образом выгружают материал из пылеосадительных камер и циклонов.

, (4.1)

, (4.1)

(4.2)

(4.2)

(8.1)

(8.1)

(8.2)

(8.2)

(8.3)

(8.3)

(8.4)

(8.4)

(8.5)

(8.5)

(8.6)

(8.6)

(8.7)

(8.7)

(8.8)

(8.8)