Теплообменные аппараты «труба в трубе» используют главным образом для охлаждения или нагревания в системе жидкость-жидкость, когда расходы теплоносителей невелики и последние не меняют своего агрегатного состояния. Иногда такие теплообменники применяют при высоком давлении для жидких и газообразных сред, например, в качестве конденсаторов в производстве метанола, аммиака и др. Также их используют для загрязненных коксообразующими веществами и механическими примесями теплоносителей, в которых обеспечивается хороший теплообмен за счет больших скоростей и турбулентности потоков в трубном и межтрубном пространствах. Высокие скорости и турбулентность потока уменьшают возможность отложения на стенках труб кокса или других образований.

Рис. 2.49. Теплообменник типа «труба в трубе»: а — общий вид; б — вариант жесткого крепления труб; в — вариант крепления труб с компенсирующим устройством

По сравнению с кожухотрубчатыми теплообменники «труба в трубе» имеют меньшее гидравлическое сопротивление межтрубного пространства. Однако при равных теплообменных характеристиках они менее компактны и более металлоемки, чем кожу-хотрубчатые.

Теплообменники «труба в трубе» могут быть разборными или неразборными, одно- и многопоточными.

Однопоточный неразборный теплообменник (рис. 2.49) состоит из отдельных звеньев, в каждый из которых входят трубы наружная (или кожухо-вая) 1 и внутренняя (или теплообменная) 2. Наружная труба двумя приварными кольцами связана с внутренней трубой 2 в звено. Звенья, в свою очередь, собраны в вертикальный Ряд и составляют тепло-обменную секцию. При этом внутренние трубы соединены между собой коленами 3, а наружные — штуцерами 4 на фланцах или сваркой. Звенья закреплены скобами на металлическом каркасе 5.

Нетрудно видеть, что неразборные теплообменники являются конструкцией жесткого типа, поэтому при разности температур более 70 °С их не используют. При большей разности температур труб, а также при необходимости механической очистки межтрубного пространства применяют теплообменники с компенсирующим устройством на наружной трубе. В этом случае кольцевую щель между трубами с одной стороны наглухо заваривают, а с другой — уплотняют сальником 6.

Однопоточные неразборные теплообменники изготовляют из труб длиной 3...12 м с диаметром внутренних труб 25...159 мм и наружных соответственно 48... 219 мм на условное давление для наружных труб до 6,4 МПа и для внутренних до 16 МПа.

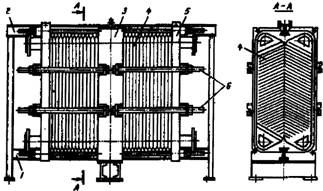

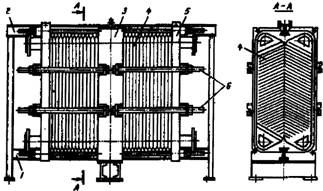

В разборных конструкциях теплообменников обеспечивается компенсация деформаций теплообменных труб. На рис. 2.50 показана конструкция разборного многопоточного теплообменника «труба в трубе», конструктивно напоминающего кожухотрубчатый теплообменник типа ТУ.

Аппарат состоит из кожуховых труб 5, развальцованных в двух трубных решетках: средней 4 и правой 7. Внутри кожуховых труб размещены теплообменные трубы 6, один конец которых жестко связан с левой трубной решеткой 2, а другой — может перемещаться. Свободные концы теплообменных труб попарно соединены коленами 8 и закрыты камерой 9. Для распределения потока теплоносителя по теплообменным трубам служит распределительная камера 1, а для распределения теплоносителя в межтрубном пространстве — распределительная камера 3. Пластинами 11 кожуховые трубы жестко связаны с опорами 10.

Теплообменник имеет два хода по внутренним трубам и два по наружным. Узлы соединения теплообменных труб с трубной решеткой (узел I) и с коленами (узел II) уплотнены за счет прижима и деформации полушаровых ниппелей в конических гнездах.

Эти аппараты могут работать с загрязненными теплоносителями, так как внутреннюю поверхность теплообменных труб можно подвергать механической очистке. Поскольку возможность температурных удлинений кожуховых труб из-за жесткого соединения их с опорами ] ограниченна, перепад температур входа и выхода среды, текущей по кольцевому зазору, не должен превышать 150 "С.

Рис. 2.50. Разборный двухпоточный теплообменник типа «труба в трубе»

Погружные аппараты

Специфической особенностью аппаратов этого типа является наличие емкости-ящика, в которую погружены теплообменные трубы. В ящике находится охлаждающая среда, например вода. Аппараты этого типа используют в качестве холодильников или конденсаторов-холодильников.

Различают змеевиковые и секционные аппараты. Принципиальное устройство однопоточного погружного конденсатора-холодильника показано на рис. 2.51. Теплообменная поверхность состоит из труб, со-

единенных при помощи сварки или на фланцах; переход из одной трубы в другую осуществлен при помощи двойников. Охлаждаемый поток последовательно проходит трубы, расположенные в данном горизонтальном Ряду, после чего переходит в трубы следующего Ряда и т. д.

Рис. 2.51. Схема однопоточного погружного змеевикового конденсатора-холодильника: 1—парынефтепродукта; // — охлажденный нефтепродукт; /// — холодная вода; IV— нагретая вода

При большом расходе охлаждающегося потока для уменьшения гидравлического сопротивления применяют коллекторные змеевиковые холодильники (рис. 2.52), в которых охлаждаемый поток при помощи специального коллектора разбивается на несколько параллельных потоков. Меньшее гидравлическое сопротивление коллекторного аппарата по сравнению с однопоточным достигается за счет снижения скорости потока и длины пути.

Рис. 2.52. Схема коллекторного погружного конденсатора-холодильника: / — пары нефтепродукта; // — охлажденный нефтепродукт; /// — холодная вода; IV — нагретая вода

В случае использования подобного аппарата в качестве конденсатора-холодильника, когда вследствие частичной или полной конденсации объем потока резко уменьшается, можно применять коллекторные погружные аппараты с переменным числом потоков. В начале аппарата, где движутся в основном пары, объем которых значителен, число параллельных потоков может быть более высоким, чем в той части аппарата, где завершена конденсация паров и происходит охлаждение конденсата. Такое устройство полезно для повышения теплового эффекта аппарата, так как при сохранении первоначального числа потоков по всему их пути скорость движения конденсата в конечной части аппарата может оказаться небольшой, а следовательно, коэффициент теплопередачи в этой части аппарата будет низким.

Следует иметь в виду, что неправильный выбор места сокращения числа потоков по пути конденсирующейся среды может привести к повышению гидравлических сопротивлений, как это имело место на некоторых действующих установках.

К недостаткам аппаратов подобного типа относится их громоздкость и повышенный расход металла. Кроме того, в ящике свободное сечение для прохода воды велико, вследствие чего скорость движения воды мала и относительно малы коэффициенты теплоотдачи от стенок змеевика к воде.

Такие аппараты используются на ряде действующих нефтеперерабатывающих заводов и при строительстве новых установок, как правило, не применяют.

Оросительные аппараты

Аппараты этого типа применяются в качестве холодильников и конденсаторов. Они представляют собой змеевик, состоящий из соединенных двойниками труб, которые расположены горизонтальными и вертикальными рядами.

Рис. 2.53. Схема оросительного коллекторного конденсатора-холодильника: / — охлаждаемый нефтепродукт; // — охлажденный нефтепродукт; /// — холодная вода; IV — нагретая вода

Чаще всего это коллекторные змеевики (рис. 2.53). В верхней части аппарата имеется распределительное приспособление для орошения наружной поверхности змеевиков водой. Подобное распределительное устройство выполняется в виде либо желобов, либо специальных распылителей.

Вследствие высокого значения скрытой теплоты испарения воды даже незначительное ее испарение сопровождается отводом большого количества тепла.

Опыт работы оросительных конденсаторов и холодильников показывает, что около 50 % тепла отводится испаряющейся водой. Таким образом, в оросительном холодильнике и конденсаторе расход воды примерно в два раза меньше, чем в обычном водяном холодильнике. К недостаткам таких аппаратов относится их громоздкость, интенсивная коррозия наружной поверхности труб вследствие воздействия кислорода воздуха и отложение накипи на поверхности труб, особенно усиливающееся при высокой температуре охлаждаемого потока, трудность эксплуатации в зимних условиях.

Пластинчатые теплообменники

Пластинчатые теплообменники представляют собой аппараты, теп-лообменная поверхность которых образована набором тонких штампованных пластин с гофрированной поверхностью. Их разделяют по степени доступности поверхности теплообмена для механической очистки и осмотра на разборные, полуразборные и неразборные (сварные).

Наиболее широко применяют разборные пластинчатые теплообменники, в которых пластины отделены одна от другой прокладками.

Монтаж и демонтаж этих аппаратов осуществляют достаточно быстро, очистка теплообменных поверхностей требует незначительных затрат труда. Пластины полуразборных теплообменников попарно сварены, и доступ к поверхности теплообмена возможен только со стороны хода одной из рабочих сред. Пластины неразборных теплообменников сварены в блоки, соединенные на прокладках в общий пакет.

Основные размеры и параметры наиболее распространенных в промышленности пластинчатых теплообменников определены ГОСТ 15518. Их изготовляют с поверхностью теплообмена от 2 до 600 м2 в зависимости от типоразмера пластин; эти теплообменники используют при давлении до 1,6 МПа и температуре рабочих сред от -30 до +180° С для теплообмена между жидкостями и парами (газами) в качестве холодильников, подогревателей и конденсаторов.

Серийно выпускаемые разборные пластинчатые теплообменники могут работать с загрязненными рабочими средами при размере твердых включений не более 4 мм.

Разборные пластинчатые теплообменники изготовляют в пяти исполнениях, в том числе на консольной раме (исполнение 1), на двух-опорной раме (исполнение 2), на трехопорной раме (исполнение 3). Разборный пластинчатый теплообменник на двухопорной раме (исполнение 2) показан на рисунке 2.54. Аппарат состоит из ряда теплообменных пластин 4, размещенных на верхней и нижней горизонтальных штангах 3. Концы штанг закреплены в неподвижной плите 2 и на стойке 7. Нажимной плитой 11 и винтом 8 пластины сжимаются, образуя тепло-обменную секцию.

Рис. 2.54. Разборный пластинчатый теплообменник (исполнение 2): 1, 9, 10 и 12 — штуцера; 2 — неподвижная плита; 3 — штанга; 4 — теплообменная пластин 5 и 6 — прокладки; 7 — стойка; 8 — винт; 11 — нажимная плита; а, б, в и г — проходные отверстия

Теплообменные пластины имеют четыре проходных отверстия (а, б, в, г), которые образуют две изолированные одна от другой системы каналов. Для уплотнения пластин и каналов имеются резиновые прокладки. Прокладка 6 уложена в паз по контуру пластины и охватывает два отверстия на пластине, через которые происходят приток и вывод теплоносителя в канал между смежными пластинами, а прокладки 5 герметизируют два других отверстия на пластине. Для ввода теплоносителей в аппарат и их вывода предназначены штуцера 1, 9, 10, 12, расположенные на неподвижной и подвижной плитах.

Показанный на рис. 2.55 теплообменник на трехопорной раме (исполнение 3) состоит из неподвижной плиты 3, в которой закреплены верхняя 2 и нижняя 1 горизонтальные штанги. На штангах размещены теплообменные пластины 4 и подвижные плиты 5. Для сжатия пакета пластин предназначены стяжки 6.

Рис. 2.55. Пластинчатый теплообменник (исполнение 3); 1 и 2 — нижняя и верхняя штанги; 3 — неподвижная плита; 4 — теплообменные пластины; 5 — подвижные плиты; б — стяжки

В изображенном на Рис. 2.56 теплообменнике пластины скомпонованы в два симметричных пакета — каждый для одного из теплоносителей.

Рис. 2.56. Схема компоновки пластинчатого теплообменника в два симметричных пакета

Если расходы теплоносителей значительно различаются, то для поддержания постоянного ' гидравлического сопротивления каналов применяют несимметричные схемы компоновки пластин; при этом число \

каналов и пакетов для каждого теплоносителя неодинаково. Приме-; ром может служить схема компоновки теплообменника, показанная \ на рис. 2.57.

Рис. 2.57. Несимметричная схема компоновки пластин

Для конденсации паров из смеси с неконденсирующимися газами ] используют схему компоновки (рис. 2.58а). Сконденсировавшаяся фаза IV выделяется из парогазовой смеси II в каналах вне первого пакета i и выводится из аппарата, а несконденсировавшиеся газы I попадают! в каналы а и б второго пакета, охлаждаются и выводятся из аппара- J та. Охлаждающая фаза III (вода) движется по каналам одного пакета. Такие конденсаторы парогазовых смесей работают с более высоким; коэффициентом теплоотдачи, чем стандартные кожухотрубчатые аппараты.

При соответствующей компоновке можно получить многосекци-1 онный аппарат, в котором теплообмен между одним теплоносителем! и двумя другими осуществляется в соответствующих зонах (рис. 2.58б)

Рис. 2.58. Схемы специальных пластинчатых аппаратов: а — конденсатор; б — теплообменник для трех теплоносителей

Теплообменные пластины различаются расположением в них от верстий для теплоносителей на пластины с диагональным (рис. 2.59с и односторонним (рис. 2.596) расположением отверстий. И те, и друг выполняют левыми и правыми. Благодаря чередованию в пакете лев! и правых пластин образуются две изолированные системы каналов

Рис. 2.59. Пластины с диагональным (а) и односторонним (б) расположением отверстий

Пластины с односторонним расположением отверстий взаимозаменяемы. При сборке правые пластины получают поворотом их относительно левых на 180°. Левые и правые пластины с диагональным расположением отличаются расположением прокладки и поэтому не являются взаимозаменяемыми.

Кроме рассмотренных теплообменных пластин в аппаратах используют граничные пластины, устанавливаемые на концах пакетов.

Серийно выпускаемые пластинчатые теплообменники комплектуют пластинами, штампованными из листового металла толщиной 1 мм. Гофры пластин обычно имеют в сечении профиль равностороннего треугольника высотой 4...7 мм и основанием длиной 14...30 мм (для вязких жидкостей до 75 мм). Гофры выполняют горизонтальными, «в елочку», под углом к горизонтали и др.

Материал пластин — оцинкованная или коррозионно-стойкая сталь, титан, алюминий, мельхиор.

В разборных теплообменниках пластины 2 (рис. 2.60) обычно крепят скобой 3 на верхней штанге 1. Нижняя штанга не несет нагрузки от массы пластин и служит лишь для фиксации их в заданном положении. Такое закрепление пластин позволяет легко извлечь их из пакета или вставить в него без снятия подвижной плиты и остальных пластин.

Рис. 2.60. Узел крепления пластины на верхней штанге: 1 — верхняя штанга; 2 — пластины; 3 — скоба

Прокладки пластинчатых теплообменников (рис. 2.61) изготовляют из резины формованием и укрепляют в пазу пластины на клею. Стойки и прижимные плиты пластинчатых теплообменников изготовляют из углеродистых сталей толщиной 8...12 мм.

К недостаткам пластинчатых теплообменников следует отнести невозможность их использования при давлении более 1,6 МПа.

Рис. 2.61. Прокладка пластинчатого теплообменника