ОГЛАВЛЕНИЕ

РАЗДЕЛ II. ТРАНСПОРТИРУЮЩИЕ МАШИНЫ... 94

Глава 4. ОБЩИЕ ПОЛОЖЕНИЯ РАСЧЕТА ТРАНСПОРТИРУЮЩИХ МАШИН.. 94

4.1. ВЫБОР ТИПА МАШИНЫ... 94

4.2. ОСНОВНЫЕ СВОЙСТВА ТРАНСПОРТИРУЕМЫХ ГРУЗОВ.. 95

4.3. ПАРАМЕТРЫ ТРАНСПОРТИРУЮЩИХ МАШИН (КОНВЕЙЕРОВ) 98

4.4. ТЯГОВЫЕ ЭЛЕМЕНТЫ ТРАНСПОРТИРУЮЩИХ МАШИН.. 99

Глава 5. ОСНОВЫ ОБЩИХ РАСЧЕТОВ ТРАНСПОРТИРУЮЩИХ МАШИН.. 111

5.1. ПРОИЗВОДИТЕЛЬНОСТЬ КОНВЕЙЕРОВ.. 111

5.2. СОПРОТИВЛЕНИЕ ДВИЖЕНИЮ ТЯГОВОГО ОРГАНА И МОЩНОСТЬ ДВИГАТЕЛЯ 112

5.3. ПОСЛЕДОВАТЕЛЬНОСТЬ РАСЧЕТА КОНВЕЙЕРА.. 120

Глава 6. ЛЕНТОЧНЫЕ КОНВЕЙЕРЫ... 122

6.1. ОБЩИЕ СВЕДЕНИЯ.. 122

6.2. НОРМАТИВНЫЙ МАТЕРИАЛЫ ДЛЯ РАСЧЕТА ЛЕНТОЧНЫХ КОНВЕЙЕРОВ.. 122

6.3. ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ЛЕНТОЧНОГО КОНВЕЙЕРА.. 131

6.4. ПРОВЕРОЧНЫЙ РАСЧЕТ ЛЕНТОЧНОГО КОНВЕЙЕРА.. 134

Глава 7. КРУТОНАКЛОННЫЕ КОНВЕЙЕРЫ... 137

7.1. ОБЩИЕ СВЕДЕНИЯ.. 137

7.2. НОРМАТИВНЫЕ МАТЕРИАЛЫ ДЛЯ РАСЧЕТА КРУТОНАКЛОННЫХ КОНВЕЙЕРОВ СО СПЕЦИАЛЬНЫМИ ЛЕНТАМИ.. 138

7.3. РАСЧЕТ КРУТОНАКЛОННЫХ КОНВЕЙЕРОВ СО СПЕЦИАЛЬНЫМИ ЛЕНТАМИ 142

7.4. РАСЧЕТ ЛЕНТОЧНО-ЦЕПНЫХ И ПЛАСТИНЧАТЫХ КРУТОНАКЛОННЫХ КОНВЕЙЕРОВ 145

Глава 8. ПЛАСТИНЧАТЫЕ КОНВЕЙЕРЫ... 146

8.1. ОБЩИЕ СВЕДЕНИЯ.. 146

8.2. НОРМАТИВНЫЕ МАТЕРИАЛЫ ДЛЯ РАСЧЕТА ПЛАСТИНЧАТЫХ КОНВЕЙЕРОВ 146

8.3. ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ПЛАСТИНЧАТОГО КОНВЕЙЕРА.. 150

8.4. ПРОВЕРОЧНЫЙ РАСЧЕТ ПЛАСТИНЧАТОГО КОНВЕЙЕРА.. 153

Глава 9. СКРЕБКОВЫЕ КОНВЕЙЕРЫ... 155

9.1. ОБЩИЕ СВЕДЕНИЯ.. 155

9.2. НОРМАТИВНЫЕ МАТЕРИАЛЫ ДЛЯ РАСЧЕТА СКРЕБКОВЫХ КОНВЕЙЕРОВ 156

9.3. РАСЧЕТ СКРЕБКОВЫХ КОНВЕЙЕРОВ.. 157

Глава 10. ПОДВЕСНЫЕ КОНВЕЙЕРЫ... 160

10.1. ОБЩИЕ СВЕДЕНИЯ.. 160

10.2. НОРМАТИВНЫЕ МАТЕРИАЛЫ ДЛЯ РАСЧЕТА ПОДВЕСНЫХ КОНВЕЙЕРОВ.. 161

10.3. ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ПОДВЕСНОГО КОНВЕЙЕРА.. 171

10.4. ПРОВЕРОЧНЫЙ РАСЧЕТ ГРУЗОНЕСУЩЕГО КОНВЕЙЕРА.. 175

10.5. ТЯГОВЫЙ РАСЧЕТ ТОЛКАЮЩЕГО КОНВЕЙЕРА.. 177

10.6. ТЯГОВЫЙ РАСЧЕТ ГРУЗОВЕДУЩЕГО КОНВЕЙЕРА.. 179

РАЗДЕЛ II. ТРАНСПОРТИРУЮЩИЕ МАШИНЫ

Глава 4. ОБЩИЕ ПОЛОЖЕНИЯ РАСЧЕТА ТРАНСПОРТИРУЮЩИХ МАШИН

ВЫБОР ТИПА МАШИНЫ

Транспортирующие машины различаются: по способу передачи движущей силы — с механическим приводом, самотечные; по конструкции — с тяговым элементом (груз движется вместе с тяговым элементом), без тягового элемента (груз движется при вращательном или колебательном движении рабочего элемента); по роду перемещаемых грузов — для насыпных грузов, штучных, для насыпных и штучных грузов; по направлению трассы перемещения грузов – в одной вертикальной плоскости, в одной горизонтальной плоскости, по пространственной трассе; по характеру движения рабочего (грузонесущего) элемента (лента, настил, подвески, тележки) – с непрерывным, с периодическим (пульсирующим) движением. Рабочий элемент может иметь поступательное, возвратно-поступательное, вращательное или колебательное движение; по характеру перемещения грузя — на непрерывно движущемся несущем элементе (ленточные, пластинчатые конвейеры), в непрерывно движущихся рабочих элементах (ковшовые, подвесные, тележечные конвейеры), волочение груза по неподвижному желобу (скребковые, винтовые конвейеры), скольжение груза (качающиеся инерционные и вибрационные конвейеры) и др.

Выбор типа транспортирующей машины зависит от характера груза, требуемой производительности, схемы и размеров трассы транспортирования, допустимых габаритов машин, ее массы и стоимости.

Широкое распространение получили ленточные, пластинчатые, ковшовые, подносные конвейеры. Эти конвейеры состоят из тягового и несущего органов с поддерживающими и направляющими элементами, ведущего (приводного) и ведомого барабанов или звездочек, натяжного устройства, загрузочного и перегрузочного устройств, рамы. В ленточном конвейере тяговый орган выполняет также функции несущего органа. Привод наиболее часто осуществляется от электродвигателя через редуктор. При необходимости в приводе имеется и тормозное устройство (тормоз или останов).

Транспортирующие машины комплектуются, как правило, из стандартных узлов и деталей.

Расчет транспортирующей машины состоит в определении ее основных параметров, расчете и выборе рабочего органа, определении мощности и выборе двигателя, выборе элементов передач, определении тормозного момента и выборе тормоза (или останова).

При расчете и выборе элементов привода конвейеров можно воспользоваться соответствующими материалами первого раздела книги.

ПАРАМЕТРЫ ТРАНСПОРТИРУЮЩИХ МАШИН (КОНВЕЙЕРОВ)

Основными параметрами транспортирующих машин являются:

а) производительность: массовая — Q, т/ч, или объемная — V, м3/ч;

б) параметры трассы транспортирования: длина — L, м; длина горизонтальной проекции — L г, м; высота подъема груза — Н, м; угол наклона a, град;

в) масса машины — т, кг (т).

Транспортирующие машины характеризуются также показателями удельных массы и мощности. Удельная масса

Кт =  . .

| (4.9)

|

Удельная мощность — отношение мощности двигателя Р к производительности машины Q:

Основными исходными данными для проектирования конвейеров являются: характеристика транспортируемого груза; эксплуатационная производительность; режим и условия работы; схема и параметры трассы транспортирования грузов.

ОБЩИЕ СВЕДЕНИЯ

| Ленточные конвейеры предназначаются для транспортирования преимущественно сыпучих или штучных грузов (небольшой массы).

Эти конвейеры состоят из рабочего органа в виде замкнутой конвейерной ленты, являющейся грузонесущим и тяговым элементом, опор, приводного и хвостового барабанов, натяжного устройства, загрузочного устройства и рамы. При необходимости предусматриваются направляющие ролики и отклоняющие барабаны для ленты, разгрузочные устройства, устройства для очистки ленты.

Привод осуществляется от электродвигателя через редуктор. При необходимости предусматривается тормоз или останов для предотвращения самопроизвольного движения рабочего органа в обратном направлении. Схемы неточных конвейеров см. на рис. 6.1.

6.2. НОРМАТИВНЫЙ МАТЕРИАЛЫ ДЛЯ РАСЧЕТА ЛЕНТОЧНЫХ КОНВЕЙЕРОВ

Угол наклона конвейера. Наибольший угол наклона принимается на 10...15° меньше угла трения груза о ленту (табл. 6.1).

Скорость ленты. Номинальные скорости (м/с) по ГОСТ 22644—77 должны выбираться из ряда: 0,25 0,315; 0,4; 0,5; 0,63; 0,8; 1,0; 1,25; 1,6; 2,0; 2,5; 3,15; 4,0; 5,0; 6,3; 8,0; 10,0. Допускается отклонение скорости

|

|

| Рис. 6.1. Схемы ленточных конвейеров:

а - горизонтального с разгрузочной тележкой; б - наклонно-горизонтального; в - наклонного; г - горизонтально-наклонного; д - горизонтально-наклонно-горизонтального; L — длина конвейера; L г и Н - длины проекций трассы; L 1, L 2, L 3 — длины отдельных участков; b0 — угол наклона конвейера (участка конвейера)

|

в пределах ±10%. Ориентировочные значения предельных скоростей резинотканевых лент приводятся в табл. 6,2, 6,3.

Скорость стальной конвейерной ленты рекомендуется принимать до 1 м/с. При необходимости увеличения производительности конвейера с разгрузкой транспортируемого материала через головной барабан она может быть принята: а) при транспортировании легкосыпучих материалов (песок, щебень, цемент, железная руда, кокс) — 1,3 м/с; б) при транспортировании влажных материалов со значительным внутренним сцеплением (глина влажная, земля формовочная) — 1,6 м/с.

Табл. 6.1. Наибольший угол наклона стационарных ленточных конвейеров с гладкой прорезиненной лентой при рекомендуемых для данных грузов скоростях ленты

| Наименование груза

| Допустимый угол наклона конвейера к горизонту, град

|

| Антрацит

|

|

| Гипс порошкообразный

|

|

| Глина:

|

|

| сухая кусковая

|

|

| сухая пылевидная

|

|

| Гравий:

|

|

| мытый

|

|

| несортированный

|

|

| Земля рыхлая:

|

|

| сухая

|

|

| влажная

|

|

| Известь порошкообразная

|

|

| Камень:

|

|

| сортированный

|

|

| несортированный

|

|

| Песок:

|

|

| сухой чистый

|

|

| в смеси с гравием

|

|

| рядовой из карьера

|

|

| влажный

|

|

| Уголь каменный:

|

|

| сортированный крупный

|

|

| рядовой

|

|

| Цемент

|

|

| Шлак каменноугольный влажный

|

|

| Щебень

|

|

Примечания: 1. При более высоких скоростях ленты и для передвижных (переносных) конвейеров допустимые углы наклона уменьшаются.

2. При ленте с поперечными выступами угол наклона принимается на 10...15° меньше угла естественного откоса груза.

3. При транспортировании штучных грузов с рифленой обкладкой допускается угол наклона 26...300.

Номинальная производительность ленточных конвейеров с резинотканевой лентой по ГОСТ 22644—77 приводится в табл. 6.4.

Минимальная ширина ленты. При транспортировании насыпных грузов минимальная ширина ленты (мм) принимается:

а) для рядового груза

б) для сортированного груза

где а' — размер типичного куска, мм.

Толщину обкладок прорезиненной ленты принимают согласно рекомендациям табл. 6.5.

Табл. 6.2. Ориентировочная скорость (м/с) резинотканевой ленты при транспортировании насыпных грузов и разгрузке через приводной барабан

| Транспортируемый груз

| Ширина ленты, мм

|

|

|

|

|

|

|

| Неабразивный и малоабразивный, крошение которого не понижает его качества (уголь рядовой, соль, песок, торф и др.)

| 1,0...1,6

| 1,25...2,0

| 1,6...3,5

| 2,5...4,0

| 5,0...6,0

|

| Абразивный мелко- и среднекусковой с размером кусков до 160 мм (гравий, руда, камень и др.)

| 1,0... 1,25

| 1,0...1,6

| 1,6...2,0

| 2,0...3,15

| 3,15...4,0

|

| Абразивный крупнокусковой с размером кусков более 160 мм (порода, руда, камень и др.)

| –

| 1,0...1,6

| 1,0...1,6

| 1,6...2,0

| 2,0...3,5

|

| Хрупкий, крошение которого понижает его качество (кокс, уголь сортированный, уголь древесный и др.)

| 1,0...1,25

| 1,0...1,6

| 1,25...1,6

| 1,6...2,0

| –

|

| Сильно пылящий (цемент, апатит и др.)

| –

| 0,8...1,25

| 0,8...1,25

| –

| –

|

Примечание. Предельные скорости ленты (м/с): при барабанной разгрузочной тележке –2; при плужковом разгрузчике для мелкозернистых грузов – 1,6; при плужковом разгрузчике для кусковых грузов – 1,25.

Табл. 6.3. Скорость (м/с) резинотканевой ленты при транспортировании штучных грузов

| Транспортируемый груз

| Скорость ленты

|

| рекомендуемая

| предельная

|

| Цемент и известь в мешках

| 0,3...0,5

| 1,6

|

| Ящики, бочки

| 0,2...0,4

| 1,0

|

|

|

|

|

Размеры барабанов. Наименьший диаметр приводного барабана (мм) для резинотканевой ленты

D  = k z, = k z,

| (6.3)

|

где k — (см. табл. 6.6); z — число прокладок в ленте.

Для резинотросовых лент рекомендуются следующие минимальные диаметры приводных барабанов: при типе ленты PTЛ1500; РТЛ1500У; РТЛ1600; РТЛ2500; РТЛ3150; РТЛ4000 соответственно 800; 800; 800; 1000; 1250; 1600 мм.

Барабаны для резинотросовых и стальных лент должны быть футерованы.

Для стальной ленты диаметр приводного барабана (мм) принимают:

а) при длине конвейера менее 30 м

б) при длине конвейера более 30 м

где d — толщина ленты, мм.

Табл. 6.4. Номинальная производительность ленточных конвейеров с резинотканевой лентой по ГОСТ 22644—77 (форма рабочей ветви ленты желобчатая, скорость ленты 1 м/с, разгрузка через головной барабан)

| Ширина ленты, мм

| Производительность, м3/ч, не менее

| Ширина ленты, мм

| Производительность, м3/ч, не менее

|

|

| –

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание. Производительность конвейеров при рабочей ветви ленты плоской формы составляет 40 % приведенных значений. При ширине ленты 300 мм она равна 12,5 м3/ч.

Табл. 6.5. Рекомендуемая минимальная толщина обкладки с рабочей (грузовой) стороны резинотканевых лент

| Транспортируемый груз

| dр, мм

|

| Насыпной

|

|

| Зернистый, порошкообразный, пылевидный неабразивный

|

|

| Мелкокусковой, зернистый, порошкообразный, пылевидный абразивный

| 2...3

|

| Среднекусковой малоабразивный

|

|

| Среднекусковой абразивный

| 4,5

|

| Крупнокусковой весьма тяжелый

|

|

| Штучный

|

|

| Легкий в мягкой упаковке

|

|

| Тяжелый в мягкой упаковке

| 2...3

|

| В жесткой таре массой до 15 кг

| 2...3

|

| В жесткой таре массой более 15 кг

| 3...4,5

|

| Штучный без упаковки

| 4,5...6

|

Табл. 6.6. Наименьшие значения коэффициента k для определения диаметра приводного барабана* [к формуле (6.3)]

| Наименование ткани тяговых прокладок прорезиненной ленты

| k

|

| БКНЛ-65; БКНЛ-65-2

|

|

| БКНЛ-100; ТА-100; ТК-100

|

|

| БКНЛ-150; ТА-150; ТК-150

|

|

| ТК-200; ТЛК-200

|

|

| ТА-300; ТК-300; ТЛК-300; МЛК-300

|

|

| ТА-400; ТК-400; МК-400/120; МЛК-400/120

|

|

|

|

|

|

|

|

|

| | | | | | |

* При угле обхвата барабана лентой 180...240°.

Табл. 6.7. Значения коэффициента сцепления между прорезиненной лентой и барабаном

| Материал наружного слоя барабана

| Влажность окружающего воздуха

| Коэффициент сцепления

|

| Чугун, сталь

| Очень влажный

| 0,1

|

|

| Влажный

| 0,2

|

|

| Сухой

| 0,3

|

| Дерево, резина (футерованные барабаны)

| Очень влажный

| 0,15

|

|

| Влажный

| 0,25

|

|

| Сухой

| 0,4

|

Диаметры концевых и натяжных барабанов принимают равными 0,8 D п.б, отклоняющего барабана — 0,65 D п.б.

Диаметры барабанов (мм) должны соответствовать ряду по ГОСТ 22644—77: 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1400; 1600; 2000; 2500.

Правильность выбора диаметра приводного барабана проверяется по давлению между конвейерной лентой и барабаном из условий:

а) для резинотканевых и резинотросовых лент

D п.б.³  ; ;

| (6.6)

|

б) для стальной ленты

D п.б.³  . .

| (6.7)

|

В формулах (6.6) и (6.7): D п.б — диаметр приводного барабана, м; F 0 — тяговая сила [см. (5.37)], Н; В — ширина ленты, м; [ р ] — допустимое среднее давление между лентой и барабаном, Па: для резиновых лент [ р ]= 105...1,1×105 Па; для стальной ленты и футерованного барабана [ р ] = 4×105 Па; a — угол обхвата барабана лентой, град; f — коэффициент сцепления между лентой и барабаном (табл. 6.7).

Длина барабанов принимается согласно ГОСТ 22644—77 (табл. 6.8).

Длину барабана для стальных лент принимают равной 0,8 В.

Табл. 6.8. Длина барабана для резинотканевых и резинотросовых конвейерных лент (ГОСТ 22644—77)

| Ширина ленты В, мм

| Длина барабана, мм

|

| 300...650

| В +100

|

| 800; 1000

| В +150

|

| 1200...2000

| В +200

|

| 2500; 3000

| В +300

|

| Стрела центрирующей выпуклости профиля барабана (рис. 6.2) принимается по табл. 6.9.

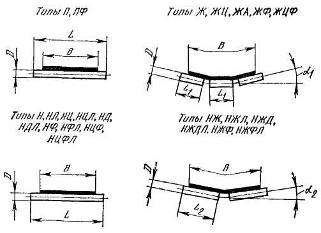

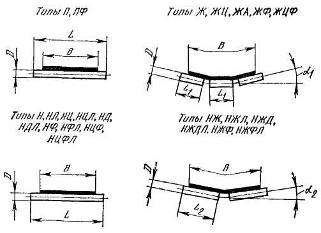

Роликоопоры.Типы роликоопор для поддержания резинотканевой конвейерной ленты (рис. 6.3) выбираются согласно табл. 6.10, 6.11.

При транспортировании сыпучих грузов диаметры роликов роликоопор принимают в зависимости от насыпной плотности груза и ширины ленты (табл. 6.12), их количество в роликоопоре — по табл. 6.13.

|

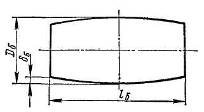

| Рис. 6 2. Схема барабана с центрирующей выпуклостью

|

Расстояние между роликоопорами рабочей ветви ленточного конвейера принимают по табл. 6.14.

Табл. 6.9. Стрела выпуклости барабана

| Длина барабана, мм

| Стрела выпуклости, мм

| Длина барабана, мм

| Стрела выпуклости, мм

|

|

| 1,5

|

| 3,5

|

|

| 1,5

|

|

|

|

|

|

| 4,5

|

|

| 2,5

|

| 5,5

|

|

|

|

|

|

Рис. 6.3. Схемы роликоопор

Табл. 6.10. Типы и обозначения роликоопор ленточных конвейеров (ГОСТ 22645—77)

| Тип

| Обозначение ролика, входящего в комплект роликоопоры

| Обозначение

| Назначение

| Область применения

|

|

|

|

|

|

|

| Верхняя прямая

| Г

| П

| Для поддержания рабочей ветви ленты

| В конвейерах с плоской лентой шириной 300...2000 мм

|

| Верхняя желобчатая

| Ж

| В конвейерах с желобчатой лентой шириной 400...3000 мм

|

| Верхняя желобчатая центрирующая

| ЖЦ

| В конвейерах с желобчатой лентой шириной 400...3000 мм для центрирования хода ленты

|

| Верхняя желобчатая амортизирующая

| А

| ЖА

| В конвейерах с желобчатой лентой шириной 400...3000 мм для смягчения ударов материала о ленту при его загрузке

|

| Нижняя прямая

| Н и

НЛ

| Н; НЛ

| Для поддержания холостой ветви ленты

| В конвейерах с лентой шириной 300... 2000 мм

|

| Нижняя прямая центрирующая

| НЦ;

НЦЛ

| В конвейерах с лентой шириной 400...2000 мм для центрирования хода ленты

|

| Нижняя желобчатая

| НЖ;

НЖЛ

| В конвейерах с лентой шириной 800... 3000 мм

|

| Нижняя прямая дисковая

| Д и

ДЛ

| НД;

НДЛ

| В конвейерах, транспортирующих, налипающие материалы

| С лентой шириной 400...2000 мм

|

| Нижняя желобчатая дисковая

| НЖД; НЖДЛ

| С лентой шириной 800...3000 мм

|

| Верхняя прямая футерованная

| Ф

| ПФ

| Для поддержания рабочей ветви ленты конвейеров транспортирующих налипающие, абразивные или агрессивные материалы

| В конвейерах с плоской лентой шириной 400...2000 мм

|

| Верхняя желобчатая футерованная

| ЖФ

| В конвейерах с желобчатой лентой шириной 400...3000 мм

|

| Верхняя желобчатая центрирующая футерованная

| ЖЦФ

| В конвейерах с желобчатой лентой шириной 400...3000 мм для центрирования хода ленты

|

Окончание

|

|

|

|

|

|

| Нижняя прямая футерованная

| НФ и НФЛ

| НФ; НФЛ

| Для поддержания холостой ветви ленты конвейеров, транспортирующих налипающие, абразивные или агрессивные материалы

| В конвейерах с лентой шириной 400...2000 мм

|

| Нижняя прямая центрирующая футерованная

| НЦФ; НЦФЛ

| В конвейерах с лентой шириной 400...2000 мм

|

| Нижняя желобчатая футерованная

| В конвейерах с лентой шириной 800...3000 мм

|

Табл. 6.11. Основные размеры роликоопор ленточных конвейеров по ГОСТ 22645—77 (см. рис. 6.3)

| Ширина ленты В, мм

| Диаметр ролика D, мм

| Длина ролика

| Угол наклона бокового ролика, град

|

| L, мм, для конвейеров

| L1, мм

| L2, мм

| a*1

| a2

|

| стационарных и катучих

| передвижных для карьеров

|

|

|

|

|

|

|

|

|

|

| 300**

|

|

| —

| —

| —

| —

| —

|

|

| 63; 89; 108

|

| —

|

| —

| 10; 20; 30

| —

|

|

| 63; 89; 108

|

| —

|

| —

| (45;60)***

| —

|

|

|

| —

|

| —

| —

|

|

| 63; 89; 108; 133; 159; 194; 219; 245

|

|

|

|

| —

|

|

| 89; 108; 159; 194; 219; 245

|

|

|

|

| 10; 20;

30; 45

|

|

|

|

|

|

|

|

|

| 108; 133; 159; 194; 219; 245

|

|

|

|

|

|

|

|

|

|

|

|

| 133; 159; 194; 219; 245

|

|

|

|

|

|

| 159; 194; 219; 245

|

|

|

|

|

|

| —

| —

|

|

|

|

| —

| —

|

|

|

|

| —

| —

|

|

|

|

| —

| —

|

|

|

* Угол наклона бокового ролика a1 = 10° допускается только в верхних желобчатых роликоопорах, устанавливаемых у барабанов в головной и конечной частях конвейера (переходные роликоопоры).

** Дли конвейеров с шириной ленты 300 мм используются только роликоопоры типов П и Н.

*** Углы наклона бокового ролика 45 и 60° допускаются при транспортировании зерна и зерновых продуктов.

Табл. 6.12. Данные для выбора диаметра роликов роликоопоры рабочей ветви резинотканевой конвейерной ленты (ГОСТ 22647—77)

| Диаметр ролики D, мм

| Ширина ленты В. мм

| Насыпная плотность транспортируемого материала, т/м3, не более

| Скорость движения ленты u 1 м/с, не более

|

|

| 300...800

| 1,00

| 1,25

|

|

| 400...650

| 1,60

| 2,00

|

|

| 2,50

|

|

| 400...650

| 2,00

|

| 800...1200

| 1,60

|

|

| 800...1200

| 2,00

|

|

| 800...1200

| 3,15

| 4,00

|

|

| 2,00

| 3,15

|

| 1600...2000

| 1,25

|

|

|

| 3,15

| 4,00

|

| 1600...2000

| 6,30

|

Табл. 6.13. Рекомендуемое количество роликов в роликоопоре

| Ширина ленты, мм

| Количество роликов в роликоопоре

|

| рабочей ветви

| холостой ветви

|

| До 300

|

|

|

| 400...500

| 2 или 3

|

|

| 650 и более

|

| 1 или 2

|

Табл. 6.14. Предельные расстояния между роликоопорами рабочей ветви резинотканевой ленты ленточного конвейера

| Насыпная плотность груза, т/м3

| Предельное расстояние между роликоопорами рабочей ветви, мм, при ширине ленты, мм

|

| 400; 500

| 650; 800

| 1000; 1200

| 1400; 1600

|

|

| До 1

|

|

|

|

|

|

| До 2

|

|

|

|

|

|

| До 3,15

|

|

|

|

|

|

При транспортировании тяжелых штучных грузов (более 20 кг) расстояние между роликоопорами рабочей ветви не должно превышать половины размера груза в направлении движения, а для легких (менее 20 кг) — 1,0...1,4 м.

Расстояние между роликоопорами холостой ветви — 2...3,5 м. Меньшие значения принимаются для более широких лент. Расстояние между роликоопорами на выпуклых участках трассы должно быть равным половине расстояния между роликоопорами на прямолинейных участках трассы.

Диаметр ролика роликоопоры рабочей ветви резинотканевой конвейерной ленты выбирается в зависимости от ширины ленты и насыпной плотности транспортируемого груза согласно табл. 6.12, а количество роликов в роликоопоре по табл. 6.13.

Условное обозначение роликоопор содержит слово «роликоопора», обозначение типа роликоопоры, ширину ленты (см), диаметр ролика (мм), угол наклона бокового ролика (град) и обозначение стандарта. Например, роликоопора верхняя центрирующая футерованная типа ЖЦФ для ленты шириной 120 см, с диаметром ролика 133 мм и углом наклона бокового ролика 20° обозначается:

Роликоопора ЖЦФ 120—133—20 ГОСТ 22645—77.

Натяжное устройство. Ход натяжного устройства (м) принимается:

а) для лент резинотканевых с прокладками из нитей комбинированных

б) для лент резинотканевых с прокладками из нитей полиамидных

| s = (0,02...0,04) L + 0,3;

| (6.9)

|

в) для лент резинотросовых

где L – длина конвейера, м; L с – длина стыкового соединения, м.

|

Для лент типов шпон 2РТЛ1500У; 2РТЛ1500, 2РТЛ1600; 2РТЛ2500; 2РТЛ3150; 1РТЛ2500; 1РТЛ3150 L c соответственно равна 1,1; 1,3; 1,9; 3,3; 2,1; 3,5 м.

Для стальных конвейерных лент ход натяжного устройства принимается равным 300...500 мм.

|

|

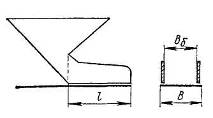

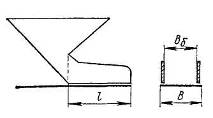

| Рис. 6 4. Загрузочная воронка

|

Загрузочные воронки. Основные размеры загрузочной воронки для ленточных конвейеров (рис. 6.4) можно принимать по табл. 6.15 в зависимости от ширины ленты.

Табл. 6.15. Основные размеры загрузочной воронки ленточного конвейера (к рис. 6.4)

| Размеры, мм

| Ширина ленты, мм

|

|

|

|

|

|

|

| Расстояние между бортами

|

|

|

|

|

|

| Длина бортов

|

|

|

|

|

|

ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ЛЕНТОЧНОГО КОНВЕЙЕРА

Ширина ленты (м) при транспортировании насыпных грузов

В = 1,1  , ,

| (6.11)

|

где Q — производительность конвейера, т/ч; u — скорость ленты, м/с (см. табл. 6.2, 6.3); r — насыпная плотность груза, т/м3 (см. табл. 4.1); k — коэффициент, зависящий от угла естественного откоса груза (табл. 6.16); k b — коэффициент, зависящий от угла наклона конвейера (табл. 6.17).

Размер ширины ленты проверяется по формулам (6.1) и (6.2) и согласовывается с табл. 4.4, 4.13 и 4.14.

Погонная масса (кг/м) движущихся частей конвейера (средняя масса движущихся частей конвейера на 1 м его длины)

q к = q  + q + q  , ,

| (6.12)

|

где q  = q л + q

= q л + q  ; q

; q  = q л + q

= q л + q  — см. формулы (5.18) и (5.23).

— см. формулы (5.18) и (5.23).

Для ориентировочных расчетов при отсутствии необходимых данных погонную массу роликоопор можно принимать по табл. 6.18.

Табл. 6.16. Значение коэффициента k [к формуле (6.11)]

| Форма ленты

| Угол наклона боковых роликов, град

| Угол откоса насыпного груза на ленте, град*

|

|

|

|

| Плоская

| –

|

|

|

| Желобчатая на двухроликовой опоре

|

|

|

|

| Желобчатая на трехроликовой опоре

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| | | | | | |

* Угол естественного откоса насыпного груза на ленте принимают равным половине угла естественного откоса этого груза в движении [см. формулу (4.6.)].

Табл. 6.17. Значения коэффициента k b [к формуле (6.11)]

| Угол наклона конвейера b, град

| k b

| Угол наклона конвейера b, град

| k b

|

| До 10

|

|

| 0,92

|

|

| 0,97

|

| 0,89

|

|

| 0,95

|

| 0,85

|

Табл. 6.18. Ориентировочная погонная масса вращающихся частей роликоопор

| Ветвь конвейера

| Погонная масса вращающихся частей роликоопор, кг/м,

при ширине ленты, мм

|

|

|

|

|

|

|

|

|

|

|

| Рабочая

| 8,4

|

| 10,2

| 18,4

|

| 24,2

|

| 58,4

| 132,5

|

| Холостая

| 2,5

| 3,2

| 4,4

| 7,8

| 9,2

| 11,1

| 16,7

| 23,8

| 52,5

|

Приближенно для прямолинейного конвейера тяговая сила (Н)

= [ wL г(q + q к) ± qH ] gk к+ F п.р, = [ wL г(q + q к) ± qH ] gk к+ F п.р,

| (6.13)

|

где w — коэффициент сопротивления (табл. 6.19); L г — длина проекции конвейера на горизонтальную плоскость, м; q — погонная масса груза, кг/м [см. (5.3) и (5.11)]; q к — погонная масса движущихся частей конвейера, кг/м [см. (6.12)]; Н — высота подъема (знак плюс) или опускания (знак минус) груза, м; k к — коэффициент, учитывающий геометрические и конструктивные особенности конвейера: k к = k 1 k 2 k 3 k 4 k 5 (табл. 6.20); F п.р — сопротивление плужкового разгрузчика [см. (5.30)], учитывается при его наличии. Максимальное статическое натяжение ленты (Н) прямолинейных конвейеров

F mах = k s  , ,

| (6.14)

|

где k s — коэффициент [формула (6.15) и табл. 6.21]:

Табл. 6.19. Значения коэффициента сопротивления w для ленточных конвейеров

| Тип опор роликов

| Условия работы конвейера

| w для роликоопор

|

| прямых

| желобчатых

|

| Подшипники качения

| Чистое сухое помещение без пыли

| 0,018

| 0,02

|

|

| Отапливаемое помещение, небольшое содержание абразивной пыли, нормальная влажность воздуха

| 0,022

| 0,025

|

|

| Неотапливаемое помещение и работа вне помещения, большое содержание абразивной пыли, повышенная влажность воздуха

| 0,035

| 0,04

|

| Подшипники скольжения

| Очень тяжелые условия работы

| 0,04

| 0,06

|

| Средние условия работы

| 0,06

| 0,065

|

Табл. 6.20. Значения коэффициентов k 1, k 2, k 3, k 4, k 5 для конвейеров с барабанами на подшипниках качения [13] к формуле (6.13)

| Обозначение коэффициента

| Отличительные признаки конвейера

| Значение коэффициента

|

| k 1

| Конвейер длиной до 15 м

| 1,5…1,2*

|

|

| То же 15...30 м

| 2,1…1,2*

|

|

| » 30…150 м

| 1,1…1,05*

|

|

| » более 150 м

| 1,05

|

| k 2

| Конвейер прямолинейный или имеющий перегиб трассы выпуклостью вниз

|

|

|

| Конвейер имеет перегиб трассы выпуклостью вверх:

|

|

|

| в головной части

| 1,06

|

|

| в средней части

| 1,04

|

|

| в хвостовой части

| 1,02

|

| k 3

| Привод головной

|

|

|

| Привод промежуточный или хвостовой

| 1,05…1,08*

|

|

| Натяжная станция хвостовая

|

|

| k 4

| Натяжная станция промежуточная, имеющая z барабанов

| 1+0,02 z

|

| k 5

| С разгрузкой через головной барабан

|

|

|

| С моторной разгрузочной тележкой при однобарабанном приводе конвейера

| 1,3

|

|

|

|

|

* Меньшие значения — для легких условий работы.

Табл. 6.21. Значения коэффициента k s [к формуле (6.14)]

| Коэффициент сцепления барабана с лентой f

| Значение коэффициента k s при угле обхвата барабана лентой

|

| 180°

| 200°

| 225°

|

| 0,15

| 1,5

| 1,42

| 1,35

|

| 0,25

| 1,85

| 1,73

| 1,61

|

| 0,35

| 2,65

| 2,46

| 2,26

|

k s =  , ,

| (6.15)

|

где f — коэффициент сцепления барабана с лентой (табл. 6.7); a — угол обхвата барабана лентой, рад.

Число тяговых прокладок резинотканевой конвейерной ленты выбирается по табл. 4.4, оно должно удовлетворять условию

z ³ z min =  , ,

| (6.16)

|

где z — принятое число тяговых прокладок; z min — необходимое минимальное число тяговых прокладок; F max — определяется при приближенном расчете по формуле (6.14), при проверочном и уточненном — из тягового расчета (см. параграф 5.2); k р — максимальная допустимая рабочая нагрузка прокладок (см. табл. 4.5), Н/мм; В — ширина ленты, мм.

Прочность резинотросовой конвейерной ленты проверяется по условию

F т  ³ F max, ³ F max,

| (6.17)

|

где F т — агрегатная прочность троса (см. табл. 4.13), Н; В с — ширина сердечника ленты [см. (4.13)], мм; t — расстояние между центрами тросов (см. табл. 4.13), мм.

Прочность стальной конвейерной ленты [9] должна удовлетворять условию

s =  , ,

| (6.18)

|

где F max — см. формулу (6.14); В — ширина ленты, м; d — толщина ленты, м; Е — модуль упругости материала ленты, Па: Е = 2,1×1011 Па; D б — диаметр барабана, м; s, [s] — соответственно фактическое и допускаемое напряжения растяжения в материале ленты, Па: [s] = 375×106 Па.

ОБЩИЕ СВЕДЕНИЯ

Крутонаклонными называются конвейеры, у которых грузонесущее полотно имеет угол подъема, больший критического (при котором груз на гладком грузонесущем полотне еще не имеет гравитационного перемещения).

Возможны следующие способы удержания груза на грузонесущем элементе: путем повышения коэффициента сцепления груза с поверхностью полотна, увеличения давления груза на полотно, создания подпора груза на полотне.

По роду перемещаемых грузов различают крутонаклонные конвейеры для насыпных и штучных грузов. По количеству тяговых элементов могут быть конвейеры с одним, двумя и четырьмя тяговыми элементами.

Получили распространение крутонаклонные конвейеры со специальными лентами, ленточно-цепные, пластинчатые и двухленточные конвейеры.

В конвейерах со специальными лентами последние снабжены выступами (рифлением) или перегородками, обеспечивающими удерживание груза на ленте, наклоненной под углом 30...60°.

Рис. 7.1. Ленточно-цепной конвейер:

а — схема; б — поперечное сечение; в — ходовая часть; Б — оборотный барабан; П1 и П2 — приводные механизмы; НУ — натяжное устройство

В ленточно-цепных конвейерах функции тягового и грузонесущего элементов разделены соответственно между цепью и лентой (рис. 7.1). Конвейер состоит из пластинчатой или, чаще, круглозвенной цепи 1, снабженной опорными площадками 2, на которых лежит лента 3. Желобчатую форму ленте придают

.

.

= k z,

= k z,

;

;

.

.

,

,

+ q

+ q  ,

,

; q

; q  — см. формулы (5.18) и (5.23).

— см. формулы (5.18) и (5.23). = [ wL г(q + q к) ± qH ] gk к+ F п.р,

= [ wL г(q + q к) ± qH ] gk к+ F п.р,

,

,

,

,

³ F max,

³ F max,

,

,