Изменение вылета стреловых кранов осуществляется наклоном стрелы или передвижением грузовой тележки по ее направляющим балкам. В первом случае общий расчет механизма изменения вылета состоит в определении усилия в канате полиспаста, выборе и расчете каната и барабана, выборе двигателя, редуктора, муфт и тормоза.

При изменении вылета передвижением грузовой тележки расчет аналогичен расчету механизма передвижения с учетом разности натяжений конечных ветвей грузового каната, сопротивления вследствие провисания хвостовой части тягового каната и центробежной силы инерции массы груза и тележки при повороте крана (для поворотных кранов).

При изменении вылета наклоном стрелы усилие в канате стрелового полиспаста у барабана

F  = =  , ,

| (2.68)

|

где F  — см. формулу (2.70); и

— см. формулу (2.70); и  — кратность стрелового полиспаста; hо — КПД стрелового полиспаста и обводных блоков [см. (2.2)].

— кратность стрелового полиспаста; hо — КПД стрелового полиспаста и обводных блоков [см. (2.2)].

Момент статического сопротивления на валу двигателя при подъеме стрелы

Т с = F   , ,

| (2.69)

|

где  — расчетный диаметр барабана лебедки изменения вылета [см. (2 33)]; и, hб, hпр — см. пояснения к формуле (1.30).

— расчетный диаметр барабана лебедки изменения вылета [см. (2 33)]; и, hб, hпр — см. пояснения к формуле (1.30).

Статическая мощность двигателя определяется по формуле (133).

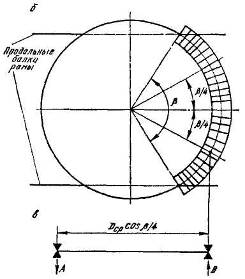

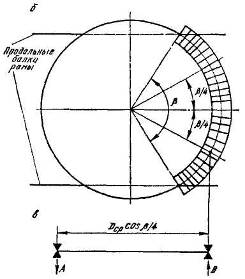

Усилие в стреловом полиспасте (Н) (рис. 2.13)

F  = =  , ,

| (2.70)

|

где Q — масса груза при номинальной грузоподъемности (см. параграф 1.1), кг; т с — масса стрелы, кг;  — масса стрелового полиспаста, кг;

— масса стрелового полиспаста, кг;  — длина горизонтальной проекции стрелы, м;

— длина горизонтальной проекции стрелы, м;  — кратность грузоподъемного полиспаста;

— кратность грузоподъемного полиспаста;  — КПД грузоподъемного полиспаста;

— КПД грузоподъемного полиспаста;  — ветровая нагрузка на груз (см. параграф 1.3), Н;

— ветровая нагрузка на груз (см. параграф 1.3), Н;  — ветровая нагрузка на стрелу, Н;

— ветровая нагрузка на стрелу, Н;  — центробежная сила от груза и грузового полиспаста, Н;

— центробежная сила от груза и грузового полиспаста, Н;  — центробежная сила стрелы, Н;

— центробежная сила стрелы, Н;  — центробежная сила от стрелового полиспаста (учитывается половина его массы), Н; d —угол наклона полиспаста стрелы от горизонтали (рис. 2.13); Н,

— центробежная сила от стрелового полиспаста (учитывается половина его массы), Н; d —угол наклона полиспаста стрелы от горизонтали (рис. 2.13); Н,  , d — длина плеч сил (рис. 2.13).

, d — длина плеч сил (рис. 2.13).

Знак плюс перед вторым слагаемым знаменателя принимается, когда стреловой полиспаст наклонен от головки стрелы вверх, знак минус — при обратном наклоне.

Рис 2.13. Схема для определения усилия в стреловом полиспасте

Для стрел с вылетом до 25 м у кранов с частотой вращения до 1 мин-1 центробежные силы могут не учитываться.

Максимальное усилие в стреловом полиспасте будет при наибольшем вылете стрелы. Расчетное усилие в стреловом полиспасте для определения необходимой мощности двигателя можно принимать равным полусумме усилий в полиспасте при крайних положениях стрелы.

Центробежная сила (Н) от массы груза

F  = =  , ,

| (2.71)

|

где n пов — частота вращения поворотной части крана, мин-1; R — вылет стрелы, м.

Центробежная сила (Н) от массы стрелы

F  = =  (2 r + L c sinq), (2 r + L c sinq),

| (2.72)

|

где r, L, q — см/ рис. 2.13

Ордината центробежной силы F  (рис. 2.13)

(рис. 2.13)

h  = =  cos q), cos q),

| (2.73)

|

Ход стрелового полиспаста (м)

| DL = L max - L min,

| (2.74)

|

где L max, L min — длина стрелового полиспаста при наибольшем и наименьшем вылетах стрелы.

Длина каната, наматываемого на барабан стреловой лебедки,

l к = DL u  , ,

| (2.75)

|

Рис 2.14. Расчетная схема канатного механизма передвижения грузовой тележки

Средняя скорость навивки каната на барабан

где t — заданное время наклона стрелы при переходе из одного крайнего положения в другое, с.

Момент статических сопротивлений на валу тормоза при торможении определяется по (2.37), в которой F б = F  [см. (2.68)].

[см. (2.68)].

Далее расчет производится так же, как и для механизма подъема (см. параграф 2.1).

Коэффициент запаса торможения kT для механизма изменения вылета подъемом и опусканием стрелы принимают не менее 1,5.

При изменении вылета посредством перемещения грузовой тележки по направляющим балкам стрелы с помощью тягового каната (рис. 2.14) усилие в этом канате

| F т = F пер + F ц + F н + F пр,

| (2.77)

|

где F пep — сопротивление передвижению тележки от трения, уклона пути и ветровой нагрузки [см. (2.39)], Н; F ц — центробежная сила инерции, создаваемая массой груза и тележки при повороте крана, Н:

F ц =  , ,

| (2.78)

|

Q — номинальная грузоподъемность (см. параграф 1.1), кг;

т т — масса тележки, кг; F н — разность натяжений ветвей грузового полиспаста, Н:

F н = F 1 – Fi = Qg  , ,

| (2.79)

|

F 1, Fi — натяжение первой и конечной ветвей каната грузового полиспаста (рис. 2.14); hбл —КПД канатного блока (см. табл. 2.1); z — количество ветвей каната в системе грузового полиспаста: z = и  +2; и

+2; и  — кратность грузового полиспаста; F пр — сопротивление от провисания хвостовой ветви тягового каната, Н:

— кратность грузового полиспаста; F пр — сопротивление от провисания хвостовой ветви тягового каната, Н:

F пр = q к g  , ,

| (2.80)

|

q к — погонная масса хвостового каната, кг/м; l — длина (наибольшая) хвостовой ветви тягового каната, м; h — провисание, допускаемое для хвостовой ветви тягового каната, м: h = (0,01...0,02) l.

Далее расчет привода лебедки механизма передвижения тележки производится так же, как и привода механизма передвижения мостового крана (см. параграф 2.2).

Примерная последовательность расчета механизма изменения вылета наклоном стрелы:

1) определяется усилие в стреловом полиспасте для крайних положений стрелы [см. (2.70)];

2) определяется максимальное и минимальное усилие в канате стрелового каната у барабана [см. (2 68)];

3) определяется среднее усилие в канате Fl cp, равное полусумме максимального и минимального усилий;

4) определяется средняя скорость навивки каната на барабан по (2.76);

5) определяется необходимая мощность двигателя согласно (2.42) при F пер u пер = F  u к и h = hбhпр, где hб — КПД барабана (cм. табл. 1.18); hпр — КПД привода механизма. По табл. III.3 выбирается двигатель;

u к и h = hбhпр, где hб — КПД барабана (cм. табл. 1.18); hпр — КПД привода механизма. По табл. III.3 выбирается двигатель;

6) производится расчет каната на прочность по (2.6) и выбирается канат по табл. III.1.1...III.1.7;

7) пределяются диаметры барабана по (2.9) и (2.33);

8) определяется частота вращения барабана согласно (2.35) при u г u п = u к, где u к — см. (2.76);

9) определяется общее передаточное число привода по (2.36) и составляется кинематическая схема механизма;

10) определяется расчетная мощность редуктора по (1.101) или (1.102) и выбирается редуктор (см. параграф Ш.4);

11) определяются расчетные моменты соединительных муфт при максимальных нагрузках стрелового полиспаста согласно (1.30) при F  = F

= F  ;

;

12) проверяется двигатель на время пуска по (1.71) при максимальном и минимальном усилии в канате. Полученное время должно соответствовать данным табл. 1.20;

13) определяется момент статического сопротивления на валу тормоза при торможении Т  по (2.37), принимая F

по (2.37), принимая F  = F

= F  ;

;

14) определяется тормозной момент, необходимый по правилам Госгортехнадзора, по (2.38) при Т  = Т

= Т  и выбирается тормоз по табл. Ш.5.П... Ш.5.14;

и выбирается тормоз по табл. Ш.5.П... Ш.5.14;

15) определяется время торможения по (1.72) при максимальном силии в канате и проверяется его соответствие данным табл. 1.20;

16) проверяется правильность выбора двигателя по пусковому моменту при наибольшей нагрузке F  (т.е. при крайнем нижнем положении стрелы) из условия Т max£ Т ср.п, где Т max — максимальный момент на валу двигателя согласно (2.69) при F

(т.е. при крайнем нижнем положении стрелы) из условия Т max£ Т ср.п, где Т max — максимальный момент на валу двигателя согласно (2.69) при F  = F

= F  , Т ср.п — среднепусковой момент двигателя [см. (1.89)]. Проверка двигателя на нагрев может не производиться, так как его мощность определена по средней нагрузке, которая при приближенных асчетах принимается как среднеквадратичная. Более подробно см. [12].

, Т ср.п — среднепусковой момент двигателя [см. (1.89)]. Проверка двигателя на нагрев может не производиться, так как его мощность определена по средней нагрузке, которая при приближенных асчетах принимается как среднеквадратичная. Более подробно см. [12].

17) производится расчет на прочность отдельных элементов механизма (барабана, крепления концов каната и др.).

При изменении вылета посредством передвижения грузовой тележки последовательность расчета механизма передвижения тележки аналогична такому же расчету механизма передвижения крана (см. параграф 2.2). При этом усилие в канате лебедки определяется по (2.77).

РАСЧЕТ МЕХАНИЗМА ПОВОРОТА

Общий расчет механизма поворота. Он заключается в определении нагрузок на опоры поворотной части крана, в определении сопротивлений вращению, выборе двигателя, редуктора, муфт, тормоза и расчете конечного звена передачи — зубчатой, цевочной или канатной.

Момент сопротивления вращению поворотной части крана на валу двигателя в период пуска (разгона)

Т пуск = Т ин + Т с = Т ин + (Т укл+ Т в+ Т тр)  , ,

| (2.81)

|

где Т ин — момент сопротивления от сил инерции при пуске [см. (1.65)]; Т укл — момент статического сопротивления от веса крана и груза относительно оси вращения крана при нахождении крана на уклоне; Т в — момент статического сопротивления от ветравой нагрузки относительно оси вращения крана; Т тр — момент статического сопротивления от сил трения относительно оси вращения крана; Т с, и, h — [см. формулу (1.32)].

Наибольший момент сопротивления (Н·м) вращению от веса поворотной части крана и груза при нахождении крана на уклоне

| Т укл = (т пов l пов+ QR) g sin a,

| (2.82)

|

где т пов — масса поворотной части крана, кг: т пов = т пл + т пв + т б+ т с (соответственно масса поворотной платформы, противовеса с противовесной стрелой, башни, стрелы); l пов — расстояние от оси вращения крана до центра тяжести поворотной части крана, м;

l пов =  , ,

|

|

L пл, l пв, l б и l с — соответственно расстояния от оси вращения крана до центра тяжести соответственно платформы, противовеса, башни и стрелы, м; Q — масса груза при номинальной грузоподъемности (см. параграф 1.1), кг; R — вылет крана, м; a—угол наклона пути крана.

Наибольший момент сопротивления (Н·м) вращению поворотной части крана от ветровой нагрузки относительно оси вращения крана

Т в =  , ,

| (2.83)

|

где F  , F

, F  — ветровые нагрузки на кран и груз (1.3), Н;

— ветровые нагрузки на кран и груз (1.3), Н;  — расстояние от оси вращения до центра тяжести площади наветренной поверхности крана, м.

— расстояние от оси вращения до центра тяжести площади наветренной поверхности крана, м.

Момент сопротивления (Н·м) вращению поворотной части крана от сил трения относительно оси вращения крана

Т тр =  , ,

| (2.84)

|

где Fi, fi, ri — опорные нагрузки (см. ниже), Н, коэффициенты трения [см. пояснения к формулам (1.81) и (1.82)], радиусы действия сил трения опор поворотной части крана, м.

Статическая мощность (кВт) двигателя привода механизма поворота крана

P c =  , ,

| (2.85)

|

где Т с — момент статических сопротивлений вращению поворотной части крана относительно оси вращения крана, Н·м: Т с = Т укл + Т в + Т тр [см. (2.81)]; п пов — частота вращения поворотной части крана, мин-1; h — КПД привода механизма поворота (см. табл. 1.18).

Двигатель предварительно выбирают по статической мощности Р с, принимая при этом из каталога ближайший больший по мощности. После определения необходимого пускового момента механизма поворота Т пуск [см. (2.81)] согласно формуле (2.85) определяют по этому моменту необходимую мощность двигателя при пуске Р пуск. Необходимая номинальная мощность двигателя может быть определена из условия Р дв³ k Р пуск, где k — коэффициент, учитывающий допустимую перегрузку двигателя в период пуска (k = 0,35...0,5). Затем двигатель проверяется согласно указаниям параграфа 1.7.

Момент сопротивления (Н·м) при торможении (тормозной момент) механизма поворота крана на валу тормоза при неблагоприятном сочетании нагрузок

Т т = Т  - Т - Т  = Т = Т  - (Т тр - Т в- Т укл) hт/ и т, - (Т тр - Т в- Т укл) hт/ и т,

| (2.86)

|

где Т  — см. формулу (1.66) и пояснения к формулам (1.60), (1.62), (1.64), (1.66); Т

— см. формулу (1.66) и пояснения к формулам (1.60), (1.62), (1.64), (1.66); Т  — момент статических сопротивлений повороту вращающейся части крана на валу тормоза при торможении, Н·м:

— момент статических сопротивлений повороту вращающейся части крана на валу тормоза при торможении, Н·м:

Т  = (Т тр - Т в- Т укл) = (Т тр - Т в- Т укл)  , ,

| (2.86)

|

|

|

| Рис. 2.15. Расчетные схемы кранов: а — с поворотной колонной, б — с неподвижной колонной

|

Предохранительная фрикционная муфта привода механизма поворота крана рассчитывается на момент

Т пр= (1,1…1,2) Т  , ,

| (2.87)

|

где Т  — момент, передаваемый двигателем предохранительной фрикционной муфте в период пуска механизма поворота.

— момент, передаваемый двигателем предохранительной фрикционной муфте в период пуска механизма поворота.

Опорно-поворотное устройство кранов с расположением опор в вертикальной плоскости (рис. 2.15). Нагрузки:

на опоры А и С:

F А = F С =  ; ;

| (2.88)

|

на опору В:

| F В = (Q + m c + m пв) g;

| (2.89)

|

где Q — масса груза, кг; m c — масса стрелы (поворотной части крана без противовеса и противовесной стрелы), кг; m пв — масса противовеса и противовесной стрелы, кг; l с и l пв — расстояния от оси вращения крана до центра тяжести соответственно стрелы и противовеса, м.

Массу противовеса для крана с постоянным вылетом стрелы можно принять

m пв =  , ,

| (2.90)

|

где j = k г/(k г + l); k г — коэффициент использования крана по грузоподъемности (см. табл. 1.7).

Момент сопротивления (Н·м) вращению от сил трения в этих опорах относительно оси вращения крана

| Т тр =0,5 (FAfAdA + FBfBdB + FCfCdC),

| (2.91)

|

где dA, dB, dC — диаметры цапф опор; fA, fB, fC — коэффициенты трения в соответствующих опорах.

Если в опоре применяются опорные колеса (опора A, рис. 2.15 и 2.16), момент сопротивления вращению (Н·м) относительно оси колонны в такой опоре при двух опорных колесах

Т тр А =  , ,

| (2.92)

|

где FA — опорная нагрузка, Н [см. (2.88)]; b — угол между опорными колесами; DA — диаметр круга катания в опоре, м; D к — диаметр колеса, м; m — коэффициент трения качения ролика по кругу катания (по колонне): m = 0,0003...0,0007 м; d к, f — см. пояснения к формуле (1.82).

В этой формуле знак плюс перед цифрой 1 при неподвижной колонне (внешняя опора), знак минус — при вращающейся колонне (внутренняя опора).

Опорные колеса рассчитываются на контактную прочность.

При линейном контакте колеса с плоской опорной поверхностью катания (рельс с плоской головкой) контактные напряжения (Па)

sН = 0,167 kf  ; ;

| (2.93)

|

при точечном контакте колеса с выпуклой опорной поверхностью катания (рельс с выпуклой головкой)

sН = kkf  , ,

| (2.94)

|

где kf — коэффициент, учитывающий влияние трения на работу опорных колес. При режимах работы: легком kf = 1,0, среднем — kf = 1,04... 1,06, тяжелом kf = 1,06...1,1; F p — расчетная нагрузка на колесо, Н:

kН — коэффициент неравномерности распределения нагрузки по ширине рельса: для рельсов с плоской головкой kН = 2, с выпуклой головкой — kН = 1,1; kД —коэффициент динамичности, зависящий от скорости передвижения колеса u. При u (м/с) менее 1; 1…1,5; 1,5...3; более 3 kД соответственно равен 1,0; 1,1; 1,2; 1,3. F — максимальная нагрузка на колесо при номинальных нагрузках на кран в рабочем состоянии, Н; Е - приведенный модуль упругости материала колеса и рельса, Па:

Е =  , ,

| (2.96)

|

Е 1 и Е 2 — модуль упругости материала соответственно колеса и рельса, Па; b — рабочая ширина головки рельса без учета закруглений, м; R – радиус колеса, м; k — коэффициент, зависящий от отношения R 2/ R < 1; R 1— больший из радиусов колеса и скругления (выпуклости головки рельса, м; R 2 — меньший из радиусов колеса и скругления головки рельса, м:

k» 0,09  . .

| (2.97)

|

|

|

| Рис. 2.16. Расчетная схема опорных нагрузок на катки крана с неподвижной колонной

| Рис. 2.17. Расчетные схемы опорно-поворотного устройства:

а — нагружения; б — опорного участка; в — для установления расчетного пролета, определяющего опорные реакции

|

Допускаемые контактные напряжения [ан] составляют 0,7...0,9 предела текучести материала колеса 25·107...32·107 Па. Подробнее см. [1].

Опорно-поворотные устройства кранов с расположением опор в горизонтальной плоскости (рис. 2.17). Все действующие на опорно-поворотные устройства силы можно свести к вертикальной силе F B, приложенной по оси опорно-поворотного устройства, горизонтальной силе F г, приложенной к опорным элементам по центру тяжести тел качения и к моменту М, определяемому из условия

| M = F в L + F г h,

| (2.98)

|

где L и h — см. рис. 2.17.

Средняя нагрузка (Н) на один опорный элемент в секторе с углом b опорно-поворотного устройства:

а) каткового (опорная реакция вертикальна)

F =  ; ;

| (2.99)

|

б) шарикового или роликового (опорная реакция наклонена под углом g к вертикали)

F =  , ,

| (2.100)

|

где  — число опорных элементов в секторе с углом b; D ср — диаметр опорного круга по средней линии качения (диаметр беговой дорожки тел качения), м; b — центральный угол между точками пересечения окружности диаметром D ср с осями продольных (хребтовых) балок рамы неповоротной части крана (см. рис. 2.17); g — угол наклона опорной реакции к вертикали.

— число опорных элементов в секторе с углом b; D ср — диаметр опорного круга по средней линии качения (диаметр беговой дорожки тел качения), м; b — центральный угол между точками пересечения окружности диаметром D ср с осями продольных (хребтовых) балок рамы неповоротной части крана (см. рис. 2.17); g — угол наклона опорной реакции к вертикали.

Для опорно-поворотного устройства шарикового, роликового и многокаткового

= z b/(2p), = z b/(2p),

| (2.101)

|

где z — общее количество опорных элементов в опорно-поворотном устройстве (шариков, роликов, катков).

Для опорно-поворотного устройства с опорными колесами  равно 2 или 4 (по два колеса на балансире).

равно 2 или 4 (по два колеса на балансире).

Для опорно-поворотных устройств с кольцами из хромистой или марганцовистой стали, при твердости рабочей поверхности 47...55 HRC, со стандартными шариками или роликами (диаметр ролика равен его длине) предельная допустимая нагрузка (МН):

на шарик

F ш = 45 d  , ,

| (2.102)

|

на ролик

F p = 45 d  , ,

| (2.103)

|

где d ш, d p — диаметр соответственно шарика и ролика, м.

Момент сил трения (Н·м) в шариковых и роликовых опорно-поворотных устройствах относительно оси вращения может быть принят равным

Т тр =  . .

| (2.104)

|

Момент сил трения (Н·м) в опорно-поворотных устройствах многокатковых и с опорными колесами может быть принят равным

Т тр = F в  , ,

| (2.105)

|

где D к, d к, m, f — см. пояснения к формулам (1.81) и (1.82).

Примерная последовательность расчета механизма поворота:

1) определяются опорные нагрузки по (2.88), (2.89), (2.99), (2.100);

2) определяются моменты сопротивления вращению от уклона пути, ветровой нагрузки и сил трения по (2.82), (2.83), (2.91), (2.105);

3) определяется статическая мощность двигателя по (2.85) и выбирается двигатель (см. параграф III.3);

4) определяется общее передаточное число привода согласно (2.36) при п б = п пов и составляется кинематическая схема механизма;

5) определяется расчетная мощность редуктора по (1.101) или (1.102);

6) определяются расчетные моменты соединительных муфт [см: (1.33) и (1.103)] и выбираются муфты (табл. III.5.1...III.5.9);

7) определяется время пуска (торможения) по (1.76) и проверяется соответствие его данным табл. 1.21;

8) определяется момент сопротивления вращению поворотной части крана на валу двигателя при пуске по (2.81);

9) определяется необходимая мощность двигателя при пуске согласно (2.85) при Т с = Т пуск и производится его проверка согласно пояснениям к формуле (2.85);

10) проверяется двигатель на нагрев (см. параграф 1.7);

11) определяется момент сопротивления на валу тормоза при торможении по (2.86) и выбирается тормоз по табл. III.5.11... Ш.5.14;

12) производится расчет на прочность отдельных элементов механизма (опорных колес, предохранительной фрикционной муфты и др.).

Глава 3. ПРИМЕРЫ РАСЧЕТОВ МЕХАНИЗМОВ ГРУЗОПОДЪЕМНЫХ МАШИН

ПРИМЕР РАСЧЕТА МЕХАНИЗМА ПОДЪЕМА ГРУЗА

Рассчитать механизм подъема груза электрического мостового крана грузоподъемностью Q = 5 т для перегрузки массовых грузов. Скорость подъема груза uг = 0,25 м/с. Высота подъема Н = 15 м. Режим работы — средний, ПВ = 25% (группа 4 режима работы по табл. 1.8).

Принимаем механизм подъема со сдвоенным двукратным полиспастом (см. табл. 2.2).

Усилие в канате, набегающем на барабан [см. (2.1)],

F б =  = 12 386 Н. = 12 386 Н.

|

|

Поскольку обводные блоки отсутствуют, по формуле (2.3)

hо = hп =  = 0,99, = 0,99,

|

|

где hбл = 0,98 (см. табл. 2.1).

Расчетное разрывное усилие в канате [см. (2.6)] при максимальной нагрузке на канат F к= F б = 12 386 Н и k = 5,5

| F = 12 386 · 5,5 = 68 123 Н.

|

|

С учетом данных табл. 2.5 из табл. III.1.1 выбираем по ГОСТ 2688—80 канат двойной свивки типа ЛК-Р конструкции 6´19(1 + 6 + 6/6+1 о.с.) диаметром d = 11мм, имеющий при маркировочной группе проволок 1764 МПа разрывное усилие F = 68 800 Н.

Канат грузовой (Г), первой марки (1), из проволоки без покрытия (-), правой крестовой свивки (-), нераскручивающийся (Н) согласно (2.1) обозначается:

Канат—11—Г—I—H—1764 ГОСТ 2688—80.

Фактический коэффициент запаса прочности каната

k j =  = 5,55 > k = 5,5. = 5,55 > k = 5,5.

|

|

Требуемый диаметр барабана по средней линии навитото стального каната [см. (2.9)] D = 11·25 = 275 мм. Принимаем диаметр барабана D = 300 мм.

По табл. III.2.5 выбираем подвеску крюковую типа 1 грузоподъемностью 5 т, имеющую блоки диаметром 320 мм с расстоянием между блоками b = 200 мм.

Длина каната, навиваемого на барабан с одного полиспаста [см. (2.10)] при z 1 = 2, z 2 = 3,

| L к= 15·2 + 3,14·0,3(2 + 3) = 34,7 м.

|

|

Рабочая длина барабана для навивки каната с одного полиспаста при t = 12,5 мм, т = 1и j = 1 [см. (2.11)]

L б=  = 0,444 м. = 0,444 м.

|

|

Приняв расстояние между правой и левой нарезками на барабане (длина ненарезной части) равным расстоянию между ручьями блоков в крюковой обойме, т.е. l = b = 0,2 м, найдем полную длину барабана

| L = 2 L б + l = 2·0,444+0.2 = 1,088 м.

|

|

Минимальная толщина стенки литого чугунного барабана [см. (2.18)] dmin = 0,02·0,289+0,006…0,01 = 0,012...0,016 м = 12...16 мм, где D б = D - d = 0,3-0,011 = 0,289 м. Принимаем d = 14 мм.

Приняв в качестве материала барабана чугун марки СЧ 15 (sв=650 МПа, [sсж]=130 МПа), по формуле (2.16) найдем напряжение сжатия в стенке барабана:

sсж=  = 70,78·106 Па = 70,78 МПа<130 МПа.

= 70,78·106 Па = 70,78 МПа<130 МПа.

Статическая мощность двигателя [см. (2.31)] при h = 0,85

Р с=  = 13,46 кВт. = 13,46 кВт.

|

|

С учетом указаний к формуле (2.31) из табл. III.3.5 выбираем крановый электродвигатель с фазным ротором MTF 211-6, имеющим при ПВ = 25% номинальную мощность Р ном = 9 кВт и частоту вращения п = 915 мин-1. Момент инерции ротора I р = 0,115 кг·м2, максимальный пусковой момент двигателя Т mах = 195 Н·м.

Частота вращения барабана [см. (2.35)] при D расч = D = 0,3 м

п б=  = 31,8 мин-1. = 31,8 мин-1.

|

|

Передаточное число привода

| и = п / п б = 915/31,8 = 28,8.

|

|

Расчетная мощность редуктора [см. (1.101)] при k p=l и Р = Р с

| Р р= 1,0·13,46 = 13,46 кВт.

|

|

Из табл. Ш.4.2 по передаточному числу и мощности выбираем редуктор цилиндрический, двухступенчатый, горизонтальный, крановый типоразмера Ц2-300 с передаточным числом и р = 32,42 и мощностью на быстроходном валу при среднем режиме работы Р р = 14,6 кВт.

Момент статического сопротивления на валу двигателя в период пуска [см. (1.27)] с учетом того, что на барабан навиваются две ветви каната, при hб = 0,94 и hпр = 0,9 (ориентировочно)

Т с=  = 135 Н·м. = 135 Н·м.

|

|

Номинальный момент, передаваемый муфтой, принимается равным моменту статических сопротивлений Т  = Т с = 135 Н·м.

= Т с = 135 Н·м.

Номинальный момент на валу двигателя по формуле (1.33)

Т ном= 9550  = 9550 = 9550  = 93,9 Н·м. = 93,9 Н·м.

|

|

Расчетный момент для выбора соединительной муфты [см. (1.103)]

| Т м= 135·1,3·1,2 = 211 Н·м.

|

|

Из табл. III.5.9 выберем ближайшую по требуемому крутящему моменту упругую втулочно-пальцевую муфту № 1 с тормозным шкивом диаметром D T = 200 мм и наибольшим передаваемым крутящим моментом 500 Н·м.

Момент инерции муфты I м = 0,125 кг·м2. Момент инерции ротора двигателя и муфты I = I p + I м = 0,225 + 0,125 = 0,35 кг·м2.

Средний пусковой момент двигателя [см. (1.89)] при ymin=1,4.

Т пуск= Т ср.п =  93,9 = 163,4 Н·м. 93,9 = 163,4 Н·м.

|

|

где ymах =  = 2,08.

= 2,08.

Время пуска при подъеме груза [см. (1.67)]

t п=  = 1,4 с. = 1,4 с.

|

|

Фактическая частота вращения барабана по формуле (2.36)

п  =

=  = 28,2 мин-1.

= 28,2 мин-1.

Фактическая скорость подъема груза по формуле (2.35)

u  = =  = 0,22 м/с = 0,22 м/с

|

|

Эта скорость отличается от ближайшего значения 0,2 м/с из стандартного ряда на 10%, что допустимо. Ускорение при пуске, согласно (1.80),

а =  = 0,16 м/с2. = 0,16 м/с2.

|

|

Полученные значения t и а соответствуют рекомендациям табл. 1.19 и 1.25.

Поскольку график действительной загрузки механизма подъема не задан, воспользуемся усредненным графиком использования механизма по грузоподъемности (см. рис. 1.1, а), построенным на основе опыта эксплуатации кранов. Определим моменты, развиваемые двигателем, и время его пуска при подъеме и опускании груза в различные периоды работы мехаттнзма. Согласно графику, за время цикла (подъем и опускание груза) механизм будет работать с номинальным грузом Q = 5000 кг — 1 раз, с грузом 0,5 Q = 2500 кг — 5 раз, с грузом 0,2 Q = 1000 кг — 1 раз, с грузом 0,05 Q = 250 кг — Зраза.

Табл. 3.1. Моменты, развиваемые двигателем, и время его пуска

| Наименование показателя

| Обозначение

| Единица

| Результаты расчета при массе поднимаемого груза, кг

|

|

|

|

|

|

| КПД (см. рис. 1.2)

| h

| -

| 0,85

| 0,8

| 0,65

| 0,5

|

| Натяжение каната у барабана при подъеме груза по (2.1)

| F б

| H

| 12 386

|

|

|

|

| Момент при подъеме груза по (1.27)

| Т с

| Н·м

|

| 71,7

| 35,3

| 11,5

|

| Время пуска при подъеме по (1.67)

| t п

| с

| 1,4

| 0,42

| 0,29

| 0,24

|

| Натяжение каната у барабана при опускании груза [в формуле (2.1) коэффициент h0 должен быть в числителе]

| F

| Н

| 12 195

|

|

|

|

| Момент при опускании груза по (1.28)

| Т

| Н·м

| 97,4

| 51,7

| 25,5

| 8,28

|

| Время пуска при опускании по (1.67)

| t оп

| с

| 0,15

| 0,18

| 0,20

| 0,22

|

В табл. 3.1 избыточный момент при опускании груза — сумма среднего пускового момента двигателя и момента статических сопротивлений механизма при опускании груза.

Результаты расчетов приводятся в табл. 3.1.

Средняя высота подъема груза составляет 0,5...0,8 номинальной высоты Н = 15 м. Примем Н ср = 0,8 Н = 0,8·15= 12 м.

Тогда время установившегося движения

t y =  = =  = 54,5 с. = 54,5 с.

|

|

Сумма времени пуска при подъеме и опускании груза за цикл работы механизма å t п =1,4 + 5·0,42+1,029 + 3·0,24 + 0,15 + 5·0,18+1·0,2 + 3·0,22 = 6,42 с.

Общее время включений двигателя за цикл å t = 2 (1 + 5 + 1 + 3) t y + å t п = = 2 · 10 · 54,5 + 6,42 = 1096,42 с.

Среднеквадратичный момент [см. (1.93)]

Т ср =  = 60,1 Н·м. = 60,1 Н·м.

|

Среднеквадратичная мощность двигателя по (1.92)

Р ср =  = 5,76 кВт. = 5,76 кВт.

|

|

Следовательно, условие (1.91) соблюдается (5,76<9).

Момент статического сопротивления на валу двигателя при торможении механизма по (2.27)

Т  = =  = 95,47 Н·м. = 95,47 Н·м.

|

|

Необходимый по нормам Госгортехнадзора момент, развиваемый тормозом [см. (2.38)], при k т = 1,75 Т т = 95,47·1,75= 167 Н·м.

Из табл. III.5.11 выбираем тормоз ТКТ-300/200 с тормозным моментом 240 Н·м, диаметром тормозного шкива D т = 300 мм. Регулировкой можно получить требуемый тормозной момент Т т = 167 Н·м.

По формуле (1.68) определим время торможения при опускании груза (при подъеме груза это время будет меньше, так как в этом случае момент от веса груза и тормозной момент действуют в одном направлении):

t т =  = 0,54 с. = 0,54 с.

|

|

Из табл. 1.22 для среднего режима работы находим путь торможения механизма подъема груза

s =  = 0,13 м. = 0,13 м.

|

|

Время торможения в предположении, что скорости подъема и опускания груза одинаковы, согласно (1.75),

t  = =  = 1,18 с > = 1,18 с > |

=

=  ,

,

— см. формулу (2.70); и

— см. формулу (2.70); и  ,

,

— расчетный диаметр барабана лебедки изменения вылета [см. (2 33)]; и, hб, hпр — см. пояснения к формуле (1.30).

— расчетный диаметр барабана лебедки изменения вылета [см. (2 33)]; и, hб, hпр — см. пояснения к формуле (1.30). ,

,

— масса стрелового полиспаста, кг;

— масса стрелового полиспаста, кг;  — длина горизонтальной проекции стрелы, м;

— длина горизонтальной проекции стрелы, м;  — кратность грузоподъемного полиспаста;

— кратность грузоподъемного полиспаста;  — КПД грузоподъемного полиспаста;

— КПД грузоподъемного полиспаста;  — ветровая нагрузка на груз (см. параграф 1.3), Н;

— ветровая нагрузка на груз (см. параграф 1.3), Н;  — ветровая нагрузка на стрелу, Н;

— ветровая нагрузка на стрелу, Н;  — центробежная сила от груза и грузового полиспаста, Н;

— центробежная сила от груза и грузового полиспаста, Н;  — центробежная сила стрелы, Н;

— центробежная сила стрелы, Н;  — центробежная сила от стрелового полиспаста (учитывается половина его массы), Н; d —угол наклона полиспаста стрелы от горизонтали (рис. 2.13); Н,

— центробежная сила от стрелового полиспаста (учитывается половина его массы), Н; d —угол наклона полиспаста стрелы от горизонтали (рис. 2.13); Н,  , d — длина плеч сил (рис. 2.13).

, d — длина плеч сил (рис. 2.13).

=

=  ,

,

=

=  (2 r + L c sinq),

(2 r + L c sinq),

cos q),

cos q),

,

,

,

,

+2; и

+2; и  ,

,

u к и h = hбhпр, где hб — КПД барабана (cм. табл. 1.18); hпр — КПД привода механизма. По табл. III.3 выбирается двигатель;

u к и h = hбhпр, где hб — КПД барабана (cм. табл. 1.18); hпр — КПД привода механизма. По табл. III.3 выбирается двигатель; ;

; по (2.37), принимая F

по (2.37), принимая F  = Т

= Т  ,

,

,

,

,

,

, F

, F  — ветровые нагрузки на кран и груз (1.3), Н;

— ветровые нагрузки на кран и груз (1.3), Н;  — расстояние от оси вращения до центра тяжести площади наветренной поверхности крана, м.

— расстояние от оси вращения до центра тяжести площади наветренной поверхности крана, м. ,

,

,

,

- Т

- Т  ,

,

,

,

;

;

,

,

,

,

;

;

,

,

,

,

.

.

;

;

,

,

— число опорных элементов в секторе с углом b; D ср — диаметр опорного круга по средней линии качения (диаметр беговой дорожки тел качения), м; b — центральный угол между точками пересечения окружности диаметром D ср с осями продольных (хребтовых) балок рамы неповоротной части крана (см. рис. 2.17); g — угол наклона опорной реакции к вертикали.

— число опорных элементов в секторе с углом b; D ср — диаметр опорного круга по средней линии качения (диаметр беговой дорожки тел качения), м; b — центральный угол между точками пересечения окружности диаметром D ср с осями продольных (хребтовых) балок рамы неповоротной части крана (см. рис. 2.17); g — угол наклона опорной реакции к вертикали. ,

,

,

,

.

.

,

,

= 12 386 Н.

= 12 386 Н.

= 0,99,

= 0,99,

= 5,55 > k = 5,5.

= 5,55 > k = 5,5.

= 0,444 м.

= 0,444 м.

= 70,78·106 Па = 70,78 МПа<130 МПа.

= 70,78·106 Па = 70,78 МПа<130 МПа. = 13,46 кВт.

= 13,46 кВт.

= 31,8 мин-1.

= 31,8 мин-1.

= 135 Н·м.

= 135 Н·м.

= Т с = 135 Н·м.

= Т с = 135 Н·м. = 9550

= 9550  = 93,9 Н·м.

= 93,9 Н·м.

93,9 = 163,4 Н·м.

93,9 = 163,4 Н·м.

= 2,08.

= 2,08. = 1,4 с.

= 1,4 с.

=

=  = 28,2 мин-1.

= 28,2 мин-1. =

=  = 0,22 м/с

= 0,22 м/с

= 0,16 м/с2.

= 0,16 м/с2.

=

=  = 54,5 с.

= 54,5 с.

= 60,1 Н·м.

= 60,1 Н·м.

= 5,76 кВт.

= 5,76 кВт.

=

=  = 95,47 Н·м.

= 95,47 Н·м.

= 0,54 с.

= 0,54 с.

= 0,13 м.

= 0,13 м.

=

=  = 1,18 с >

= 1,18 с >