Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Топ:

Основы обеспечения единства измерений: Обеспечение единства измерений - деятельность метрологических служб, направленная на достижение...

Отражение на счетах бухгалтерского учета процесса приобретения: Процесс заготовления представляет систему экономических событий, включающих приобретение организацией у поставщиков сырья...

Интересное:

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Влияние предпринимательской среды на эффективное функционирование предприятия: Предпринимательская среда – это совокупность внешних и внутренних факторов, оказывающих влияние на функционирование фирмы...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Демонтаж дефектных участков газопровода

При выполнении ремонтных работ, для демонтажа дефектных участков газопровода применять кислородную (газовую) резку, воздушно-плазменную резку, автоматическую газокислородную резку (орбита)

До начала выполнения работ по разметки линии реза поверхность трубы очистить от грунта (наледи, снега), ржавчины на расстояние 0,5-1,0 м от линии реза.

Удалить старое изоляционное покрытие на ширину необходимую для установки машинки для резки труб - 0,2 м в каждую сторону от границ предполагаемой линии реза.

Провести зачистку поверхности трубы до металлического блеска по всему периметру реза на ширину 0,1м в каждую сторону.

Допускается очистка поверхности трубы пескоструйной обработкой или шлифовальной машинкой с набором абразивных кругов и дисковых проволочных щеток.

На поверхности трубы не должно быть следов праймера, окалины, ржавчины, следов масла.

До начала выполнения работ по разметке линии реза торцов труб участка ремонтируемого газопровода должны быть выполнены работы по разметке, резке, подготовке под сварку торцов катушки.

Выполнить разметку линий реза каждого торца катушки с применением гибкого прямолинейного шаблона (например, из рулонной ламинированной бумаги), обеспечивающего перпендикулярность наносимой линии к оси катушки.

Выполнить резы на катушке газорезательной машиной или ручным резаком с необходимым скосом кромок, произвести зачистку и притупление кромок механическим способом.

Произвести зачистку и обработку кромки отрезанного торца трубы механически способом, при этом геометрические параметры разделки кромки торца трубы должны соответствовать требованиям.

|

|

Геометрические параметры разделки кромок торцов труб для ручной дуговой сварки покрытыми электродами после разделительной резки и механической обработки.

Вырезанный дефектный участок, используя стропа синтетические или мягкие текстильные полотенца, кран трубоукладчик поднять на бровку траншеи для последующей вывозки с места производства работ.

Подъем и укладку демонтированного участка следует осуществлять плавно, без рывков и резких колебаний.

Подготовка торцов труб под монтаж катушки и сварку стыков

После вырезки дефектного участка трубы с повреждениями, с целью выявления возможных расслоений, необходимо выполнить ультразвуковой контроль всего периметра участка трубы на ширине не менее 40 мм от резаного торца. При наличии расслоений торец трубы должен быть отрезан на расстояние не менее 300 мм и произведен повторный ультразвуковой контроль в аналогичном порядке.

Резаные торцы труб обработать шлифмашинками до требуемой разделки (согласно технологической карты на сварку), при этом, в случае обработки торцев труб станком подготовки кромок, металл резаных торцов должен быть предварительно со шлифован механической обработкой шлифмашинками на глубину от 0,5 до 1,0 мм, а внутреннее усиление заводского шва должно быть со шлифовано «заподлицо» с внутренней поверхностью трубы.

В случае несоответствия заводской разделки кромок труб требованиям технологии сварки методом МПС, обработку (переточку) кромок под сварку необходимо производить механическим способом с применением станков подготовки кромок.

Не допускаются на наружной и внутренней поверхности концов труб на расстоянии менее 40 мм от торцов трещины, закаты, расслоения.

Сборочно-сварочные работы при монтаже катушки, трубы

• уложить катушку, трубу на инвентарные лежки или земляную тумбу на расстоянии не ближе 1,5 м к бровке траншеи под углом 15-20° к проектной оси траншеи. Очистить катушку, трубу от грязи и других посторонних предметов;

|

|

• зачистить до металлического блеска кромки и прилегающие к ним наружные и внутренние поверхности катушки, трубы на ширину не менее10-15 мм;

• провести размагничивание торцов

• провести входной контроль торцов на расслоение методами ВИК, УЗК с последующим отражением в ИТД;

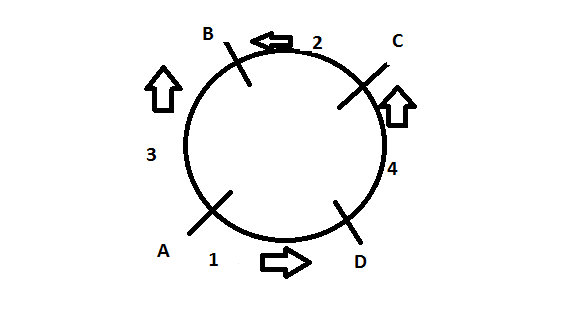

• выполнить строповку катушки, трубы на бровке траншеи. Строповку выполнить согласно схеме приведенной на рисунке

• выполнить монтаж катушки, трубы с газопроводом. Перед монтажом необходим визуальный осмотр поверхности труб. При обнаружении дефектов провести ремонт в соответствии с технологической картой на сварку.

Семы строповки

Произвести предварительный подогрев

• Собрать сразу два стыка с зазором 2.5-3мм использовать два наружных центратора и зафиксировать стыкуемые концы при помощи прихваток равномерно по всему периметру. Длина прихваток 30-50мм, расстояние между ними 300-350. Количество прихваток 14.

• Центраторы не должны оставлять недопустимых дефектов, загрязнений (масляных пятен и др) на поверхности свариваемых элементов. При стыковке труб наружное смещение стыкуемых кромок с номинальной толщиной стенки 10,0 мм и более не должно превышать 20% толщины стенки, но не более 3,0 мм. Запрещается в процессе стыковки труб и катушек для установления необходимого зазора применять ударный инструмент, натягивать или изгибать трубы ремонтного участка газопровода силовыми механизмами и производить их нагрев вне зоны предварительного подогрева. Приварка временных технологических креплений (планок, скоб и т. д.) к телу трубы запрещается

• Убрать центраторы затем тщательно зачистить прихватки от шлака.

произвести предварительный подогрев свариваемых кромок и выполнить сварку корневого слоя шва. Сварку выполняют четыре сварщика, после сварки швов необходимо зачистить шлифовальной машиной. Заполняющие и облицовочный шов свариваем точно так же как и коренной. Последующий слой сварки должен быть смещен от нижней точки окружности трубы на 50-60 мм, и так каждый последующий слой относительно начальной точки сварки предыдущего. В процессе сварки должно быть исключено попадание масла, влаги и др. загрязнений в разделку и зазоры соединений.

Порядок наложения коренного шва вертикальных неповоротных стыков труб.

Каждый стык должен иметь клеймо сварщика или бригады сварщиков, выполняющих сварку.

|

|

Клейма наносятся на расстояние 100-150 мм от стыка в верхней полуокружности трубы несмываемой краской.

2.4 Проверка качества ремонта газопровода

Ультразвуковой контроль можно осуществлять сразу после сварочных работ и остывания металла в области перемещения преобразователя менее 60 градусов. Для создания оптимальных условий деятельности дефектоскописта, предоставляющих контролю надежность и достоверность, который должен выполняться при температуре не менее 5 градусов.

Ультразвуковую дефектоскопию можно сочетать с визуальными методами для контролирования сварных швов, если требуется:

• уточнение размеров и характера обнаруженных ультразвуком недостатков;

• повышение объективности и надежности контроля при помощи выборочного просвечивания участков, где по сведениям ультразвуковой дефектоскопии не имеется недопустимых дефектов;

• выполнить проверку квалификации дефектоскописта при ультразвуковом контролировании.

Ультразвуковые волны могут проникать на большую глубину в материальные среды, отражаясь и преломляясь в момент попадания на границу обоих материалов с разной проницаемостью звука. Такую способность ультразвука применяют в ходе ультразвуковой дефектоскопии сварных швов.

Для выявления в сварных швах небольших дефектов необходимо применять коротковолновые ультразвуковые колебания, потому что волна с большей длиной, чем величина дефекта, его обнаружить не может. Имеются эхо-импульсный (способ отраженных колебаний) и теневой методы ультразвуковой дефектоскопии. При выявлении дефекта в сварном шве, экран дефектоскопа отображает импульс. Глубина залегания дефекта устанавливается благодаря глубиномерам.

Все дефекты записываются на диаграммную ленту и регистрируются краскоотметчиком на шве контроля. Работа краскоотметчика дублируется с помощью световой сигнализации. Его использование повышает производительность и надежность ультразвукового контроля швов сварки

Заключение

Программа практики выполнена в полном объеме в количестве 288 часов. Профессиональные компетенции освоены.

|

|

Практика проходила на должном уровне, с соблюдением норм охраны труда и техники безопасности. На предприятии ООО Газпром трансгаз Чайковский ЛПУ МГ я прохожу уже вторую практику, т.к. здесь созданы все условия для комфортной и безопасной работы. Также на предприятии очень общительный и дружелюбный коллектив, который в любой задаче подскажет и покажет, что нужно сделать. Еще на ООО Газпром трансгаз Чайковский ЛПУ МГ мне понравилось работать Ручной дуговой сваркой, автоматическим газокислородным резаком орбита, а в особености обычным газокислородным резаком.

Работа электрогазосварщика мне нравится, т.к. это востребованная профессия, стоит только посмотреть, как много сваренных металлических изделий нас окружает, чтобы понять, насколько значимы профессиональные сварщики для общества, сварщики это и есть настоящие повелители огня и метала.

Список используемой литературы

1. Инструкция по охране труда для электросварщиков ручной сварки: Режим доступа: http://ohrana-bgd.narod.ru/tipov31.html

2. Инструкция по охране труда сварщика: Режим доступа: http://elektrosvarshchik.ru/svarka/instruktsiya_po_okhrane_truda_svarshchika.html

3. Инструкция по технике безопасности для газоэлектросварщика: Режим доступа: http://www.startsbusiness.ru/instruction2.html

4. Галушкина, В.Н. Технология производства сварных конструкций: учебник для нач. проф. Образования / В.Н. Галушкина. - М.: Академия, 2013

5. Куликов, О.Н. Охрана труда при производстве сварочных работ: учебник для нач. проф. образования / О.Н. Куликов - М.: Академия, 2014

6. Лялякин В.П. Наплавка металлов: учебник для студ. учреждений сред.проф. образования / В. П. Лялякин, Д. Б. Слинко. — М.: Издательский центр «Академия», 2016. — 192 с.

7. Овчинников В. В. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях: практикум: учеб, пособие для студ. учреждений сред.проф. образования / В. В. Овчинников. — 2~е изд., стер, — М.: Издательский центр «Академия», 2015. — 160 с.

8. Овчинников, В.В. Дефекты сварных соединений: электронный учебник / В.В. Овчинников. – М.: Академия, 2014

9. Овчинников, В.В. Технология электросварочных и газосварочных работ: учебник для нач. проф. Образования / В.В. Овчинников. - М.: Академия, 2013

10. СТО Газпром 2-2.2-136-2007

11. Сварочное оборудование http://svarshov.ru/feb/item/1175-svarochnyj-invertor-dc-250-33-dc-250-33.html

|

|

|

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Типы оградительных сооружений в морском порту: По расположению оградительных сооружений в плане различают волноломы, обе оконечности...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!