Наряду с производительностью и себестоимостью качество обработанной поверхности деталей является одной из важнейших выходных характеристик операций механической обработки, поскольку оно непосредственно влияет на эксплуатационные свойства и ресурс деталей машин. Качество обработанной поверхности является комплексной характеристикой.

Рис. 13.1. Схема качества обработанной поверхности

В процессе механической обработки режущий инструмент оставляет на поверхности заготовки гребешки и впадины, изменяет структуру поверхностного слоя (образуется наклеп, возникают внутренние напряжения, изменяется твердость).

Понятие качества поверхностного слоя не включает размерную точность и отклонения от правильной геометрической формы поверхности.

Геометрические показатели качества, поверхностного слоя

2.1. Волнистость

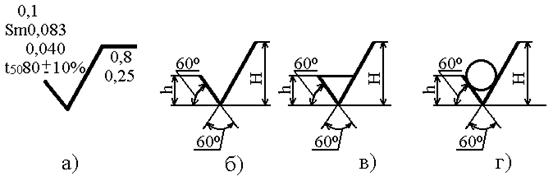

За один оборот заготовки резец перемещается на величину подачи s 1 (мм/об) и переходит из положения 1 в положение 2 (рис.13.2, а). При этом на обработанной поверхности остается некоторая часть металла, не снятая резцом и образующая остаточный гребешок. Очевидно, что величина и форма неровностей поверхности, состоящих из остаточных гребешков, определяются подачей s 1 и формой режущего инструмента. Например, при уменьшении подачи до значения s 2 высота Rz неровностей снижается до R ’ z (pис.13.2, б). Изменение углов j и j1 в плане оказывает влияние не только на высоту, но и на форму неровностей поверхности (рис.13.2, в). При использовании резцов с закругленной вершиной достаточно большого радиуса r 1 форма неровностей становится соответственно также закругленной (рис.13.2, г). При этом увеличение радиуса закругления вершины резца до r 2 приводит к уменьшению высоты Rz шероховатости (рис.13.2, д).

Исходя из приведенных соображений геометрического характера, проф. В.Л. Чебышев предложил определять высоту Rz неровностей при обработке резцом в зависимости от подачи s и радиуса r закругления вершины резца по формуле:

Rz = s 2/8 r (13.1)

Рис. 13.2. Волнистость обработанной поверхности

Шероховатость поверхности

Прежде всего, величина микронеровностей влияет на условия трения, смазки и износа трущихся поверхностей. С точки зрения износостойкости при трении наилучшими являются условия гидродинамического трения, при которых трущиеся поверхности разделены слоем смазки. Слишком малая шероховатость не позволяет смазке удерживаться на поверхности, а при слишком высокой шероховатости масляные пленки разрываются выступающими неровностями.

Шероховатость поверхности оказывает влияние и на величину контактных деформаций поверхностей, коррозионную стойкость, герметичность и прочность соединений, концентрацию напряжений, усталостную прочность деталей, электросопротивление, магнитные, тепловые и другие свойства поверхностей.

При изучении шероховатости поверхности рассматривают расчетные и действительные микронеровности, которые можно определить геометрически с учетом следующих допущений: 1) обрабатываемый материал считается абсолютно недеформируемым; 2) система «станок-приспособление-инструмент-деталь» - абсолютно жесткой; 3) режущие кромки инструмента представляют собой геометрические линии.

Шероховатость поверхности это совокупность неровностей обработанной поверхности с относительно малыми шагами.

Шероховатость поверхности принято определять по ее профилю, который образуется в сечении этой поверхности плоскостью, перпендикулярной к нормальной поверхности. При этом профиль рассматривается на длине базовой линии, используемой для выделения неровностей и количественного определения их параметров.

При стандартизации шероховатости поверхности за основу принята система отсчета, в которой в качестве базовой линии служит средняя линия профиля. Средняя линия профиля - это базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины L среднее квадратичное отклонение профиля до этой линии минимально.

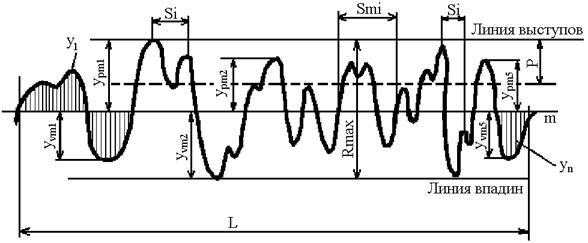

Линия, эквидистантная средней линии и проходящая через высшую точку профиля в пределах базовой длины, называется линией выступов профиля. Линия, эквидистантная средней линии и проходящая через низшую точку профиля в пределах базовой длины, называется линией впадин профиля.

Шаг неровностей профиля - это длина отрезка средней линии профиля, содержащая выступ профиля и сопряженную с ним впадину профиля (рис. 13.3). Средний шаг неровностей профиля Sm - это среднее значение шага неровностей профиля по средней линии в пределах базовой длины.

Рис. 13.3.Шероховатость обработанной поверхности

Для оценки шероховатости поверхности в машиностроении получил большое распространение высотный критерий Rz. Высота неровности профиля по десяти точкам Rz представляет собой сумму средних абсолютных значений высот пяти наибольших выступов профиля и глубин наибольших впадин профиля в пределах базовой длины L, т.е.

, (13.2)

, (13.2)

где Ypm i - высота i-го наибольшего выступа профиля;

Yvm i - глубина i-й наибольшей впадины профиля.

Столь же большое значение в машиностроении при оценке шероховатости поверхности имеет и критерий Ra. Среднее арифметическое отклонение Ra профиля - есть среднее арифметическое абсолютных значений отклонение профиля в пределах базовой длины L, т.е.

(13.3)

(13.3)

или приближенно  , (13.4)

, (13.4)

где: Y - отклонение профиля, определяемое расстоянием между любой точкой профиля и средней линией; L - базовая длина; n - число выбранных точек на базовой длине.

На многие эксплуатационные свойства поверхности (износостойкость, контактную жесткость и др.) большое влияние оказывает фактическая поверхность соприкосновения детали с сопряженными деталями изделия. Эта величина с известным приближением может быть частично отражена критерием hр.

Опорная длина hр профиля определяется суммой длин отрезков в пределах базовой длины, отсекаемых на заданном уровне в материале профиля линией, эквидистантной средней линии (рис.13.3).

Для сопоставления размеров опорных поверхностей, обработанных различными методами, удобно пользоваться понятием относительной опорной линии t p профиля, определяемой отношением опорной длины профиля к базовой длине, т.е.

t p = hр / L (13.4)

Относительная опорная длина t p профиля устанавливается на требуемом уровне сечения р профиля, который определяется расстоянием между линией выступов профиля и линией, пересекающей профиль эквидистантно линии выступов профиля; она выражается в процентах от Rmax.

Для указания шероховатости поверхности на чертежах используют условные обозначения (рис.13.4 и 13.5).

Рис. 13.4. Обозначение шероховатости на машиностроительных чертежах

Рис. 13.5. Обозначение шероховатости:

а) в общем случае

б) без указания вида обработки

в) с удалением наружного слоя материала

г) без удаления наружного слоя материала

При этом среднее арифметическое отклонение указывают цифрой без дополнительного символа, например 0,5. Численные значения остальных параметров проставляют после соответствующих символов, например:

Rz =3,2; Rmax =6,3; Sm =0,63; S =0,032; t (50)=70, т.е. относительная опорная длина tp профиля равна 70 % при уровне сечения профиля Р =50 %.

Для обозначения шероховатости поверхности, вид обработки которой конструктором не устанавливается, служит знак, показанный на рисунке 13.5, б. При обозначении шероховатости поверхности, которая должна быть образована удалением слоя материала, применяют знак, представленный на рисунке 13.5, в. В обозначении шероховатости поверхности, которая должна быть образована без удаления слоя материала (например, литьем, ковкой, объемной штамповкой, прокаткой, волочением и т.п.) применяют знак, показанный на рис.13.5, г. Этим же знаком обозначают поверхности, не обрабатываемые по данному чертежу.

На шероховатость поверхности, обработанной резанием, оказывает влияние большое число факторов, связанных с условиями изготовления за готовки. В частности, высота и форма неровностей, а также характер расположения и направление обработочных рисок зависят от принятого вида и режима обработки; условий охлаждения и смазки инструмента; химического состава и микроструктуры обрабатываемого материала; конструкции, геометрии и стойкости режущего инструмента; типа и состояния используемого оборудования, вспомогательного инструмента и приспособлений.

3. Упрочнение поверхностногослоя

При обработке заготовок резанием под действием прилагаемых сил в металле поверхностного слоя происходит пластическая деформация, сопровождающаяся его деформационным упрочнением (наклепом). Интенсивность и глубина распространения наклепа возрастают с увеличением сил и продолжительности их воздействия и с повышением степени пластической деформации металла поверхностного слоя.

Одновременно с упрочнением (под влиянием нагрева зоны резания) в металле поверхностного слоя протекает отдых (разупрочнение, возврат), возвращающий металл в его первоначальное ненаклепанное состояние. Конечное состояние металла поверхностного слоя определяется соотношением скоростей протекания процессов упрочнения и разупрочнения, зависящим от преобладания действий в зоне резания силового или теплового фактора.

Степень и глубина распространения наклепа изменяются в зависимости от вида и режима механической обработки и геометрии режущего инструмента. Всякое изменение режима резания, вызывающее увеличение сил резания и степени пластической деформации, ведет к повышению степени наклепа. Рост продолжительности воздействия сил резания на металл поверхностного слоя приводит к увеличению глубины распространения наклепа. Изменение режимов обработки, приводящее к возрастанию количества теплоты в зоне резания и продолжительности теплового воздействия инструмента на металл в зоне резания, усиливает интенсивность отдыха, снимающего наклеп поверхностного слоя.

С этих общих позиций может быть оценено влияние режимов резания на наклеп поверхностного слоя, однако на практике картина значительно усложняется влиянием сил трения, изменением условий отвода теплоты из зоны резания, структурными изменениями металла и некоторыми другими явлениями, трудно поддающимися предварительному учету и искажающими ожидаемые закономерности возникновения наклепа.

В процессе обработки точением наклеп поверхностного слоя повышается при увеличении подачи и глубины резания в связи с возрастанием радиуса округления режущего лезвия и при переходе от положительных передних углов резца к отрицательным. Во всех указанных случаях увеличение наклепа связано с усилением степени пластической деформации в связи с ростом сил резания.

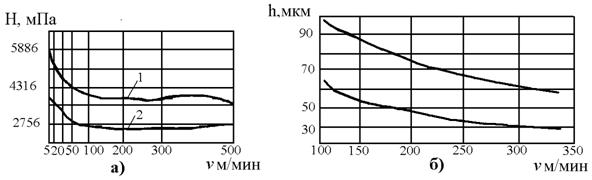

Влияние скорости резания чаще всего проявляется через изменение теплового воздействия и продолжительности воздействия сил и нагрева на металл поверхностного слоя. Для металлов, не претерпевающих при резании структурных изменений, при повышении скорости резания следует ожидать снижение наклепа (рис. 13.6) вследствие сокращения продолжительности воздействия деформирующих сил на металл, что должно привести к уменьшению глубины наклепа, а также в результате интенсификации трения и выделения теплоты в зоне резания, ускоряющей протекание отдыха.

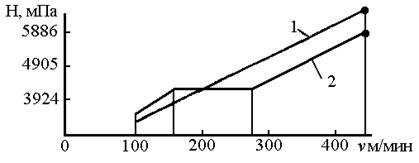

В процессе обработки сталей, претерпевающих структурные изменения (например, марки У10), при увеличении скорости резания возрастание температуры может вызвать поверхностную закалку обрабатываемой заготовки, что обусловит повышение микротвердости металла поверхностного слоя (рис.13.7), однако в этом случае упрочнение поверхностного слоя будет связанно не с наклепом металла, а с его структурными изменениями.

Значительно увеличивается наклеп металла при износе режущего инструмента.

Рис. 13.6. Влияние скорости резания на упрочнение сталей, не претерпевающих структурных изменений:

а) при точении

б) при фрезеровании sz =0,13 мм/зуб

1 - сталь 30ХГС, 2 - сталь 20

Рис. 13.7. Влияние скорости резания на упрочнение сталей, претерпевающих структурные изменения: 1- сталь У10; 2 - сталь 25XHBA

Под степенью упрочнения D Н понимают отношение разности наибольшей микротвердости упрочненного слоя Нm и микротвердости HW неупрочненного материала к HW (рис. 13.7), т.е.

(13.5)

(13.5)

Некоторое уменьшение микротвердости непосредственно на обработанной поверхности по сравнению с D Нm связано с необратимым разрушением кристаллической решетки (зона 1 на рис. 13.8). С точки зрения износостойкости поверхностей деталей упрочнение играет положительную роль. Поэтому в ряде случаев после лезвийной обработки проводят упрочняющую обработку поверхностей с помощью обкатки роликами, раскатниками, дробеструйное упрочнение и т.п.

Рис. 13.8. Эпюра распределения микротвердости по глубине поверхностного слоя

, (13.2)

, (13.2) (13.3)

(13.3) , (13.4)

, (13.4)

(13.5)

(13.5)