В процессе резания контактные поверхности инструмента подвергаются действию чрезвычайно высоких напряжений и температур, что в сочетании с высокими скоростями скольжения приводит к затуплению инструмента и образованию очагов износа. Процесс изнашивания инструмента является нормальным рабочим процессом и протекает при любых условиях резания. Задача состоит в том, чтобы условия резания обеспечивали минимальную (или экономически оправданную) интенсивность этого процесса. Интенсивность изнашивания зависит от большого числа факторов (свойства инструментального и обрабатываемого материалов, режимы резания и т.д.). В зависимости от конкретных условий обработки физическая природа изнашивания контактных поверхностей может определяться либо механическим истиранием, либо физико-химическими процессами, тесно связанными с температурой.

Абразивно-механический износ является результатом царапанья контактных поверхностей инструмента твердыми частицами, входящими в структуру обрабатываемого материала. Такими частицами могут быть зерна карбидов, цементит, силикаты и др. Как правило, чем выше отношение значений твердости инструментального и обрабатываемого материалов, тем ниже интенсивность абразивного износа. Однако с увеличением содержания карбидообразующих элементов и интерметаллических соединений истирающая способность сталей и сплавов увеличивается. Абразивный износ имеет место даже при очень низких температурах. С увеличением температуры его интенсивность увеличивается, что особенно характерно для многофазных инструментальных материалов с металлической связкой. В результате ослабления связки, частицы карбидов твердых сплавов вырываются сходящей стружкой, царапая на своем пути поверхность контакта. Аналогичный эффект производят и срывающиеся частицы нароста, особенно при работе инструментами из быстрорежущей стали.

Адгезионный износ. Контактирующие поверхности стружки и инструмента не являются абсолютно гладкими, поэтому реальный контакт имеет место по отдельным микронеровностям. В результате действия чрезвычайно высоких контактных давлений происходит разрушение окисных пленок и сваривание этих микронеровностей, т.е. образование «мостиков адгезии».

Движение стружки вызывает образование в мостиках сдвигающих напряжений и их разрушение. В зависимости от прочности обрабатываемого и инструментального материалов это разрушение может происходить либо по мостику, или по обрабатываемому материалу, или по материалу инструмента, ослабленному в результате циклического характера возникновения и разрушения мостиков в одной и той же точке. В последнем случае говорят о так называемом усталостном износе. Для возникновения адгезии необходимы определенные условия, характеризующиеся достаточно высокой температурой (около 40 % от температуры плавления обрабатываемого материала) и высоким давлением. Эти условия соответствуют работе с большими сечениями среза на сравнительно малых скоростях резания.

Диффузионный износ. С увеличением температуры резания до 900-1000°С происходит увеличение активности атомов обрабатываемого и инструментального материалов. Вступление в контакт свежих участков вновь образованных поверхностей при наличии высоких температур и контактных давлений создает условия для взаимной диффузии элементов через площадку контакта. Легирующие элементы (углерод, вольфрам, титан, кобальт) диффундируют в обрабатываемый материал, и контактная твердость поверхности инструмента уменьшается. Это создает благоприятные условия для интенсификации адгезии абразивного истирания.

Химический или окислительный износ. При высоких температурах резания нагретые участки рабочих поверхностей инструмента контактируют с воздухом или СОЖ. В этих условиях некоторые элементы инструментального материала могут вступать в химические реакции с кислородом или компонентами СОЖ, вызывая тем самым химический или окислительный износ.

Формы очагов износа

Износ по передней поверхности в виде лунки (рис. 12.1) образуется при обработке пластичных сталей с устойчивым наростом, защищающим режущую кромку. Чаще всего этот вид износа наблюдается при работе с большими сечениями среза, а также при завышенных скоростях резания. Лунка износа характеризуется шириной b л и глубиной h л, размеры которых увеличиваются с течением времени работы инструмента. Точка максимального износа на передней поверхности инструмента располагается на расстоянии половины площадки контакта инструмента со стружкой. Это соответствует максимальной температуре резания и максимальной адгезии в застойной зоне контакта. Между краем лунки и главной режущей кромкой существует ленточка f, которая постоянно сокращается по мере роста лунки.

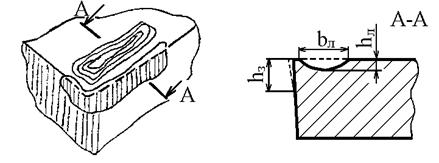

Износ по задней поверхности (рис. 12.2) образуется в виде площадки на главной задней поверхности, выходящей на вершину и вспомогательную заднюю поверхность. Площадка часто имеет четко выраженный рельеф в виде зубчиков и неравномерную высоту h 3. В условиях окислительного износа максимальная высота площадки износа h ¢3 соответствует расстоянию от вершины, равному ширине среза. Износ в виде фаски на задней поверхности чаще всего образуется при обработке хрупких материалов, а также вязких сталей обладающих большим упругим последействием.

Рис. 12.1. Износ резца по передней поверхности

Износ по передней и задней поверхности (сбалансированный износ) (рис.12.3) имеет место при обработке сталей, обладающих истирающей способностью и склонностью к наклепу. В этом случае размеры лунки на передней поверхности и высота фаски на задней поверхности увеличиваются одновременно. Ширина ленточки f на передней поверхности постепенно уменьшается, при чрезмерно большой глубине лунки возникает опасность поломки режущей кромки.

Рис. 12.2. Износ резца по задней поверхности

Радиальный износ. С увеличением высоты фаски h 3 износа по задней поверхности фактическое положение вершины резца смещается от оси заготовки (рис. 12.4). Соответственно фактический диаметр обработанной поверхности становится больше расчетного. При чистовых операциях допустимое смещение вершины (радиальный износ) должно быть регламентировано по условиям точности обработки.

Рис. 12.3. Износ резца по передней и задней поверхностям

Рис. 12.4. Радиальный износ резца