Мерой деформации простого сдвига является относительный сдвиг. Определим эту характеристику для условий стружкообразования (рис. 8.5).

Величина абсолютного сдвига Ds= mp + pq. Выразим отрезки mp и pq через толщину Dх:

mp =Dх ctgb (8.4)

pq =Dх ctgd=ctg[90°-(b-g)]=Dx tg(b-g). (8.5)

Тогда Ds=Dх[сtgb +tg(b-g)]. (8.6)

Так как e=Ds/Dх, то выражение для определения относительного сдвига принимает вид

e=ctgb+tg(b-g). (8.7)

Рис. 8.5. Схема для определения относительного сдвига при резании – Модель Тиме.

Величину угла сдвига b можно определить по длине стружки, при перемещении инструмента на расстояние DL длина образовавшейся стружки будет равна DLC.

Отношение DL/DLС= К1 называется коэффициентом усадки стружки. Выразим угол сдвига через коэффициент усадки стружки

(8.8)

(8.8)

Связь между коэффициентом усадки стружки и относительным сдвигом выражается формулой

(8.9)

(8.9)

Угол сдвига, относительный сдвиг и коэффициент усадки стружки являются характеристиками пластической деформации при резании. При известном значении переднего угла g и экспериментально установленном значении Кl можно рассчитать значение угла сдвига и относительный сдвиг.

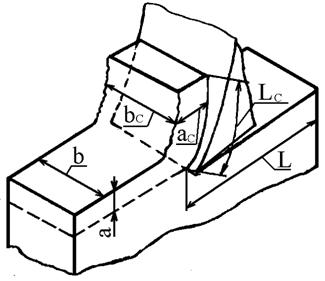

Коэффициент усадки стружки измеряется по отношению длины пути инструмента L (рис. 8.6) к длине стружки LС, либо по отношению толщины стружки аС к толщине среза а. Изменение ширины стружки bС по сравнению с шириной среза b, вызванное наличием некоторой деформации сжатия, незначительно, поэтому этим изменением обычно пренебрегают. Тогда

(8.10)

(8.10)

Рис. 8.6. Размеры срезаемого слоя и стружки

Если невозможно в опытах получить кусочки стружки достаточно большой длины, применяется так называемый весовой метод с использованием кусочков L C=10-20 мм. Bес стружки G в мг равен

(8.11)

(8.11)

где r - плотность обрабатываемого материала в г/см3. Коэффициент усадки стружки

(8.12)

(8.12)

Коэффициент усадки стружки не является количественным показателем степени деформированности срезаемого слоя. На его величину в значительной мере влияет передний угол инструмента, наличие гребешков на свободной поверхности стружки и неравномерность ее деформации по толщине. При резании некоторых материалов Kl£1, однако, это не значит, что деформация стружки отсутствует, поскольку при этих условиях e¹0. Тем не менее коэффициент усадки стружки позволяет качественно оценить разные условия резания с точки зрения действующих сил, энергонапряженности процесса, температуры и т.д. Коэффициент усадки стружки при резании пластичных материалов больше, чем при резании хрупких. С увеличением переднего угла инструмента, толщины среза и скорости резания коэффициент усадки стружки уменьшается, а от ширины среза он практически не зависит. При использовании СОЖ, снижающей трение между стружкой и инструментом, коэффициент усадки стружки уменьшается.

Скорость v t, с которой осуществляется сдвиг по условной плоскости сдвига, можно получить путем разложения вектора скорости резания v на вектор v t и вектор скорости трения, равной по величине скорости стружки vc (рис. 8. 7).

Скорость сдвига

(8.13)

(8.13)

Определим скорость стружки

(8.14)

(8.14)

Рис.8.7. Схема для определения скоростей сдвига, и стружки

Отсюда

(8.15)

(8.15)

т.е. скорость стружки меньше скорости резания и увеличивается с уменьшением коэффициента усадки стружки.

4. Процесс образования элементной стружки

Элементная стружка образуется при резании пластичных материалов с большими сечениями среза на сравнительно низких скоростях. Экспериментально установлено, что в процессе элементного стружкообразования имеют место значительные напряжения сжатия, вызывающие боковое течение материала. Схема процесса образования элементной стружки показана на рис.8.8.

Рис. 8.8. Схема превращения срезаемого слоя в элементную стружку

При перемещении инструмента на расстояние DL его передняя поверхность воздействует на некоторый объем срезаемого слоя, ограниченный параллелограммом m0mnn0. Когда напряжения сжатия превзойдут предел текучести обрабатываемого материала, начнется его течение вдоль передней поверхности инструмента и точка m окажется не в точке k, куда она попадает при образовании сливной стружки, а в точке q. Одновременно происходит укорочение стороны m0n0 параллелограмма до qp. В результате этого параллелограмм m0mnn0 срезаемого слоя превращается в элемент стружки mnpq. Когда запас пластичности обрабатываемого материала будет исчерпан, происходит разрушение по плоскости скалывания mn, и сколотый элемент перемещается вверх по передней поверхности. Чем больше степень деформации срезаемого слоя, тем больше отличаются по длине стороны трапеции mn и pq и тем больше форма элементной стружки приближается к треугольной.

Аналогичным образом протекает процесс стружкообразования при обработке титановых сплавов, отличающихся низкой теплопроводностью. В этом случае внутри сегментов деформация сдвига практически отсутствует, а на границах сегментов наблюдаются тонкие слои с чрезвычайно высокой степенью деформации. Этот процесс получил название адиабатического сдвига, поскольку он происходит при почти полном отсутствии передачи тепла.

5. Процесс образования нароста

При обработке многих конструкционных материалов (сталей, алюминия и др.) наблюдается явление, называемое наростообразованием. Внешне нарост проявляется в виде клиновидной зоны упрочненного об  рабатываемого материала, формирующейся в окрестности вершины инструмента (рис.8.9). Эта зона своим основанием прочно скреплена с передней поверхностью инструмента и нависает над его задней поверхностью. Установлено, что нарост имеет сложное строение, а его твердость в 2,5 - 3 раза превышает твердость обрабатываемого материала. Процесс образования нароста протекает по следующей схеме. При наличии высоких контактных напряжений происходит затормаживание и адгезионное схватывание прирезцовой стороны образующейся стружки на передней поверхности. Обрабатываемый материал течет по заторможенному слою, толщина которого постепенно увеличивается. Доступ воздуха в зону резания приводит к образованию окисных пленок, уменьшающих адгезию, поэтому наиболее интенсивно увеличение нароста происходит у вершины, где доступ воздуха затруднен. Форма и размеры нароста характеризуются его высотой Н шириной подошвы 1 и углом gф. Высота нароста нестабильна, с течением времени происходят срывы отдельных слоев, что можно наблюдать на прирезцовой стороне стружки и на обработанной поверхности. Имея клиновидную форму и высокую твердость, нарост играет роль режущей кромки, фактическая геометрия которой определяется его размерами и формой. Нависание нароста приводит к изменению фактической толщины среза на величину Dа, а нестабильность его размеров вызывает колебания силы резания и ухудшение обработанной поверхности. Тем не менее, при черновых операциях нарост играет положительную роль, поскольку защищает режущую кромку инструмента от изнашивания. При обработке углеродистых сталей интенсивное наростообразование наблюдается в диапазоне скоростей резания 15-30 м/мин, что соответствует температуре» 300°С.

рабатываемого материала, формирующейся в окрестности вершины инструмента (рис.8.9). Эта зона своим основанием прочно скреплена с передней поверхностью инструмента и нависает над его задней поверхностью. Установлено, что нарост имеет сложное строение, а его твердость в 2,5 - 3 раза превышает твердость обрабатываемого материала. Процесс образования нароста протекает по следующей схеме. При наличии высоких контактных напряжений происходит затормаживание и адгезионное схватывание прирезцовой стороны образующейся стружки на передней поверхности. Обрабатываемый материал течет по заторможенному слою, толщина которого постепенно увеличивается. Доступ воздуха в зону резания приводит к образованию окисных пленок, уменьшающих адгезию, поэтому наиболее интенсивно увеличение нароста происходит у вершины, где доступ воздуха затруднен. Форма и размеры нароста характеризуются его высотой Н шириной подошвы 1 и углом gф. Высота нароста нестабильна, с течением времени происходят срывы отдельных слоев, что можно наблюдать на прирезцовой стороне стружки и на обработанной поверхности. Имея клиновидную форму и высокую твердость, нарост играет роль режущей кромки, фактическая геометрия которой определяется его размерами и формой. Нависание нароста приводит к изменению фактической толщины среза на величину Dа, а нестабильность его размеров вызывает колебания силы резания и ухудшение обработанной поверхности. Тем не менее, при черновых операциях нарост играет положительную роль, поскольку защищает режущую кромку инструмента от изнашивания. При обработке углеродистых сталей интенсивное наростообразование наблюдается в диапазоне скоростей резания 15-30 м/мин, что соответствует температуре» 300°С.

Рис. 8.10. Влияние скорости резания на высоту нароста Н, фактический передний угол gФ, температуру резания Т°, коэффициент усадки стружки K1 и силу резания Рz.

При увеличении скорости резания в диапазоне v 1- v 2 происходит увеличение температуры резания, сопровождаемое увеличением высоты нароста Н, и соответственно, увеличением фактического переднего угла. В связи с этим уменьшается коэффициент усадки стружки и сила резания. С дальнейшим увеличением скорости резания в диапазоне v 2- v 3 рост температуры приводит к снижению прочности на сдвиг материала нароста. Его высота и фактический передний угол уменьшаются, что вызывает увеличение коэффициента, усадки стружки и силы резания. При увеличении скорости резания выше v 3, соответствующей»600°С, нарост исчезает. Уменьшение коэффициента усадки стружки и силы резания в этом диапазоне скоростей обусловлено влиянием температуры. У материалов, не склонных к наростообразованию (медные и титановые сплавы, закаленные стали) снижение коэффициента усадки стружки с увеличением скорости резания происходит монотонно (кривая Кl*, Pz* на рис.8.10).

Процесс стружкообразования при резании определяется напряженно-деформированным состоянием зоны стружкообразования, которое в свою очередь, зависит от геометрии инструмента, режимов резания и физико-механических свойств обрабатываемого и инструментального материалов. Сопротивление обрабатываемого материала процессу образования стружки обуславливает определенные значения напряжений и сил, действующих на контактные поверхности режущего инструмента. Работа, совершаемая этими силами, определяет мощность, затрачиваемую станком на превращение заданного припуска в стружку, а также количество тепла, выделяющегося при этом в зоне резания.

Библиографический список

1. Аршинов В.А., Алексеев Г.А. Резание металлов и режущий инструмент. - М.: Машиностроение, 1976. - 440 с.

2. Верещака А.С. Работоспособность режущего инструмента с износостойкими покрытиями. - М.: Машиностроение, 1993. - 335 с.

3. Грановский Г.Г., Грановский В.Г. Резание металлов. Учебник для машиностроительных и приборостроительных специальностей вузов. - М.: Высш.шк., 1985. - 304 с.

4. Мастеров В.А., Берковский B.C. Теория пластической деформации

и обработка металлов давлением. - М.: Металлургия, 1989. - 409 с.

5. Маталин А. А. Технология машиностроения. - Л.: Машиностроение, 1985. - 496 с.

6. Справочник по электрохимическим и электрофизическим методам обработки. /Под ред. В.А. Волосатова. - Л.: Машиностроение, 1988. - 719 с.

7. Федоров В.Л. Физические основы обработки металлов резанием. - М.: УДН, 1987. - 78 с.

8. Фёдоров В.Л. Основы выбора рациональных условий обработки резанием. - М.: УДН, 1984. - 48 с.

9. Шустиков А.Д., Федоров В.Л. Инструментальные материалы. - М.: УДН, 1982. - 64 с.

10. Шустиков А.Д., Федоров В.Л. Инструментальные стали. - М.: УДК, 1982. - 80с.

(8.8)

(8.8) (8.9)

(8.9) (8.10)

(8.10)

(8.11)

(8.11) (8.12)

(8.12) (8.13)

(8.13) (8.14)

(8.14)

(8.15)

(8.15)

рабатываемого материала, формирующейся в окрестности вершины инструмента (рис.8.9). Эта зона своим основанием прочно скреплена с передней поверхностью инструмента и нависает над его задней поверхностью. Установлено, что нарост имеет сложное строение, а его твердость в 2,5 - 3 раза превышает твердость обрабатываемого материала. Процесс образования нароста протекает по следующей схеме. При наличии высоких контактных напряжений происходит затормаживание и адгезионное схватывание прирезцовой стороны образующейся стружки на передней поверхности. Обрабатываемый материал течет по заторможенному слою, толщина которого постепенно увеличивается. Доступ воздуха в зону резания приводит к образованию окисных пленок, уменьшающих адгезию, поэтому наиболее интенсивно увеличение нароста происходит у вершины, где доступ воздуха затруднен. Форма и размеры нароста характеризуются его высотой Н шириной подошвы 1 и углом gф. Высота нароста нестабильна, с течением времени происходят срывы отдельных слоев, что можно наблюдать на прирезцовой стороне стружки и на обработанной поверхности. Имея клиновидную форму и высокую твердость, нарост играет роль режущей кромки, фактическая геометрия которой определяется его размерами и формой. Нависание нароста приводит к изменению фактической толщины среза на величину Dа, а нестабильность его размеров вызывает колебания силы резания и ухудшение обработанной поверхности. Тем не менее, при черновых операциях нарост играет положительную роль, поскольку защищает режущую кромку инструмента от изнашивания. При обработке углеродистых сталей интенсивное наростообразование наблюдается в диапазоне скоростей резания 15-30 м/мин, что соответствует температуре» 300°С.

рабатываемого материала, формирующейся в окрестности вершины инструмента (рис.8.9). Эта зона своим основанием прочно скреплена с передней поверхностью инструмента и нависает над его задней поверхностью. Установлено, что нарост имеет сложное строение, а его твердость в 2,5 - 3 раза превышает твердость обрабатываемого материала. Процесс образования нароста протекает по следующей схеме. При наличии высоких контактных напряжений происходит затормаживание и адгезионное схватывание прирезцовой стороны образующейся стружки на передней поверхности. Обрабатываемый материал течет по заторможенному слою, толщина которого постепенно увеличивается. Доступ воздуха в зону резания приводит к образованию окисных пленок, уменьшающих адгезию, поэтому наиболее интенсивно увеличение нароста происходит у вершины, где доступ воздуха затруднен. Форма и размеры нароста характеризуются его высотой Н шириной подошвы 1 и углом gф. Высота нароста нестабильна, с течением времени происходят срывы отдельных слоев, что можно наблюдать на прирезцовой стороне стружки и на обработанной поверхности. Имея клиновидную форму и высокую твердость, нарост играет роль режущей кромки, фактическая геометрия которой определяется его размерами и формой. Нависание нароста приводит к изменению фактической толщины среза на величину Dа, а нестабильность его размеров вызывает колебания силы резания и ухудшение обработанной поверхности. Тем не менее, при черновых операциях нарост играет положительную роль, поскольку защищает режущую кромку инструмента от изнашивания. При обработке углеродистых сталей интенсивное наростообразование наблюдается в диапазоне скоростей резания 15-30 м/мин, что соответствует температуре» 300°С.