Способы целенаправленного управления обрабатываемостью материалов можно разделить на следующие группы:

1) Способы, реализуемые в металлургическом производстве.

2) Способы, реализуемые до механической обработки заготовок.

3) Способы, реализуемые в процессе механической обработки.

К первой группе способов улучшения обрабатываемости относится прежде всего легирование расплава металла определенными химическими элементами, которые после затвердевания металла оказывают соответствующее влияние на обрабатываемость.

Для улучшения обрабатываемости сталей чаще всего используются сера, свинец, висмут. Добавки серы в виде сернистого натрия позволяют перевести в шлак значительную часть абразивных включений Al2O3 и SiO2, остающихся после раскисления стали. Образующиеся в стали сульфиды марганца имеют глобулярную или миндалевидную форму. Концентрация напряжений на их границах при резании, а также снижение трения на контактных поверхностях позволяют снизить на 10-20 % силу резания, улучшить качество поверхности и получить легкодробимую стружку. С этой же целью в сталь добавляют свинец в количестве от 0,35 % и висмут в количестве до 0,1 %. Стали с такими добавками называют автоматными, поскольку они обладают улучшенной обрабатываемостью и их обработка на автоматическом оборудовании обычно не вызывает трудностей. Для улучшения обрабатываемости нержавеющих сталей вместо серы используют свинец и теллур, поскольку, эти элементы в меньшей степени снижают антикоррозионные свойства стали, чем сера.

Для уменьшения абразивной способности сталей их раскисление проводят не алюминием, а кальцием. Окислы кальция, остающиеся в отливке, обладают меньшей твердостью, чем Аl2О3 и в меньшей степени снижают стойкость режущего инструмента. Кроме того, кальций способствует образованию мелких силикатных включений, которые улучшают условия стружкообразования. В отличие от серы, добавки кальция практически не снижают механических свойств стали.

Раскисление стали титаном приводит к образованию включений окислов титана, которые в отличие от Al2O3 деформируются при прокатке. В процессе резания стали, раскисленной титаном, износ инструмента до четырех раз меньше, чем при обработке стали, раскисленной алюминием. Этот эффект увеличивается при скоростях больше 150 м/мин. На передней поверхности инструмента образуется пленка окислов MnO(S), SiO2, TiO, размеры и химический состав которой зависят от условий обработки. Эта пленка снижает взаимную диффузию железа, углерода и кобальта через поверхность раздела стружка - инструмент.

Структура материалов оказывает существенное влияние на их обрабатываемость резанием. Поэтому управление структурой с помощью методов термической обработки широко используется для улучшения обрабатываемости.

Стали с низким содержанием углерода подвергают нормализации, уменьшающей пластичность стали. Среднеуглеродистые и легированные стали подвергают отжигу, в результате которого происходит нарушение непрерывности феррита, а цементит переходит в пластинчатую или сфероидальную формы. При этом улучшается качество обрабатываемой поверхности и снижается износ инструмента. Высоколегированные среднеуглеродистые стали подвергают отжигу с целью перевода пластинчатого перлита в зернистый. При этом несколько ухудшается шероховатость обработанной поверхности, но повышается стойкость режущего инструмента.

Перед механической обработкой инструментальных легированных и быстрорежущих сталей проводят тщательную проковку заготовок и сфероидизирущий отжиг с целью получения структуры зернистого перлита с равномерным распределением мелких зерен карбидов.

Стали аустенитного класса подвергают отжигу и отпуску, в результате которых происходит выделение карбидов из твердого раствора и их коагуляция, что снижает истинный предел прочности этих сталей. При нормализации и закалке многих аустенитных сталей твердость уменьшается, однако обрабатываемоcть резанием ухудшается, поскольку увеличивается прочность твердого раствора. Этот эффект проявляется тем сильнее, чем выше содержание углерода.

Для улучшения обрабатываемости жаропрочных деформируемых сплавов на никелевой основе используют закалку, в результате которой растворяются высокодисперсные интерметаллические соединения и снижается истинный предел прочности. При отжиге и отпуске этих сплавов, наоборот, происходит выделение интерметаллических соединений, упрочнение и ухудшение обрабатываемости этих сплавов.

Существенно улучшить обрабатываемость титановых сплавов путем термической обработки не удается.

На обрабатываемость чугунов значительное отрицательное влияние оказывает наличие литейной корки и отбеленного слоя на поверхности отливок. В связи с этим при разливке следует принимать меры к снижению скорости охлаждения, а для улучшения структуры отливок использовать графитизирующий и сфероидизирующий отжиги.

Для получения минимальной шероховатости поверхности стали перед чистовой обработкой подвергаются закалке и отпуску. При чистовой обработке пластичных материалов в ряде случаев хорошие результаты дает предварительное пластическое деформирование обрабатываемой поверхности, катодное насыщение водородом и другие методы, приводящие к снижению пластичности.

Эффективность обработки материалов резанием зависит от условий, имеющих место в зоне стружкообразования и на контактных поверхностях инструмента. Целенаправленное изменение этих условий в процессе резания позволяет повысить эффективность обработки труднообрабатываемых материалов. Изменение температурного режима, условий трения и деформации в зоне стружкообразования может быть достигнуто путем применения смазочно-охлаждающих жидкостей, глубокого охлаждения зоны резания с помощью сжиженных газов, наложением на инструмент низкочастотных и ультразвуковых колебаний и другими методами.

При резании труднообрабатываемых материалов широкое применение получили методы обработки с подогревом. Подогрев может производиться различными способами. Сплошной нагрев используют чаще всего при зачистке слитков в горячем состоянии (термофрезерование). Производительность при этом повышается в 10-30 раз. Недостатками метода являются: невозможность регулирования температуры заготовки, опасность температурных деформаций и структурных превращений в металле. Локальный нагрев производится газовой горелкой, электрической дугой или плазменной струёй. Первые два способа не получили широкого распространения из-за сложности управления и нестабильности процесса нагрева. Схема установки для плазменного нагрева представлена на рисунке 3.4.

Рис. 3.4. Схема установки для резания с плазменным подогревом

От источника питания (1) ток подводится к катоду, расположенному внутри плазмотрона (2), и токосъемнику (3), расположенному на шпинделе станка. Цепь электрического тока замыкается через патрон станка (4), заготовку (5) и струю плазмы (6), возникающую вследствие ионизации газа (аргон, азот), подаваемого в плазмотрон. Температура плазменной струи достигает 35000°, в результате чего часть припуска, расплавляется и сдувается плазмой, а остальная часть срезается резцом. При этом уменьшается твердость обрабатываемого материала, снижается склонность к упрочнению, уменьшается сила резания. Производительность обработки труднообрабатываемых сталей увеличивается до 10 раз без снижения стойкости инструмента. Регулированием положения плазмотрона, относительно резца и заготовки, а также регулированием электрических параметров, можно оптимизировать процесс съёма металла.

Другим распространенным методом нагрева зоны резания является метод электрического нагрева, с помощью электрического тока большой силы и низкого напряжения, который вводится в зону резания непосредственно через инструмент и обрабатываемую заготовку. (Рис. 3.5).

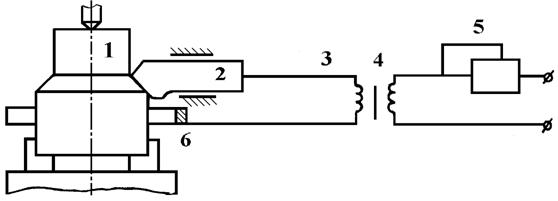

Рис.3.5.Схема установки для резания с электроконтактным подогревом

Электрический ток подводится к резцу (2) и заготовке (1) через токосъёмник (6) от трансформатора (4) с помощью гибких проводов (3). Регулирование тока производится посредством реостата (5). Такой метод получил широкое распространение при получистовой и чистовой обработке высокохромистого чугуна. При температуре в зоне резания 600-650°С уменьшается твердость карбидов хрома (Сr7С3), определяющих истирающую способность чугуна, а твердость инструментального материала (однокарбидный твердый сплав) остается достаточно высокой. Плотность тока в зависимости от марки твердого сплава составляет 40-80 А/мм2. Износ инструмента по сравнению с резанием без подогрева снижается в 3-12 раз.

Глава 4

ЭЛЕМЕНТЫ РЕЖИМА РЕЗАНИЯ.

ГЕОМЕТРИЯ ТОКАРНОГО РЕЗЦА.