Для уменьшения потерь мощности на трение, снижения интенсивности изнашивания трущихся поверхностей, их охлаждения и очистки от продуктов износа, а также для предохранения от заедания, задиров, коррозии должно быть обеспечено надежное смазывание трущихся поверхностей.

Выбор смазочного материала основан на опыте эксплуатации машин.

8.1.Смазка подшипников.

Обычно подшипники смазывают тем же маслом, что и детали передач. Смазывание их другим смазочным материалом применяют редко (если требуется защитить подшипники от продуктов износа деталей передач).

Если применение насоса нежелательно, подшипники, к которым затруднен доступ масла, смазывают пластичным смазочным материалом. Обычно используют ЦИАТИМ-201, Литол-24, ОКБ-122-7 и др. (см. табл. 24.50Д.Л.). Примем в качестве смазочного материала консистентную смазку Литол-24, мы применяем именно консистентную смазку, чтобы недопустить случайное ее вытекание из подшипникового узла. Смазочный материал должен занимать 1/2 — 2/3 свободного объема полости корпуса.

Для подачи в подшипники пластичного смазочного материала можно применять специальные шприцы. Смазочный материал подают под давлением. Для удобства подвода шприца необходимо отвернуть хотя бы одну крышку.

8.2.Уплотнительные устройства.

Уплотнительные устройства применяют для предохранения от вытекания смазочного материала из подшипниковых узлов, а также для защиты их от попадания извне пыли и влаги.

Манжетные уплотнения широко применяют при смазывании подшипника жидким маслом и при окружной скорости вала до 20 м/с. Манжета (рис.17) состоит из корпуса 1, изготовленного из маслобензостойкой резины, каркаса 2, представляющего собой стальное кольцо Г- образного сечения, и браслетной пружины 3.

Рис.17. Манжета

Каркас придает манжете жесткость и обеспечивает ее плотную посадку в корпусную деталь без дополнительного крепления. Браслетная пружина стягивает уплотняющую часть манжеты, вследствие чего образуется рабочая кромка, плотно охватывающая поверхность вала.

Для предотвращения вытекания смазочного материала в щель между крышкой и корпусом, применяем уплотнительные прокладки из поронита, толщиной 2 миллиметра.

Таким образом, одновременное применение манжет и уплотнительных прокладок позволяет обеспечить пылевлагонепроницаемость подшипниковых узлов, а также должное их смазывание.

Выбор допусков и посадок основных деталей вала исполнительного

Механизма.

Основу ЕСДП составляют ряды допусков, называемые квалитетами (их 20: 01, 0, 1, 2,..., 18)(См.[1], стр. 353), и ряды основных отклонений, определяющие положение полей допусков относительно нулевой линии. Поля допусков образуются сочетанием основного отклонения (положения поля) и допуска (величины поля) и обозначаются буквой основного отклонения и числом — номером квалитета. Для обозначения валов применяют строчные латинские буквы, для отверстий — прописные. Наборы полей допусков и соответствующие им предельные отклонения установлены различными в трех диапазонах номинальных размеров: от 1 до 500 мм и свыше 500 до 3150 мм — по ГОСТ 25347—82, свыше 3150 до 10 000 мм — по ГОСТ 25348—82. ГОСТ 25347—82 регламентирует поля допусков и предельные отклонения и для номинальных размеров до 1 мм.

При размерах от 1 до 500 мм для преимущественного применения выделены предпочтительные поля допусков, отмеченные в таблицах прямоугольниками.

Предельные отклонения на чертежах могут указываться: условными обозначениями, числовыми значениями, комбинированным способом.

Рис.18. Положение полей допусков относительно нулевой линии.

При выборе посадок будем руководствоваться следующими данными:

Посадки выбирают в зависимости от назначения и условий работы оборудования и механизмов, их точности, условий сборки. При этом необходимо учитывать и возможность достижения точности при различных методах обработки изделия. В первую очередь должны применяться предпочтительные посадки. В основном посадки в системе отверстия. Посадки системы вала целесообразны при использовании некоторых стандартных деталей (например, подшипников качения).

Допуски отверстия и вала в посадке не должны отличаться более чем на 1-2 квалитета. Больший допуск, как правило, назначают для отверстия.

Выбор посадок муфт.

Полумуфты стандартных муфт устанавливают на цилиндрические и конические концы валов. При постоянном направлении вращения и умеренно нагруженных валах (т < 30 МПа) полумуфты сажают на гладкие цилиндрические концы валов по переходным посадкам типа H7/k6; H7/m6, так как установка полумуфт с натягом и последующее их снятие вызывают затруднения. Таким образом, для установки полумуфты на цилиндрический конец вала примем посадку Н7/к6.

Выбор посадок подшипников.

Различают три случая нагружения колец подшипников:

- кольцо вращается относительно радиальной нагрузки, подвергаясь так

называемому циркуляционному нагружению;

- кольцо неподвижно относительно радиальной нагрузки и подвергается местному

нагружению;

- кольцо нагружено равнодействующей радиальной нагрузкой, которая колеблется

на определенном участке кольца, подвергая его колебательному нагружению.

Многолетней практикой установлено, что соединение с валом или корпусом колец, вращающихся относительно нагрузки, должно обязательно быть осуществлено с натягом, исключающим проворачивание и обкатывание кольцом сопряженной детали и, как следствие, развальцовку посадочных поверхностей и контактную коррозию.

Посадки неподвижных относительно нагрузки колец назначают более свободными, допускающими наличие небольшого зазора, так как обкатывание кольцами сопряженных деталей в этом случае не происходит. Нерегулярное проворачивание вращающегося кольца полезно, так как при этом изменяется положение его зоны нагружения.

Рис.19. Выбор посадок подшипников

Подшипник является основным комплектующим изделием, не подлежащим в процессе сборки дополнительной доводке. Требуемые посадки в соединении подшипника качения получают назначением соответствующих полей допусков на диаметры вала и отверстия в корпусе. Для подшипников качения принято следующее отличие от обычной в машиностроении системы допусков: поле допуска на диаметр отверстия внутреннего кольца подшипника (рис.19) расположено не вверх от нулевой линии, а вниз. Этим гарантируется получение натягов в соединении внутреннего кольца с валами, имеющими поля допусков, kт, п. Поле допуска на диаметр наружного кольца располагают, как правило, в «тело детали».

Внутреннее кольцо вращается вместе с валом, следовательно, испытывает циркуляционное нагружение. Наружное же кольцо неподвижно относительно корпуса, поэтому испытывает местное нагружение. Чтобы окончательно определиться с выбором посадки, обратимся к следующим таблицам:

Таблица 17.

Таблица 18.

10. Расчёт на прочность сварного шва*.

Сварной барабан делают обычно ручной, электродуговой сваркой, электродами обыкновенного качества (Э – 42).

Крутящий момент Т (Н.м) передается на обод барабана через диски, которые приварены валиковым швом с катетом К (мм) к валу (шов1) и к ободу (шов 2). Материал дисков и обода – Сталь Ст.3. Для этой стали предел текучести σТ = 220 МПа.

Считаем, что весь крутящий момент передается на обод через один (левый) диск (см. Рис.20), причем шов 1 является более нагруженным чем шов 2, вследствии его меньшей длины, а значит и меньшей площади сечения шва.

Рис.20

Рассчитываем шов 1.

Принимаем размер катета шва по условию К ≤ δ, причем минимальный размер силовых швов обычно ≥ 3 мм.

Допускаемые напряжения в шве для ручной сварки электродом Э – 42 рассчитываем по формуле:

[ τc ]′ = [σ]P∙γ∙φ

где γ – коэффициент, учитывающий динамический характер нагрузки (см.[1]),

φ – коэффициент, учитывающий вид напряжений в шве и способ сварки (см.[1]).

[σ]р = σт / S,

где S – запас прочности шва, который принимается для данной сварки в пределах

S = 1.4…..1.8.

Используя данные [1] имеем:

γ = 1, φ = 0.6; S = 1.4.

Расчетные напряжения в шве можно най ти по формуле:

τc ′ =  , МПа, где d – в мм.

, МПа, где d – в мм.

Для достаточной прочности сварного шва должно выполняться условие:

τc ′ ≤ [ τc ]′.

* Расчет не проводиться если барабан литой.

11. Расчет болтов крепления опор подшипников к м еталлоконструкции.

Разрушение стержня - типичный вид повреждения резьбового соединения, а его прочность зависит как от вида нагрузки, так и от конструкции стержня (концентрации напряжений).

В нашем случае болт установлен в отверстие корпусных деталей с зазором. В этом случае стержень болта растягивается осевой силой FБ, возникающей при затяжке болта (рис.21).

Рис. 21. Расчетная схема

Для сохранения неподвижности соединения необходимо обеспечить условие:

R max ≤ Fтр,

или К∙ R max = Fтр,

где К – запас по отсутствию смещения, К ≈ 1.2 … 1.5.

Rmax = наибольшая из двух нагрузка на опору (реакция), Н;

Fтр - суммарная сила трения в стыке опоры и основания, которая определяется по зависимости:

Fтр = FЗ ∙ Z ∙ f,

где FЗ - усилие затяжки одного болта,

,

,

Подставляя усилие затяжки в формулу Fтр , а затем ее в первую расчетную зависимость определяем необходимое из условия неподвижности соединения размер болта (d1). Получим:

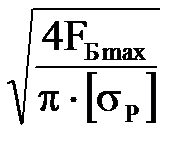

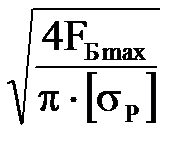

d1 ≥  .

.

где [σp] =  ; σт - предел текучести для материала болта, МПа;

; σт - предел текучести для материала болта, МПа;

S – коэффициент запаса прочности при расчете болтов.

Ддя стандартных болтов по данным [1]: М12 – S = 4,5 … 5.5;

М16 – S = 4 … 5

М20 – S = 3 … 4

Большие значения – для болтов из легированной стали.

d1 – внутренний диаметр резьбы болта, мм. (М20 - d1 = 17.3 мм; М16 – d1 = 13.8 мм, М12 – d1 = 10.1 мм).

Z - число болтов (в нашем случае Z = 2),

f – коэффициент трения в стыке (для материала сталь/сталь и сталь/чугун

f = 0.15).

Внешняя нагрузка на болты Rо от опрокидывающего момента М0 = Rmax∙ h, которая может быть определена по зависимости

Ro = Mo / L,

не оказывает влияние на силу трения в стыке, т. к. результирующая сжимающая нагрузка в стыке остается неизменной. Однако сила Rо дополнительно нагружает болт 1.

Максимальная нагрузка на болт определяется по зависимости:

FБ max = Fз ∙ m + Rо ∙

где  - коэффициент учитывающий часть внешней нагрузки, дополнительно нагружающей болт, по рекомендациям [1] принимаем

- коэффициент учитывающий часть внешней нагрузки, дополнительно нагружающей болт, по рекомендациям [1] принимаем  = (0.2 … 0.3), m – коэффициент, учитывающий напряжения кручения при затяжке болта.

= (0.2 … 0.3), m – коэффициент, учитывающий напряжения кручения при затяжке болта.

Учитывая вышеизложенное проверочный расчет болта в этом случае будет проводиться по формуле:

d1 ≥  ,

,

Пример

В предварительном расчете привода определено, что тихоходный вал цилиндрического двухступенчатого редуктора в приводе ленточного конвейера соединяется с валом барабана с помощью цепной муфты вращается со скоростью n3 = 38,93 об/мин.. Крутящий момент на приводном валу равен Т4 = 635,658 Нм,. Ширина барабана принята 480 мм, диаметр барабана – 315 мм. Необходимо спроектировать приводной вал.

Согласно предварительного расчета выбран цилиндрический двухступенчатый редуктор Ц2У – 125, у которого тихоходный вал имеет диаметр 45 мм.

1. По формуле (2) определим интервал рекомендуемых значений диаметра конца приводного вала конвейера:

= 42,95…51,54 мм

Из таблицы 2 принимаем диаметр вала dk = 45 мм, для которого длина вала

L = 82 мм.

2. Для передачи крутящего момента подбираем стандартную шпонку (таблица 3). Для вала диаметром 45 мм принимаем следующие размеры шпонки:

b = 14 мм, h = 9 мм, t = 5,5 мм, t1 = 3,8 мм, длина шпонки берется меньше длины вала на 5…10 мм и принимается lшп =70 мм.

3. Согласно формуле (3) диаметр вала под подшипник должен быть не менее чем:

dп > dк +2 (h – t1) = 45 + 2(9 – 5,5) = 52 мм

Окончательно принимаем диаметр вала под подшипник в соответствии с размерами подшипников dп = 55 мм и выбираем подшипник шариковый радиальный сферический двухрядный легкой серии номер 1211 (таблица 4). Размеры этого подшипника: d = 55 мм, D = 100 мм, В = 21 мм, r = 2,5 мм. Имея размеры подшипника, определим диаметр буртика вала по формуле (4).

dБ.П. ≥ dп + 3r = 52 + 3·2,5 = 59,5 мм

В соответствии с рядом нормальных линейных размеров (таблица 1) и размерами манжетных уплотнений (таблица 12) принимаем dБ.П. = 63 мм.

Для выбранного подшипника, имеющего наружный диаметр D = 100 мм, принимаем корпус УМ 100 (таблица 8), крышки МН 100*65 (таблица 10) и глухую крышку ГН 100 (таблица 11). В манжетные крышки МН подбираем манжеты 1 – 63х90 - 1 (таблица 12).

Левая крышка выбирается подобным же образом (см. приложение Рис.5).

На рис.6 Приложения показан и описан второй вариант исполнения конструкции левой опоры.

Далее определяем размеры и конструкцию посадочных мест на валу под ступицы барабана.

По рекомендациям (см. с.12) для диаметра и длины ступиц принимаем их значения из таблицы 1, учитывая необходимость шлифовки и полировки вала под уплотнение и наличие переходного участка Ф65мм:

dст = 67 мм, lст = 71 мм

Расстояние от центра подшипника левой опоры (точка 2) до середины ступицы (точка 3) принимаем по рекомендациям, изложенным на с.4,5:

l2 = 95 + 120 = 215 мм

Согласно п.6 настоящих метод указаний определяем размеры барабана выполненного литьем (см.с.23=24):

Dст = 67 х 1,5 = 100,5мм,

Принимаем Dст = 100мм.

Толщина обода барабана

δо = 0.02(Dб + В) = 0.02 (315 + 480) = 15,9мм.

Принимаем из стандартного ряда (см. МУ с. 5)

δо = 16 мм.

Далее, определяем толщину диска δ и δ0 :

δ ≈ (0.8…0.9) 16 = 12,8 … 14,4 мм,

Принимаем из стандартного ряда (см. с. 5 МУ)

δ = 13 мм.

Определяем толщину ступицы барабана (см. с.23)

δ1 = (Dст – d)/2 = (100 – 67)/ 2 = 16,5мм.

Находим отношение δ1 / δ = 16,5/13 = 1.27, что ≤ 2 поэтому (см. МУ, с.23) принимаем δ2 = δ = 13мм

и R ≈ 0.5 δ = 6.5мм. Принимаем R = 7мм.

По полученным размерам вычерчиваем барабан (см. Приложение Рис.8).

Далее (см. Приложение Рис.9) даются рекомендации по конструированию дополнительных видов и разрезов сборочного чертежа барабана, необходимых для полного представления его конструкции.

Окончательно оформленный сборочный чертеж приводного барабана представлен в Метод. указ. Часть 3 Рис.10. На чертеже указываются размеры: габаритные, присоединительные, посадочные и справочные. Над штампом чертежа пишутся (шрифтом) Техническая характеристика и Технические требования так, как показано на рис.10. и наконец заполняется штамп чертежа.

Шифр чертежа состоит из набора букв и цифр, имеющих определенное значение.

Например задан шифр:

КП.15.НЮФ.Д1.Ц2.17.00.00.00.СБ

КП - курсовой проект,

15 - шифр кафедры «Детали машин».

НЮФ – Нефтеюганский филиал ОмГТУ,

Д1 – обозначение схемы привода ленточного конвейера.

Эти обозначения одинаковы для всех заданий данного проекта.

Ц2 – обозначениецилиндрического двухступенчатого редуктора. В зависимости

от задания на курсовой проект возможны следующие варианты:

Ц - редуктор цилиндрический одноступенчатый,

КЦ – редуктор коническо-цилиндрический,

Ч - редуктор червячный.

17 – номер варианта задания (соответствует порядковому номеру студента

по списку группы).

00 - здесь записывается номер листа сборочного чертежа (если сборочный

чертеж один то можно оставлять нули),

00 -вторая группа нулей предназначена для занесения номеров чертежей

сборочных единиц,

00 -третья группа нулей предназначена для нумерации чертежей деталей,

СБ -обозначение сборочного чертежа.

ЛИТЕРАТУРА

Основная

1. Иванов М.Н. Детали машин. М.: Высш. шк., 2002. 408 с.

2. Детали машин. Атлас конструкций: Учеб. пособие для втузов: В 2 ч./ Под ред. Д.Н. Решетова. М.: Машиностроение, 1992. Ч 1. 351с. Ч 2. 296 с.

3. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. М.: Высш. шк. 2003. 496 с.

4. Кудрявцев В.Н. Детали машин. Л.: Машиностроение, 1980. 464 с.

5. Решетов Д.Н. Детали машин. М.: Машиностроение, 1989. 496 с.

Дополнительная

6. Анурьев В.И. Справочник конструктора-машиностроителя. Т. 1, 2, 3. М.: Машиностроение, 1994. Т 1. 816 с. Т 2. 783 с. Т 3. 732 с.

7. Кудрявцев В.Н. Курсовое проектирование деталей машин. Л.: Машиностроение, 1984. 400 с.

8. Орлов П.И. Основы конструирования. Т. 1. М.: Машиностроение, 1988. 560с.

9. Орлов П.И. Основы конструирования. Т. 2. М.: Машиностроение, 1988. 543с.

10. Подшипники качения. Справочник - каталог / Под ред. В.Н.Нарышкина и Р.В. Коросташевского. М.: Машиностроение, 1984. 280 с.

, МПа, где d – в мм.

, МПа, где d – в мм.

,

, .

. ; σт - предел текучести для материала болта, МПа;

; σт - предел текучести для материала болта, МПа;

= (0.2 … 0.3), m – коэффициент, учитывающий напряжения кручения при затяжке болта.

= (0.2 … 0.3), m – коэффициент, учитывающий напряжения кручения при затяжке болта. ,

,