| Диаметр каната, мм

| Расчетная площадь сечения всех проволок, мм2

| Масса 1000 м каната, кг

| Суммарное разрывное усилие всех проволок/разрывное усилие каната в целом (Н) для маркировочных групп, Н/мм2 (кгс/мм2)

|

| 1570(160)

| 1670(170)

| 1770(180)

|

| 14,5

| 96,36

| 906,0

|

|

|

|

|

|

|

| 16,0

| 121,87

| 1145,0

|

|

|

|

|

|

|

| 17,5

| 145,03

| 1360,0

|

|

|

|

|

|

|

| 19,5

| 179,07

| 1630,0

|

|

|

|

|

|

|

| 21,0

| 213,39

| 1950,0

|

|

|

|

|

|

|

| 23,0

| 251,21

| 2290,0

|

|

|

|

|

|

|

| 25,0

| 292,10

| 2660,0

|

|

|

|

|

|

|

| 26,5

| 327,43

| 2975,0

|

|

|

|

|

|

|

| 28,0

| 373,25

| 3395,0

|

|

|

|

|

|

|

| 30,0

| 426,76

| 3890,0

|

|

|

|

|

|

|

| 32,5

| 487,48

| 4445,0

|

|

|

|

|

|

|

| 35,5

| 580,11

| 5290,0

|

|

|

|

|

|

|

| 36,5

| 646,37

| 5895,0

|

|

|

|

|

|

|

| 39,0

| 716,29

| 6530,0

|

|

|

|

|

|

|

| 41,0

| 796,83

| 7265,0

|

|

|

|

|

|

|

| 42,0

| 843,90

| 7965,0

|

|

|

|

|

|

|

Практическое занятие № 2

Тема: Определение общего коэффициента использования объема стеллажей

Задание:

1. Определить общий коэффициент использования объема стеллажей по данным приведенным в табл. 3.5.8.

2. Предложить мероприятия по увеличению коэффициент использования объема стеллажей.

Таблица 3.5.8

Исходные данные для определения общего коэффициента использования объема стеллажей

| Параметры

| Варианты

|

| Последняя цифра номера зачетной книжки

|

|

|

|

|

|

|

|

|

|

|

|

| Глубина ячейки стеллажа, мм

|

|

|

|

|

|

|

|

|

|

|

| Длина поддона, мм

|

|

|

|

|

|

|

|

|

|

|

| Среднее заполнение поддона материалами по длине, мм

|

|

|

|

|

|

|

|

|

|

|

| Ширина ячейки стеллажа, мм

|

|

|

|

|

|

|

|

|

|

|

| Ширина поддона, мм

|

|

|

|

|

|

|

|

|

|

|

| Среднее заполнение поддона материалами по ширине, мм

|

|

|

|

|

|

|

|

|

|

|

| Расстояние между осями ячеек стеллажа, мм

|

|

|

|

|

|

|

|

|

|

|

|

| Предпоследняя цифра номера зачетной книжки

|

|

|

|

|

|

|

|

|

|

|

|

| Опорный брусок, поддон и верхний зазор в сумме, мм

|

|

|

|

|

|

|

|

|

|

|

Методика выполнения практической работы

Определяя емкость склада в объемных единицах, необходимо учитывать то, что часть объема склада занимают стеллажи, поддоны, прокладки и т. д., поэтому следует определить объем стеллажей, а также поправочный коэффициент использования этого объема.

Объем, занятый материалами, соответствует емкости склада за вычетом пространства, требуемого для свободной укладки и извлечения материалов из стеллажа.

Потенциальная возможность использования пространства в общем объеме, занимаемом стеллажами и штабелями, определяется с помощью поправочного коэффициента – общего коэффициента использования объема стеллажей.

Последовательность расчета общего коэффициента использования объема стеллажей,занимаемого материалами.

Решение.

1. По глубине ячеек определяется К1.

Например, глубина ячейки стеллажа – 1380 мм, длина поддона – 1200 мм, среднее заполнение поддона материалами по длине – 1100 мм, тогда

2. По ширине ячеек определяется К2.

Например, необходимые для расчетов габаритные размеры составляют: ширина ячейки – 850 мм, ширина поддона – 800, среднее заполнение поддона материалами по ширине – 700 мм, тогда

3. По высоте ячеек определяется К3.

Допустим, расстояние между осями составляет 1000 мм, а опорный брусок стеллажа, поддон и верхний зазор в сумме – 200 мм, тогда

4. Коэффициент К4 характеризует ассортиментную неполноту, раздробленность пакетов (при отпуске по всей партии). Обычно его принимают равным 0,90.

5. Общий коэффициент использования объема стеллажей будет равен произведению рассчитанных выше коэффициентов:

К = К1:К2 К3 К4 = 0,8 • 0,82 • 0,8 • 0,9 = 0,47.

Общий коэффициент использования объема стеллажей как поправочный коэффициент в дальнейшем вводят в формулу определения емкости склада.

Практическое занятие № 3

Тема: Пакетирование грузовых единиц

Задание:

1.Выполнить пакетирование грузовых единиц, т.е. осуществить формирование транспортного пакета.

2. Определить массу сформированного транспортного пакета

Исходные данные для формирования транспортного пакета представлены в табл. 3.5.9.

Таблица 3.5.9

Исходные данные для формирования транспортного пакета

| Параметры

| Варианты

|

| Последняя цифра номера зачетной книжки

|

|

|

|

|

|

|

|

|

|

|

|

| Вид груза

| Кирпич керамический полнотелый одинарный

К-О 150/15

| Цемент марки 300

| Доска сосно-вая обрезная толщина 25 мм, длина 4 м

| Краска эма-левая белая в металлических банках

| Тротуарная бетонная пли-та, 250×250мм

| Крупа гречневая в бумажных пакетах

| картофель

| Тушенка говяжья в металлических банках

| Томатная паста в металличес-ких банках

| Пиво в стек-лянных бутыл-ках емкостью по 0,5 л

|

| Вид тары

| –

| Бумажные мешки

| –

| Деревянные ящики

| –

| Ящики из гофрирован-ного картона

| Деревянные ящики

| Ящики из гофрирован-ного картона

| Ящики из гофрирован-ного картона

| Ящики из гофрирован-ного картона

|

| Масса нетто, кг

|

| –

| –

| –

|

| –

| –

| –

| –

| –

|

| Масса брутто единицы тары, кг

| –

|

| –

|

| –

|

|

| 12,8

| 15,2

| 18,3

|

| Вид поддона*

| Сп

| С

| О

| С

| НС

| С

| С

| С

| С

| С

|

| Наружные размеры тары, мм:

длина

ширина

высота

|

–

|

|

–

|

|

–

|

|

|

|

|

|

| * Сп – специальный поддон для перевозки кирпича; С – стандартный поддон (1200×1000 мм или 1200×800 мм); О – пакет формируется без поддона; НС – нестандартный поддон (размеры поддона могут быть любые)

|

Методика выполнения практической работы

Методика выполнения практической работы будет рассмотрена на конкретном примере.

Пример.

1. Выполнить пакетирование грузовых единиц, т.е. осуществить формирование транспортного пакета.

2. Определить массу сформированного транспортного пакета

Исходные данные:

а). Вид груза – картофель.

б). Вид тары – деревянные ящики размером: длина 620 мм, ширина 400 мм, высота 285 мм.

в). Масса брутто единицы тары – 40,7 кг.

г). Вид поддона – стандартный размером в плане 1200×1000 мм или 1200×800 мм.

Решение.

1. Транспортный пакет формируется путем укладки на стандартные плоские поддоны деревянных ящиков с картофелем.

Картофель упакован в одинаковые ящики. Наружные размеры ящиков: длина 620 мм, ширина 400 мм, высота 285 мм (ГОСТ 10131-93). Масса груза в ящике 36 кг. Собственная масса ящика 4,7 кг, т.е. масса брутто единицы тары – 40,7 кг.

В качестве поддона для перевозки овощей для условий конкретного примера выбран однонастильный четырехзаходный поддон типа П4 (ГОСТ 9078-84), основные размеры которого (в мм): длина 1200, ширина 800, высота 140. Масса поддона 25 кг.

В качестве средств скрепления ящиков с овощами в транспортных пакетах возможно использование синтетической ленты шириной 20 мм по ГОСТ 26663-85.

Схема создания укрупненной грузовой единицы и формирования транспортного пакета представлена на рис. 3.5.3.

2. Масса транспортного пакета определяется по следующей формуле

где  масса поддона, кг;

масса поддона, кг;

– масса брутто единицы тары, кг;

– масса брутто единицы тары, кг;

m – масса средств скрепления.

Для данного примера

а) б)

Рис. 3.5.3. Схема укрупненной грузовой единицы и формирования транспортного пакета: а) вид пакета спереди; б) вид пакета сбоку:

1 –грузовое место (ящик с картофелем); 2, 3 –вертикальные обвязки из синтетической ленты; 4 –горизонтальная обвязка из синтетической ленты; 5 – поддон П4

Практическое занятие № 4

Тема: Определение нормы выработки и оптимального состава бригады грузчиков

Задание:

1. Определить нормы выработки бригады грузчиков по данным приведенным в табл. 3.5.10.

2. Определить оптимальный состав бригады грузчиков.

Методика выполнения практической работы

Методика выполнения практической работы будет рассмотрена на конкретном примере.

Пример.

1. Определить нормы выработки бригады из четырех грузчиков и одного водителя электропогрузчика, осуществляющих перегрузку груза в мешках по 30 кг из железнодорожного вагона в автомобиль.

2. Определить оптимальный состав бригады грузчиков при выполнении этой работы.

Таблица 3.5.10

Исходные данные для определения нормы выработки бригады грузчиков

| Параметры

| Варианты

|

| Последняя цифра номера зачетной книжки

|

|

|

|

|

|

|

|

|

|

|

|

| Количество рабочих в бригаде

|

|

|

|

|

|

|

|

|

|

|

| Вид груза, укладываемого на поддоны

| мешки

| кипы

| ящики

| бочки

| стекло

| ящики

| мешки

| бочки

| мешки

| ящики

|

| Вес груза, кг

|

|

|

|

|

|

|

|

|

|

|

| Количество единиц груза на поддоне

|

|

|

|

|

|

|

|

|

|

|

| Расстояние перемещения погрузчика, м

|

|

|

|

|

|

|

|

|

|

|

| Т цикл, с

|

|

|

|

|

|

|

|

|

|

|

| Время формирования пакета, с

|

|

|

|

|

|

|

|

|

|

|

| Время в наряде, ч

|

|

|

|

|

|

| 9,5

| 10,5

| 8,5

|

|

|

| Предпоследняя цифра номера зачетной книжки

|

|

|

|

|

|

|

|

|

|

|

|

| Вид ПРР

| ж/д – АТС

| АТС– ж/д

| ж/д – склад

| Склад – АТС

| ж/д – АТС

| АТС– склад

| Склад – ж/д

| ж/д – АТС

| ж/д – склад

| АТС– ж/д

|

| Тип погрузочно- разгрузочной машины

| Автопогрузчик

| Автопогрузчик

| Электропогрузчик

| Электропогрузчик

| Автопогрузчик

| Электропогрузчик

| Электропогрузчик

| Автопогрузчик

| Электропогрузчик

| Автопогрузчик

|

Бригада укладывает по 12 мешков на поддон, а водитель электропогрузчика перевозит поддоны из вагона в кузов автомобиля:

а) расстояние перемещения погрузчика l = 8 м и Т цикл= 86 с;

б) расстояние перемещения погрузчика l = 16 м и Т цикл = 183 с.

Время формирования пакета 352 чел.- сек, Т н = 7 ч.

Решение.

1. В первом варианте четыре грузчика сформируют пакет за 352/4 = 88 с. В среднем за цикл работы простой погрузчика составит 88 – 86 = 2 с, что допустимо. Нормативный объем переработки грузов определяется по табл. 3.5.11 с применением поправочных коэффициентов: прямая перегрузка – 1,1; погрузка в подвижной состав – 1,2.

Норма выработки определяется по формуле

,

,

где  – норма выработки на погрузку, выгрузку и перемещение грузов, т;

– норма выработки на погрузку, выгрузку и перемещение грузов, т;

– время в наряде, ч;

– время в наряде, ч;

– количество рабочих в бригаде;

– количество рабочих в бригаде;

– норма времени на единицу груза, ч.

– норма времени на единицу груза, ч.

где 0,0694 ч – норма времени на бригаду.

Фактический объем перегрузки по исходным данным задачи

Следовательно, бригада перевыполнит норматив на

2. При втором варианте простой погрузчика составит Т пр = 183 – 88 = 95 с, поэтому если число грузчиков сократить до двух (16/8 = 2), то время формирования пакета

и простой погрузчика

По нормам (см. табл. 3.5.11)

Вывод. Для первого варианта ПРР наиболее оптимальный состав бригады грузчиков – 4 рабочих; для второго варианта – 2 рабочих.

Таблица 3.5.11

Пример нормативов выполнения ПРР

| Наименование груза

| Электропогрузчик

q н ≤ 0,75т

| Автопогрузчик

q н ≤ 1,5т;

|

| Н выр, т

| Н вр, ч

| Н выр, т

| Н вр, ч

|

| Грузы в мешках до 30 кг

| 100,9

| 0,0694

| 112,9

| 0,0620 |

|

| Грузы в ящиках, кипах и неупакованные до 30 кг

| 87,6

| 0,0799

| 98,3

| 0,0712

|

| Тоже более 100 кг

| 98,3

| 0,0712

| 108,5

| 0,0645

|

| Бочки от 121 до 300 кг

| 138,9

| 0,0504

| 154,2

| 0,0454

|

| Стекло и стеклянные изделия в ящиках

| 80,1

| 0,0873

| 88,9

| 0,0787

|

| Легкий груз в ящиках до 10 кг

| 51,8

| 0,1350

| 58,8

| 0,1190

|

Практическое занятие № 5

Тема: Определение площади, необходимой для складирования контейнеров

Задание:

Определить площадь, необходимую для складирования контейнеров по данным приведенным в табл. 3.5.12.

Методика выполнения практической работы

Методика выполнения практической работы будет рассмотрена на конкретном примере.

Пример.

Контейнерный терминал обслуживает козловой кран КК-5. Контейнеры АУК-1,25 прибывают на терминал по железной дороге. Их прибытие непрерывно в течение времени работы терминала – 14 ч. Кран перегружает контейнеры непосредственно в автомобили ЗИЛ-432930 (Т ц = 2,8 мин; η и = 0,9), а при отсутствии автомобилей – на контейнерную площадку (Тц = 3,4 мин; η и = 0,7); k с = 1. Расстояние перевозки контейнеров 10 км; v т = 20 км/ч; t р = 30 мин; Аэ = 4.

Таблица 3.5.12

Исходные данные для определения площади складирования контейнеров

| Параметры

| Варианты

|

| Последняя цифра номера зачетной книжки

|

|

|

|

|

|

|

|

|

|

|

|

| Тип контейнера

| АУК-0,625

| АУК-1,25

| УУК-3

| АУК-0,625

| АУК-1,25

| АУК-0,625

| УУК-3

| АУК-0,625

| АУК-1,25

| УУК-3

|

| Марка АТС

| ГАЗ-3307

| ГАЗ-3309

| ЗИЛ-4331

| ЗИЛ-4333

| ЗИЛ-5301

| КамАЗ -43114

| КамАЗ -53215

| Урал-4320

| КамАЗ -4326

| МАЗ-5336

|

| Количество АТС Аэ, шт.

|

|

|

|

|

|

|

|

|

|

|

| Т ц при погрузке на автомобиль, мин

| 2,7

| 2,9

| 2,8

| 3,0

| 2,6

| 2,5

| 2,8

| 3,1

| 3,2

| 3,0

|

| Т ц при погрузке на площадку, мин

| 3,4

| 3,2

| 3,3

| 3,9

| 3,1

| 3,4

| 3,5

| 3,9

| 4,0

| 3,8

|

| η и при погрузке на автомобиль

| 0,8

| 0,7

| 0,9

| 0,8

| 0,9

| 0,7

| 0,8

| 0,6

| 0,9

| 0,8

|

| η и при погрузке на площадку

| 0,6

| 0,5

| 0,7

| 0,6

| 0,7

| 0,5

| 0,6

| 0,4

| 0,8

| 0,5

|

| v т, км/ч

|

|

|

|

|

|

|

|

|

|

|

| t р, мин

|

|

|

|

|

|

|

|

|

|

|

|

| Предпоследняя цифра номера зачетной книжки

|

|

|

|

|

|

|

|

|

|

|

|

| Время работы терминала, ч

|

|

|

|

|

|

|

|

|

|

|

| Расстояние перевозки контейнеров, км

|

|

|

|

|

|

|

|

|

|

|

Решение.

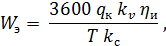

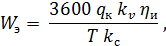

Производительность крана при прямой перегрузке по формуле (см. параграф 6.6.4 опорного конспекта):

где q к –масса одновременно поднимаемого груза, т (м3);

kv – коэффициент наполнения;

Т – продолжительность единичного цикла работы ПРМ, с;

k с – коэффициент совмещения операций, учитывающий возможность одновременного выполнения некоторых перемещений, например поворота и подъема стрелы.

η и – коэффициент интенсивности работы (отношение времени работы к продолжительности рабочей смены);

Автомобиль за один рейс перевезет 4 контейнера. Размеры кузова автомобиля 2,3×3,7 м, размеры контейнера по табл. 3.5.13.

Следовательно, время погрузки

время оборота

число оборотов

производительность одного автомобиля

Всего четыре автомобиля за смену вывезут

На прямой перегрузке кран будет работать 128/19 = 6,74 ч.

Производительность крана при перегрузке контейнеров на площадку

Всего на площадку будет перегружено

Требуемую площадь контейнерной площадки определяем по формуле

где  – суточный объем переработки груза на складе, т;

– суточный объем переработки груза на складе, т;

– средний срок хранения товаров на складе, сут.; для контейнеров

– средний срок хранения товаров на складе, сут.; для контейнеров

принимается  = 3…4 сут.;

= 3…4 сут.;

– коэффициент использования площади; для контейнеров

– коэффициент использования площади; для контейнеров

принимается  = 1,4;

= 1,4;

– нагрузка на 1 м2 площади склада, кПа; для контейнеров принимается

– нагрузка на 1 м2 площади склада, кПа; для контейнеров принимается

σ = 6 кПа.

Таблица 3.5.13

масса поддона, кг;

масса поддона, кг; – масса брутто единицы тары, кг;

– масса брутто единицы тары, кг;

,

, – норма выработки на погрузку, выгрузку и перемещение грузов, т;

– норма выработки на погрузку, выгрузку и перемещение грузов, т; – время в наряде, ч;

– время в наряде, ч; – количество рабочих в бригаде;

– количество рабочих в бригаде; – норма времени на единицу груза, ч.

– норма времени на единицу груза, ч.

– суточный объем переработки груза на складе, т;

– суточный объем переработки груза на складе, т; – средний срок хранения товаров на складе, сут.; для контейнеров

– средний срок хранения товаров на складе, сут.; для контейнеров – коэффициент использования площади; для контейнеров

– коэффициент использования площади; для контейнеров – нагрузка на 1 м2 площади склада, кПа; для контейнеров принимается

– нагрузка на 1 м2 площади склада, кПа; для контейнеров принимается