При эксплуатации машин на гусеничномходу регулируют направляющее колесо, опорные катки, поддерживающие ролики и натяжение цепи.

В направляющих колесах регулируют конические роликоподшипники. При правильной регулировке осевой люфт колеса должен находиться в пределах 0,1—0,65 мм в зависимости от типа машины. Регулирование осуществляют регулировочной гайкой, обеспечивая надлежащий люфт колеса.

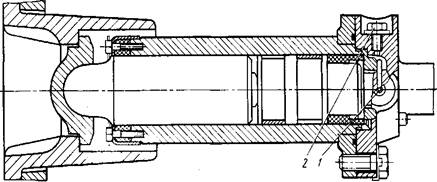

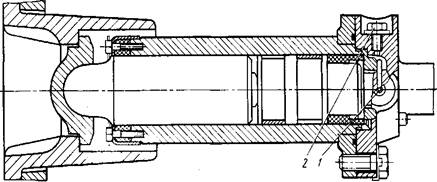

В качестве примера ниже описана последовательность регулирования направляющего колеса с натяжным амортизирующим устройством бульдозера ДЗ-42. Для регулировки конических подшипников направляющего колеса сливают старое масло из ступицы колеса, очищают от грязи крышку 10 ступицы и снимают ее. Отгибают замковую шайбу от граней гаек и отвертывают контргайку 9 на один-два оборота. Затягивают регулировочную гайку 8 до тех пор, пока не будет туго вращаться колесо при прокручивании его от руки за обод. Далее ослабляют затяжку регулировочной гайки 8, отвернув ее на 1/3—1/5 оборота, проверяют вручную, свободно ли вращается направляющее колесо. Затягивают контргайку и загибают замковую шайбу на грани гаек. Устанавливают на место крышку с прокладкой и заливают свежее масло в ступицу направляющего колеса до уровня контрольного отверстия.

При эксплуатации гусеничных машин изнашиваются роликовые подшипники опорных катков, что приводит к радиальному биению подшипников и повышенному осевому перемещению катков.

Эти явления вызывают необходимость в регулировании конических подшипников опорных катков.

Подшипники регулируют в тех случаях, когда осевое перемещение опорных катков выше 0,8—1,5 мм в зависимости от типа машины.

При регулировании удаляют прокладки, устанавливаемые между упорным фланцем и торцом ролика.

Рис 11.7. Направляющее колесо с натяжным амортизирующим устройством

бульдозера ДЗ-42:

1 -болт натяжной; 2 - опора шаровая; 3 - ганки регулировочные; 4, 9 - контргайки; 5-большая и малая цилиндрические пружины; 6 - коленчатая ось; 7 - конические роликоподшипники; 10— крышка.

В качестве примера ниже описана последовательность регулирования опорных катков бульдозера ДЗ-101.

Для свободного вращения опорного катка на оси устанавливают зазор между торцом шайбы и упорным кольцом. С этой целью снимают каток с рамы тележки, отвернув болты крепления кронштейнов оси катка. Снимают с оси катка кронштейны, резинометаллические самоподжимные уплотнения и, вывернув болты, снимают упорные шайбы. Удаляют необходимое количество регулировочных прокладок, поровну с обеих сторон. После сборки катка проверяют легкость его вращения величину осевого перемещения и устанавливают каток на место.

При эксплуатации необходимо следить за тем, чтобы поддерживающие ролики вращались во время движения машины. Остановка ролика приводит к ускоренному одностороннему износу его обода.

У части машин предусмотрено регулирование поддерживающих роликов. Так, например, у бульдозера ДЗ-101 для свободного вращения ролика на оси осевой люфт должен находиться в пределах 0,3—0,5 мм. Для регулировки зазора очищают поддерживающие ролики снаружи от пыли и грязи, сливают масло и, отвернув болты, снимают крышку ролика, отгибают стопорную шайбу, ослабляют контргайку и затягивают регулировочную гайку до тех пор, пока каток не перестанет вращаться. После этого отвертывают регулировочную гайку на 1/2—1/5оборота, затягивают контргайку и стопорят их шайбой, устанавливают на место крышку и проверяют правильность регулировки.

В процессе эксплуатации постепенно увеличивается провисание гусеницы, что вызывается износом соединительных пальцев, проушин, звеньев и звездочек. Это приводит к раскачиванию гусеницы во время движения машины и к еще большему износу шарниров. Кроме того, с повышением провисания гусеницы возникает опасность ее соскакивания, особенно при повороте машины. Чрезмерно большое натяжение гусеницы также недопустимо, так как это вызывает рост нагрузок на детали всего механизма, а значит, и увеличение мощности на трение в подшипниках и шарнирах, которое, в свою очередь, приводит к преждевременному выходу механизма из строя ввиду износа и поломок.

Процесс регулирования натяжения гусениц в различных конструкциях машин характеризуется определенными особенностями. Обычно натяжение гусеницы изменяют перемещением натяжного колеса вперед (увеличение натяжения) или назад (его уменьшение). Для этой цели натяжное колесо снабжают устройством кривошипного (машины с эластичной подвеской) или ползункового (машины с полужесткой подвеской) типа.

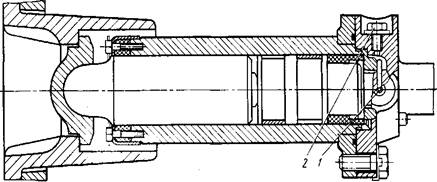

Рис. 11.8. Гидравлический механизм натяжения гусеницы:

1 - масленка; 2— пробка.

В качестве примеров ниже приведены особенности регулирования натяжения гусеничных цепей некоторых машин.

У бульдозера ДЗ-42 очищают и промывают дизельным топливом натяжной болт 1, смазывают его дизельным маслом и ослабляют контргайку 4. Вращая регулировочную гайку 3, устанавливают коленчатую ось 6 так, чтобы гусеничная цепь имела нормальное натяжение. Запускают дизель и подают машину на 2—3 м вперед и назад для равномерного распределения натяжения гусеничной цепи. Вновь проверяют правильность натяжения цепи, после чего затягивают контргайку 4, смазывают резьбу солидолом и обматывают брезентом.

У бульдозера ДЗ-27С и других машин, смонтированных на базе трактора Т-130, для натяжения гусеницы добавляют масло в гидравлический цилиндр через масленку 1 рычажно-плунжерным шприцем, для ослабления — масло сливают через отверстие, закрытое пробкой 2.

У машин, имеющих гусеничный ход с цепным приводом, оси натяжного и приводного колес имеют две подвижные опоры в виде ползунов, которые перемещаются по направляющим рамы гусеничной тележки. При регулировании опоры обычно перемещают двумя винтами, с одной стороны упирающимися в балки рамы, а с другой — в ползуны колес. Такое устройство позволяет регулировать межцентровое расстояние звездочек приводной цепи. Для натяжения приводной цепи положение натяжного колеса не изменяют, а винтами перемещают приводное колесо. При натяжении

гусеничной цепи, наоборот, натяжное колесо перемещают натяжными болтами.

В процессе эксплуатации машин на колесном ходу регулируют положение передних колес, колею передних и задних колес, а также осевой зазор в подшипниках передних колес.

Регулирование положения передних колес сводится к установке угла схождения колес путем изменения длины поперечной рулевой мости направляющих колес тяги.

В качестве примера описана регулировка передних колес автогрейдера ДЗ-31А. Последовательность регулировки: вывешивают передний мост, отпускают стяжной болт вилки, отвертывают или завертывают тягу, чтобы размер А был больше размера В на 5—8 мм. Размеры А 11 В измеряют от торцов ободьев из одной точки, прокручивая одновременно оба колеса. Разность длин тяг (правой и левой) должна быть не более 4 мм.