Билет №1

Вихретоковые преобразователи

Билет №2

Осн. Этапы проектирования и освоения станков

Стендовые испытания траекторий движения оси шпинделя

Контроль и диагностика на расстоянии

Контроль столкновений

Столкновение узлов в станке ведет, как правило, к значительным повреждениям, которые, с одной стороны, требуют значительных затрат па ремонт, а, с другой стороны, приводят к значительным простоям. Имеются данные о том, что столкновения составляют 75% от всех повреждений станков с ЧПУ. Изучение причин столкновений показало, что недостаточно только определить факт- столкновения, но более важно его предотвратить.

Анализ повреждений станков по причине столкновений показывает, что столкновения возникают по причине захвата не того инструмента или заготовки, а также несоосности при ручном способе закрепления детали. Другие причины столкновений лежат в ошибках программирования и управления, которые удается всегда определить при проведении тестов, (рис. 20.25).

Система защиты от столкновений должна по возможности учитывать все источники ошибок, которые могут привести к столкновению. Имеются два принципиально разных способа: с применением датчиков и без них. Системы предотвращения столкновений с датчиками работают с очень разными видами датчиков. Часто используют оптические датчики формы и камеры, сигнал от которых расшифровывается, что позволяет своевременно предотвратить столкновение. При использовании камер требуются дорогостоящие устройства переработки сигнала. Другие системы базируются на силовых датчиках, которые устанавливаются там, где возможно столкновение. Датчики, основанные па акустическом эффекте, легко повреждаются стружкой и охлаждающей средой.

Системы предотвращения столкновений без использования датчиков состоят из чистого программного обеспечения. Рассматривается геометрическое пространство станка, где возможны столкновения. Описываются объекты, в пределах которых вращаются оси, перемещается инструмент и деталь.

Назначаются минимальные расстояния на границах опасных зон. В программе закладываются условия, чтобы описанные объемы не имели возможность пересекаться. Естественно, это не относится к режущей кромке инструмента. Если все геометрические объемы правильно описаны и наложены связи на их движение, то технологический процесс, управляемый такой программой будет соответствовать реальности, а столкновений не будет происходить. Если, как часто это бывает, производятся изменения в программе и при этом допускаются ошибки, а также используются другие заготовки и инструменты, то все это может привести к возникновению столкновений.

На рис. 20.26 приведена информационная последовательность в системе контроля столкновений. Сначала описывается геометрия рабочей области, геометрия инструмента, геометрия детали. Затем составляется численная про грамма описания объемов, в которых происходит перемещение элементов станка. Учитывается, что в процессе работы станка в компьютер подаются сигналы скорости и положения оси заготовки, команды на включение и выключение механизма автоматической смены инструмента и заготовки, а также сигнал о переходе па прямое управление. На основе всего этого разрабатывается общая программа, которая позволяет исключить столкновение отдельных узлов и деталей станка.

Билет №3

Билет №4

Билет №5

Билет №6

Билет №7

Билет №8

Стр. 94-111

Билет № 9

Системы распознания образов

Билет №10

Проверка точности станка

Проверка точности станка включает 17 проверок.

Проверка прямолинейности продольного перемещения суппорта в горизонтальной плоскости (рис.2.1). В центрах передней 4 и задней 5 бабок устанавливают оправку 2 с цилиндрической измерительной поверхностью. На суппорте 1 укрепляют индикатор 3 так, чтобы его измерительный наконечник касался боковой образующей оправки и был направлен к ее оси перпендикулярно образующей. Суппорт перемещается в продольном направлении на всю длину хода, при этом фиксируются показания индикатора 3.

Смещение вершины резца в вертикальной плоскости в пределах до 0,5мм не оказывает существенного влияния на точность обрабатываемой поверхности,поэтому эта проверка не нужна.

Проверка радиального биения центрирующей поверхности шпинделя передней бабки под патрон приведена на рис.2.2.

В неподвижной части станка укрепляют индикатор 1 так, чтобы его измерительный наконечник касался проверяемой поверхности 2 и был направлен к её оси перпендикулярно образующей. Шпиндель приводят во вращение от| руки. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора. Необходимо производить проверку для положения индикатора в плоскости формообразования.

Проверка осевого биения шпинделя передней бабки приведена на рис.2.3.

В отверстие шпинделя 1 передней бабки вставляют контрольную оправку 2 с центровым отверстием под шарик 4. На неподвижной части станка укрепляют индикатор 3 так, чтобы его плоский измерительный наконечник касался шарика, вставленного в центровое отверстие оправки. Шпиндель приводят во вращение от руки. Отклонение определяют как наибольшую алгебраическую разность результатов измерений.

В отверстие шпинделя 1 передней бабки вставляют контрольную оправку 2 с центровым отверстием под шарик 4. На неподвижной части станка укрепляют индикатор 3 так, чтобы его плоский измерительный наконечник касался шарика, вставленного в центровое отверстие оправки. Шпиндель приводят во вращение от руки. Отклонение определяют как наибольшую алгебраическую разность результатов измерений.

Проверка торцевогоо биения опорного буртика шпинделя передней бабки приведена на рис.2.4.

На неподвижной части станка укрепляют индикатор 1 так, чтобы его измерительный наконечник касался опорного буртика шпинделя 2 на возможно большем расстоянии от центра и был перпендикулярен ему. Шпиндель приводят во ращение от руки. Измерения производят в двух взаимно перпендикулярных плоскостях в диаметрально противоположных точках поочередно. Отклонение определяют как наибольшую алгебраическую разность показаний индикатора в каждом его положении.

Проверка радиального биения конического отверстия шпинделя передней бабки, приведена на рис.2.5 проверяемое: а) у торца, б) на длине L.

В отверстие шпинделя 1 вставляют контрольную оправку 3 с цилиндрической измерительной поверхностью. На неподвижной части станка укреп- индикатор 2 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Шпиндель приводят во вращение от руки. Отклонение определяют

наибольшую алгебраическую разность показаний индикатора в каждомположении.

Проверка параллельности оси вращения шпинделя передней бабки продольному перемещению суппорта представлена на рис. 2.6:

В отверстие шпиндель 1 вставляют контрольную оправку 3 с цилиндрической измерительной поверхностью. На суппорте 4 устанавливают индикатор 2 так, чтобы его измерительный наконечник касался измерительной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на всю длину хода L. Измерения производят по двум диаметрально противоположным образующим оправки (при повороте шпинделя на 180°). Эту проверку следует проводитьтолько для горизонтального положения индикатора.

Проверка параллельности оси конического отверстия пиноли зад-оабки перемещению суппорта приведена на рис.2.7:

Заднюю бабку с полностью вдвинутой зажатой пинолью устанавливаютна расстоянии, большем или равном диаметру D от торца шпинделя до торцапиноли и закрепляют. В отверстие пиноли 3 вставляют контрольную оправку1 с цилиндрической измерительной поверхностью. На суппорте 4 устанавливай и индикатор 2 так, чтобы его измерительный наконечник касался измери-тельной поверхности оправки и был направлен к ее оси перпендикулярно образующей. Суппорт перемещают в продольном направлении на длину изме-рения L. Проверку следует проводить только для горизонтального положения индикатора

Проверка точности кинематической цепи от шпинделя передней бабки до суппорта (ходового винта). Цепь передач настраивают таким образом, чтобы на каждый оборот шпинделя производилось перемещение суппорта на длину, примерно равную шагу ходового винта. Контрольную винтовую пару укрепляют в центрах. Измерительный прибор для измерения длин устанавливают на суппорте так, чтобы его измерительный наконечник касался торца контрольной гайки. Ходовому винту сообщают вращение от шпинделя с передачей, равной отношению шага контрольного винта к шагу ходового винта Отклонение определяют как наибольшую разность показаний измерительного прибора на любом участке измерения в пределах длины измерения.

2.Испытания суппорной группы токарного станка методом траекторий.

Ю. Г. Кабалдин и А. М. Шпилев Созданный ими аппаратно-программный комплекс диагностики позволил построить траекторию движения режущей кромки резца (рис. 11.2)

Исследования проводились на токарном станке мод. МК-3002 станкозавода «Красный пролетарий». На станине 2 станка (рис. 11.3) с помощью шпилек были закреплены две стойки 1, которые соединялись между собой линейкой 4, изготовленной с высокой точностью (отклонение от плоскостности рабочих поверхностей не превышало 0,2 мкм). Линейку выставляли параллельно вертикальным и горизонтальным поверхностям направляющих с точностью до 0,5 мкм.

Исследования проводились на токарном станке мод. МК-3002 станкозавода «Красный пролетарий». На станине 2 станка (рис. 11.3) с помощью шпилек были закреплены две стойки 1, которые соединялись между собой линейкой 4, изготовленной с высокой точностью (отклонение от плоскостности рабочих поверхностей не превышало 0,2 мкм). Линейку выставляли параллельно вертикальным и горизонтальным поверхностям направляющих с точностью до 0,5 мкм.

В резцедержателе 3, кроме резца, закреплялся кронштейн 6 с двумя бесконтактными вихретоковыми датчиками 5 перемещения, установленными под углом 90 друг к другу; наконечники датчиков находились на расстоянии 2 мм от линейки. При измерении сигналы датчиков поступали на усилитель ИП-22 и далее на катодный осциллограф С8-17

Форма траектории движения оси детали близка к окружности, но искажается колебаниями, имеющими стохастическую природу. если при

работе станка не наблюдаются вибрации в системе, то форма и размеры траектории изменяются незначительно. Если при обработке детали вибрации ясно выражены, то форма траектории резко изменяется. Траектория вершины резца имеет небольшие размеры, так как при вращении шпинделя вибрирует весь станок, в том числе суппорт и резцедержатель с резцом.

Несмотря на то, что траектории колебаний резца отличаются по форме, тем не менее, они происходят в строго определенных границах, которые очерчиваются теоретическим эллипсом перемещений. При записи для полного оборота шпинделя на экране получалось пятно, в котором нельзя различить движений резца из-за того, что множество траекторий накладываются одна на другую. Непостоянство траектории вершины резца объясняется многими причинами, а в первую очередь, автоколебаниями, неоднородностью материала заготовки, образованием и разрушением нароста на режущей кромке, износом резца и изменением температуры в точке резания.

3. Полугодичная и годичная диагностикаКак показали исследования, в течение года происходит износ многих деталей станка, составляющий единицы и десятки мкм.. В связи с этим, прсдусматривается диагностика, которая проводится с промежутками от половины года до года, в зависимости от конструкции станка и его точности. Такой контроль и диагностика проводятся с изготовлением эталонной детали. Эталонная деталь, или как ее иногда называют евро деталь

Процесс диагностики начинается с изготовления на токарном или фрезерном станке эталонной детали соответствующей типу станка. Основным размером эталонной детали обычных токарных станков является измеряемый диаметр обработанной поверхности  . После изготовления эталонная деталь отправляется в заводскую лабораторию, где производится ее измерение и определение массы.

. После изготовления эталонная деталь отправляется в заводскую лабораторию, где производится ее измерение и определение массы.

В процессе изготовления эталонной детали часто снимаются основные параметры станка и технологического процесса, в том числе: сила резания; крутящий момент; температура; сила тока и мощность По результатам измерений эталонной детали выдается протокол в виде твердой копии, на которой приводятся

основные показатели качества, как: отклонение от круглости; точность размера; овальность; отклонение профиля продольного сечения; отклонение от цилиндричности;

т- масса, а также показатели по средней силе резания, среднему крутящему моменту, максимальной температуре, средней силе тока и мощности.

В некоторых случаях в рамках годичной диагностики проводят и другие углубленные исследования, которые являются необходимыми, но очень дорогими. К таким исследованиям могут относиться измерения геометрических кинематических или динамических величин.

Билет №11

Индуктивные преобразователи

Индуктивные преобр-ли.

Индукт. приборы отличаются выс. точностью, пригодны для ведения дистанционных измер-й. Сравнительно неб. р-ры ИП позволяют создавать компактные измерит-ые уст-ва. Единый ист-к энергии (эл. Ток) дает существенное преимущ-во перед пневматическими приборами, для кот. требуется питание и эл током и воздухом.

В индуктивных приборах исп-ся св-во катушки изменять свое реактивное сопротивление при изменении некоторых его параметров, определяющих индуктивность L. Для получения возможно большей индуктивности катушку выполняют с магнитопроводом из ферроманитного материала. Сопротивление такой катушки:

Z=Ra+jwL=Ra+jwW2/Rm

Ra-сопротивление катушки постоянному току

jwW2/Rm-индуктивное сопротивление

w=2πf0-круговая частота питающего напряжения

f0-частота

W-число витков катушки

Rm-магнитное сопротивлениемагнитной цепи катушки

1-неподвижная часть

2-катушка

3-якорь

Уст-во, преобразующее лин. перемещения в изменения электрического параметра z c помощью описанной катушки, называется индуктивным преобразователем.

1-деталь

2-индуктивнуй преобразователь (изменение размера->изменение сопротивления)

3-измерительная схема (сигнал преобразователя->удобный эл параметр)

4-электрический преобразователь

5-указательное уст-во

6-уст-во для подачи команд

7-источник питания

Чувствительность ИП: К=К1*К2*К3*К4

К1=dz/d δ - чувствительность преобразователя

K2=dUc/dz – чув-ть измерит схемы (Uc-напряжение на выходе схемы)

K3=dUy/dUc –чув-ть усилителя

K4=dα/dUy –чув-ть указывающего уст-ва, α-перемещение указателя

Чувствительность ИП, Ом/мм, показ-ет на ск. Изм-ся сопр-е z катушки при изм-ии зазора δ на единицу длины.

Использование совр. Индукт. датчиков с встроенным предуселителем позволяют значительно упростить измерит. С-му по опр-ю траекторий формообразования узлов станка, повысить точность измер-й перемещ-й и исп-ть комп для обработки экспериментальных данных.

Билет №12

Билет №13

Емкостные датчики

Пример диагностики зубчатой передачи

Емкостные датчики

Емкостные преобразователи основаны на зависимости эл. емкости конденсатора от размеров,взаимного расположения его обкладок и от диэлектрической проницаемости среды между ними. Для двухобкладочного плоского конденсатора электрическая емкость равна:

С=ε0.* ε*(Ѕ/δ),где ε0- диэлектрическая постоянная ε0=(1/4*π*с2)*107 Ф/м, ε-относительная диэлектрическая проницаемость среды между обкладками, S- активная площадь обкладок,м2; δ- расстояние между обкладками,м.

Следовательно преобразователь может быть построен с использованием зависимости С=f1(ε), С=f2(S), С=f3(δ). Преобразователь представляет собой конденсатор,одна пластина которого перемещается, а другая остается неподвижной. Изменение расстояния между пластинами δ ведет к изменению емкости преобразователя. Функция преобразования С=f3(δ) нелинейная, что ограничивает диапазон измерения. Чувствительность преобразователя резко возрастает с уменьшением расстояния δ,поэтому целесообразно уменьшать начальное расстояние между пластинами. При выборе начального расстояния между пластинами необходимо учитывать пробивное напряжение воздуха. Такие преобразователи используются для измерения малых перемещений(менее 1 мкм). Малое рабочее перемещение пластин приводит к появлению погрешности от измерения расстояния между пластинами при колебаниях температуры. Соответствующим выбором размеров деталей преобразователя и материалов эту погрешность можно значительно снизить.

Для измерения выходного параметров емкостных преобразователей применяют мостовые схемы и схемы с использованием резонансных контуров. Последние позволяют создавать приборы с высокой чувствительностью. Таким прибором можно обнаружить перемещение порядка 10-7 мм. Достоинства емкостных преобразователей- простота конструкций, высокая чувствительность и возможность получения малой инерционности преобразователя. Недостатками являются: влияние внешних электрических полей и паразитных емкостей, влияние внешних факторов (температура, влажность), относительная сложность схем включения и необходимость в специальных источниках повышенной частоты.

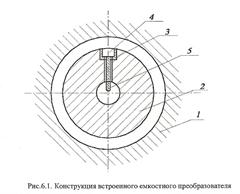

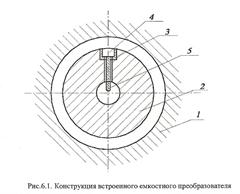

Конструкция емкостного датчика, применяемого для измерения толщины смазочного в подшипниках скольжения приведена на рис. В корпусе 1 подшипника располагается шип 2,который имеет осевое и радиальное отверстие. В радиальном отверстии располагается емкостной датчик, который состоит из изолирующего корпуса 3 и электрода 4.

Электрод 4 соединяется с проводом, который проходит сначала по радиальному, а потом по осевому сверлению и выходит наружу, где обычно при помощи ртутного токосъемника сигнал передается на усилитель. При современной технологии зазор может быть доведен до 5-10 мкм и порог чувствительности по перемещению оценивается значениями порядка 10-4 м. Большим достоинством емкостного датчика является также отсутствие шумов в отличие от резисторных и индуктивных элементов и  отсутствие самонагрева.

отсутствие самонагрева.

Пример диагностики зубчатой передачи

Диагностика зубчатых передач очень распространена в машиностроении, так как зубчатые передачи являются наиболее распространенным видом передач. Обычно на корпусе редуктора устанавливается датчик корпусного шума, сигнал от которого записывается в память компьютера. Редуктор подвергается длительным испытаниям до разрушения одного из зубьев зубчатого колеса. На рис приведены изменения во времени спектральных и кепстральных величин в процессе работы редуктора.

Наибольшее распространение кепстральный метод получил при диагностике зубчатых колес редукторных механизмов, имеющих разный износ поверхностей. Кепстральный метод используют для формирования диагностических признаков только в тех случаях, когда колебательный процесс имеет периодически модулированный спектр, что наблюдается при явлениях нелинейного взаимодействия узлов и деталей механизмов, при наличии амплитудной и частотной модуляций, при преобразованиях типа свертки нескольких временных процессов, а также при изменении физических параметров механизма, износе, изменении жесткости, ударных взаимодействий. Если спектр виброаккустического сигнала модулирован одной или несколькими частотами, что характерно для объектов, содержащих зубчатые кинематические пары, то эффективно сжатие информации путем логарифмирования и осуществления преобразования Фурье от логарифмического спектра мощности, называемого кепстром. Такой метод позволяет выделить информациюо сигнале, из результата многократных отражений при нелинейных преобразованиях и модуляциях. При этом вся энергия виброаккустического сигнала, рассеяния по множеству гармоник в спектральном методе, локализуется в одной состовляющей при кепстральном методе анализа сигнала.

На верхнем рисунке представленный суммарный предел уровня шума, который откладывается по оси ординат, а по оси абсцисс откладывается время работы редуктора. На нижнем рисунке представлена: величина контакта зубьев qz и частоты вращения зубчатого колеса qD.

Как видно из чертежа, все вышеуказанные величины имеют в начальный период работы незначительные изменения во времени. После наработки 1051 часов все величины претерпевают резкие изменения по величине. Вертикальная штриховая линия соответствует моменту за 5 мин до разрушения одного из зубьев. Это время, когда все рассматриваемые величины имеют весьма значительные изменения и сигнализируют о том, что зуб близок к разрушению. Поэтому, чтобы избежать разрушения, а, следовательно, и выхода из строя других деталей, необходимо остановить редуктор и произвести замену вышедшего из строя зубчатого колеса.

Билет №14

Билет №15

Билет №16

Билет №1

Вихретоковые преобразователи

В отверстие шпинделя 1 передней бабки вставляют контрольную оправку 2 с центровым отверстием под шарик 4. На неподвижной части станка укрепляют индикатор 3 так, чтобы его плоский измерительный наконечник касался шарика, вставленного в центровое отверстие оправки. Шпиндель приводят во вращение от руки. Отклонение определяют как наибольшую алгебраическую разность результатов измерений.

В отверстие шпинделя 1 передней бабки вставляют контрольную оправку 2 с центровым отверстием под шарик 4. На неподвижной части станка укрепляют индикатор 3 так, чтобы его плоский измерительный наконечник касался шарика, вставленного в центровое отверстие оправки. Шпиндель приводят во вращение от руки. Отклонение определяют как наибольшую алгебраическую разность результатов измерений. Исследования проводились на токарном станке мод. МК-3002 станкозавода «Красный пролетарий». На станине 2 станка (рис. 11.3) с помощью шпилек были закреплены две стойки 1, которые соединялись между собой линейкой 4, изготовленной с высокой точностью (отклонение от плоскостности рабочих поверхностей не превышало 0,2 мкм). Линейку выставляли параллельно вертикальным и горизонтальным поверхностям направляющих с точностью до 0,5 мкм.

Исследования проводились на токарном станке мод. МК-3002 станкозавода «Красный пролетарий». На станине 2 станка (рис. 11.3) с помощью шпилек были закреплены две стойки 1, которые соединялись между собой линейкой 4, изготовленной с высокой точностью (отклонение от плоскостности рабочих поверхностей не превышало 0,2 мкм). Линейку выставляли параллельно вертикальным и горизонтальным поверхностям направляющих с точностью до 0,5 мкм. . После изготовления эталонная деталь отправляется в заводскую лабораторию, где производится ее измерение и определение массы.

. После изготовления эталонная деталь отправляется в заводскую лабораторию, где производится ее измерение и определение массы.

отсутствие самонагрева.

отсутствие самонагрева.