Цель работы: изучить назначение, устройство, процесс работы и регулировки оборудования для посола и массирования мяса.

Мясо солят сухим, мокрым и смешанным способами. Сухой способ заключается в обработке мясопродуктов солью или посолочной смесью. При мокром посоле помещенные в емкости мясопродукты заливают рассолом. Интенсифицировать процесс посола мокрым способом можно введением части или всего необходимого рассола в толщу обрабатываемого продукта с помощью посолочных шприцев. Смешанный посол заключается в шприцевании мясного сырья рассолом с последующим натиранием его посолочной смесью. После выдержки обработанного таким образом продукта в таре и образования маточного рассола его заливают свежим рассолом.

Чтобы уменьшить продолжительность созревания мяса в процессе посола, на мясоперерабатывающих предприятиях широко применяют дополнительную механическую обработку мясного сырья — массирование и тумблирование. Массирование основано на трении кусков мяса друг о друга и о внутренние поверхности емкости, в которой проводится данная операция. Тумблирование — способ механической обработки мяса, при котором используется энергия удара при падении кусков мяса с некоторой высоты в процессе их вращения в специальных аппаратах.

Посолочные комплексы и агрегаты.

Комплекс оборудования для посола мяса А1-ФЛБ предназначен для измельчения сырья, транспортирования его в бункер и дозирования, охлаждения и объемного дозирования рассола, смешивания сырья с рассолом и наполнения сырьем тары (ковшей, тележек и т. п.) для его созревания.

В состав комплекса входят два волчка К6-ВФЗП-200 с подъемниками К6-ФПЗ-1, предназначенными для загрузки волчков сырьем, фаршевый насос А1-ФЛБ/3, с помощью которого измельченное сырье подается в весовой бункер А1-ФЛБ/2, а затем в смеситель А1-ФЛБ/1. В смеситель по трубопроводу поступает пищевой рассол от охладителя-дозатора А1-ФЛБ/4.

Технологический процесс посола измельченного мяса осуществляется в смесителе, оборудованном двумя спиралеобразными шнеками. В смеситель насосом-дозатором подается пищевой рассол из расчета 10 кг рассола на 100 кг сырья. Загрузка смесителя за один цикл составляет 275 кг (250 кг сырья и 25 кг рассола). Сырье смешивается с рассолом в течение 3...4 мин и подается шнековым выгружателем смесителя в тару для созревания.

Посол мяса при производстве колбасных изделий может также осуществляться с помощью агрегата Я2-ФХ2Т. Он имеет два исполнения: с объемным дозированием вручную при посоле сухой солью (Я2-ФХ2Т) и с автоматическим дозированием рассола пропорционально массе загружаемого сырья (Я2-ФХ2Т-01).

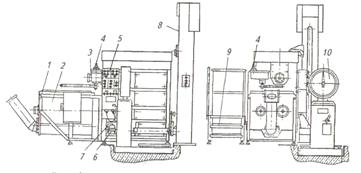

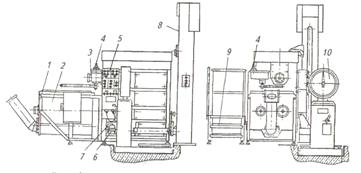

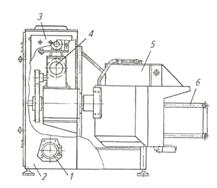

Агрегат Я2-ФХ2Тсостоит изстанины (рис.14.1.), фаршемешалки, измельчителя, приводов перемешивающих валов и разгрузочного шнека фаршемешалки, подъемника-загрузчика и электрооборудования. Агрегат Я2-ФХ2Т-01 дополнительно укомплектован устройством слива рассола и циферблатными весами.

Особенность агрегата — оригинальное конструктивное решение фаршемешалки, которая состоит из дежи вместимостью 0,63 м3 и расположенных в ней трех рабочих шнеков — двух перемешивающих и одного разгрузочного. Перемешивающие лопастные шнеки вращаются с разной частотой (0,5 и 0,6 с-1), а их приводной механизм оснащен реверсом, т. е. шнеки могут вращаться как в одну, так и в другую сторону. Такой же механизм имеет и привод разгрузочного шнека, который вращается с частотой 1,68 с-1.

Смешивание в автоматическом режиме характеризуется тем, что через каждые 50 с автоматически меняется направление вращения лопастных валов. Во время остановки двигателя и переключения на реверс осуществляется выдержка в течение 5 с.

Рис.14.1. Агрегат для измельчения и посола мяса Я2-ФХ2Т:

1 — станина; 2 — фаршемешалка; 3 — измельчитель; 4 — устройство для слива рассола; 5 —электрооборудование; 6— привод разгрузочного шнека; 7—привод перемешивающих валов; 8— подъемник-загрузчик; 9— площадка для обслуживания; 10— весы

Посолочный агрегат Я2-ФРЛявляется машиной непрерывного действия и отличается от агрегата Я2-ФХ2Т более производительным измельчителем (диаметр ножевых решеток увеличен с 160 до 200 мм), двухсекционной фаршемешалкой и автоматизированной системой дозирования рассола. Непрерывность технологического процесса обеспечивается тем, что, когда в одну из секций фаршемешалки из измельчителя загружается сырье, во второй секции компоненты смешиваются и выгружается готовый продукт. Обе секции имеют одинаковую вместимость (0,63 м3) и поочередно загружаются мясом, поступающим из измельчителя, с помощью поворотного лотка-распределителя.

Техническая характеристика.

| Показатель

| А1-ФЛБ

| Я2-ФХ2Т

| Я2-ФРЛ

|

| Производительность, кг/ч

| 2000…2200

|

(с подъемником)

|

(с подъемником)

|

| Установленная мощность, кВт

| 61,7

| 42,1

| 38,2

|

| Габаритные размеры, мм

| 6600х5100х2890

| 3885х3000х3035

| 4325х2610х3112

|

| Масса, кг

|

|

|

|

Посолочные шприцы и автоматы.

Наиболее простым устройством, работающим по принципу посолочного шприца, является посолочный инъектор ИПВ-002. Рассол подается к игле инъектора при вытеснении его воздухом из бака вместимостью 24,8 л. Требуемое давление создается насосом. При необходимости инъектор может быть подключен к воздушной магистрали с давлением на входе не более 0,2 МПа. При этом максимальный расход рассола через иглу составляет 0,07 л/с. Масса инъектора ИПВ-002 20 кг.

Установка В2-ФППпредназначена для посола шейки, грудинки и других свинокопченостей путем шприцевания рассола в мышечную ткань, а также окороков путем дозированного введения рассола в бедренную артерию. Она состоит из шприцевальной установки, бака и стола.

Бак сварной конструкции с крышкой и штуцером служит для хранения рассола. Его можно наполнять вручную и механизированным способом. Рассол при подаче в бак фильтруется через сетку из нержавеющей стали.

Стол также сварной конструкции с регулируемыми по высоте опорами, что позволяет размещать его в строго горизонтальной плоскости. На поверхности стола имеется сливной патрубок с краном для слива вытекающего при работе рассола. На весах взвешивают окорока перед посолом и точно дозируют рассол. Количество рассола определяют по специальной шкале.

Производительность установки 180 шт/ч, вместимость бака 0,22 м3, потребление воздуха 0,05 м3/ч, занимаемая площадь 1,5 м2, масса 250 кг.

Многоигольчатый шприц Я2-ФШУотносят к группе посолочных автоматов. Он входит в состав линии производства ветчины в оболочке Я2-ФВО и предназначен для шприцевания рассолом костного и бескостного мясного сырья при производстве продуктов из свинины. Шприц можно применять как в составе линии, так и в качестве самостоятельной единицы в комплекте с машиной Я2-ФММ для массирования мяса.

Шприц состоит из шприцовочной головки, пластинчатого конвейера, поддона, привода, станины, фильтра, бака, демпфера и кожуха.

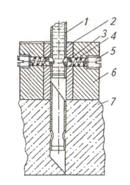

Шприцовочная головка представляет собой сборную конструкцию из цилиндрических направляющих, двух коллекторов для подвода рассола, кронштейнов для крепления нижних направляющих, предназначенных для размещения между ними блока шариковых затворов и полых подпружиненных игл. Шариковые затворы и втулки являются подшипниками скольжения и обеспечивают поступательное движение игл в период шприцевания рассола в мясное сырье. Принципиальное устройство шарикового затвора приведено на рис. 2.

Сырье для шприцевания подает пластинчатый конвейер, который состоит из стола, приводного и натяжного валов с закрепленными на них звездочками, двух стенок, скрепленных стяжками, спуска и трех текстолитовых направляющих для пластин ленты. Конвейер устанавливают на поддон, представляющий собой сборную конструкцию из сварного корпуса, замков, двух стаканов со встроенными втулками и деталей крепления. Поддон предназначен также для сбора рассола и возврата его через фильтры в бак. Рассол единовременно хранят в сварном баке с фильтром, который очищает рассол на всасывающем патрубке насоса.

Постоянное давление в системе подачи рассола в коллекторы шприцовочной головки поддерживается с помощью демпфера, который включает корпус, гайку, ниппель и штуцер.

На станине размещаются все механизмы привода конвейера и шприцовочной головки, насос с регулирующей аппаратурой, бак, а также все узлы и детали шприца.

Привод представляет собой мотор-вариатор, на валу которого закреплены кулачок для передачи движения приводному валу пластинчатого конвейера через рычажную систему и храповой механизм и кривошип для передачи возвратно-поступательного движения шприцовочной головке.

Шприцовочная головка закрыта кожухом сборной конструкции. Она состоит из обечайки и двух откидных крышек из оргстекла.

Рис.14.2. Шариковый затвор многоигольчатого шприца Я2-ФШУ:

1 — полая игла инъектора; 2—направляющая втулка; 3 — шарик; 4— пружина; 5— винт; 6— корпус; 7— мясо

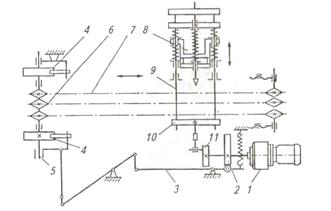

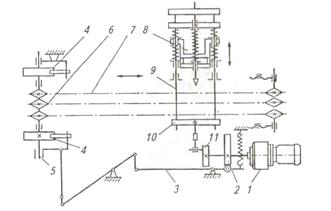

Кинематическая схема привода шприца (рис.14.3) включает в себя мотор-вариатор, от которого через кулачок и рычаги передается возвратно-поступательное движение храповому механизму. Последний, находясь на валу, поворачивает звездочку на определенный угол и перемещает ленту пластинчатого конвейера на соответствующую длину. От мотор-вариатора приводится во вращение кривошип, через тяги и поперечину кривошипа передается возвратно-поступательное движение штангам и шприцовочной головке.

Работа шприца состоит в следующем. Подготовленное сырье для производства изделий из свинины вручную укладывают плотно друг к другу на ленту конвейера. Включают привод шприца (мотор-вариатор и насос). Мотор-вариатор одновременно приводит в действие кулачок, от которого получает движение конвейер на шаг 22 мм и кривошип, приводящий в возвратно-поступательное движение шприцовочную головку. При остановке конвейера шприцовочная головка перемещается в нижнее положение; дойдя до сырья, останавливается, а иглы продолжают перемещаться вниз. Выйдя из шариковых затворов, расположенных между направляющими, иглы прокалывают сырье и, пройдя по его толщине, нагнетают рассол. Шариковые затворы обеспечивают наличие рассола в иглах до начала и в конце шприцевания. По мере прохождения игл шприцовой головки по толщине сырья рассол разбрызгивается через отверстия, образованные иглами. Подачу рассола под давлением обеспечивает насос.

При попадании какой-либо из игл на кость (в случае посола мясокостного сырья) эта игла останавливается за счет пружин сжатия, которыми снабжены иглы. При этом остальные иглы продолжают движение. С целью компенсации падения давления рассола в полости игл во время шприцевания в рассолоподающей системе установлены два демпфера.

Посоленное сырье конвейером подается к месту выгрузки, откуда по спуску поступает в тележку, установленную под конвейером. Неиспользованный при шприцевании рассол через очистительные фильтры возвращается в бак с рассолом.

Рис.14.3. Кинематическая схема многоигольчатого шприца Я2-ФШУ:

1 — мотор-вариатор; 2—кулачок; 3 — рычаг; 4 —храповой механизм; 5—вал; 6— звездочка; 7—пластинчатая лента; 8— шприцовочная головка; 9—тяга; 10— поперечина; 11 — кривошип

Посолочный автомат ФАПтакже относят к машинам с многоигольчатым исполнительным органом. Он предназначен для механизации внутримышечного посола мяса при производстве копченостей из говядины и баранины. Автомат применяют в колбасных цехах мясокомбинатов, как правило, в комплекте с установкой массирования мяса ФУМ и конвейером ФТБ.

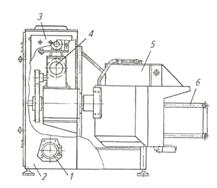

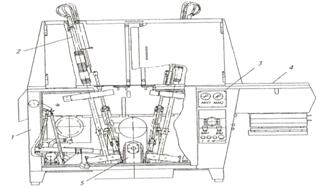

Автомат состоит из станины (рис.14.4), кассеты с иглами, пульта управления, конвейера и привода.

Рис.14.4. Посолочный автомат ФАП:

1 — станина; 2 — кассета с иглами; 3 — пульт управления; 4— конвейер; 5— привод

Станина автомата — сварная коробчатая конструкция, закрытая с боковых сторон крышками, дверцами и выдвижными прозрачными пластинами с резиновыми шторками. На боковой стороне находятся органы управления и контроля. В нижней части приемного лотка расположены рециркуляционные фильтры для слива остатков рассола.

Конвейер — сварная рама с валами, на которые натянута сборно-металлическая пластинчатая лента. Кассеты с иглами и пружинами размещаются в верхней части станины. Снизу они закрыты резиновыми прокладками, через которые проходят иглы. Электронасос образует с электродвигателем единую модульную конструкцию. Он установлен в нижней части станины, соединяясь гибкими трубопроводами с ресивером и через выходные патрубки с сетчатым фильтром.

Мясное сырье солят, впрыскивая в него через инжекторные иглы рассол. Электронасос всасывает рассол через сетчатые фильтры из емкости и подает через ресивер и запирающий клапан к иглам. Рассол впрыскивается только в момент нахождения игл в сырье. Давление впрыска регулируется в диапазоне от 0 до 0,5 МПа. Излишки рассола направляются через особые фильтры в соответствующую емкость.

Ленточный конвейер движется только в те моменты, когда иглы находятся вне мяса. Все иглы снабжены пружинами сжатия, обеспечивающими шприцевание как бескостного, так и костного сырья. Автомат позволяет плавно регулировать частоту и шаг движения конвейера. При необходимости сырье загружается конвейером ФТБ в емкости для массирования.

Техническая характеристика.

| Показатель

| Я2-ФШУ

| ФАП-1

| ФАП-2

| ФАП-3

|

| Производительность, кг/ч

|

|

|

|

|

| Число игл

|

|

|

|

|

| Величина хода шприцовочной головки, мм

|

|

|

|

|

| Ширина ленты конвейера, мм

|

|

|

|

|

| Шаг движения ленты конвейера, мм

|

| 10…40

| 10…40

| 10…40

|

| Частота рабочих циклов в минуту

| -

| 25…75

| 25…75

| 25…75

|

| Давление рассола в системе, МПа

| 0,3…0,4

| 0,1…0,5

| 0,1…0,5

| 0,1…0,5

|

| Установленная мощность электродвигателя, кВт

| 6,2

|

|

|

|

| Габаритные размеры, мм

| 2230х920х2090

| 2800х840х2100

| 1600х680х2100

| 1400х600х1800

|

| Масса, кг

|

|

|

|

|

Оборудование для массирования мяса.

Принцип работы практически всех машин для массирования мяса одинаков и основан на вращении с определенной частотой емкости с загруженным в нее мясом. Как правило, в емкости создается разрежение величиной 0,01...0,03 МПа, а коэффициент ее загрузки составляет 0,5...0,7. Для обеспечения эффекта тумблирования частоту вращения и коэффициент загрузки емкости по сравнению с массированием мяса снижают.

Машина Я2-ФММвходит в линию производства ветчины в оболочке Я2-ФВО и предназначена для массирования кускового мясного сырья под вакуумом с использованием в качестве рабочей емкости унифицированной тележки Я2-ФЦ1В.

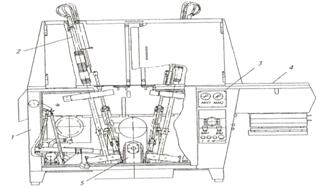

Машина Я2-ФММ включает в себя станину (рис.14.5), вакуум-крышку, ограждение, вакуум-сборник, электрооборудование и привод.

Станина представляет собой сварную конструкцию коробчатой формы и является основным несущим элементом. Внутри станины размещены привод, вакуум-насос, вакуум-проводы и аппаратура пульта. В основании станины предусмотрены отверстия для крепления регулируемых опор. Для обслуживания механизмов, размещенных внутри станины, предусмотрены люки со съемной крышкой и крышкой, установленной на шарнирах.

Привод предназначен для передачи движения основному рабочему органу — вакуум-крышке с закрепленной на ней тележкой Я2-ФЦ1В. Привод состоит из электродвигателя и червячного редуктора, соединенных между собой клиноременной передачей. На тихоходном валу редуктора размещена шестерня, находящаяся в зацеплении с шестерней, которая установлена на рабочем валу. Вакуум-крышка состоит из каркаса, установленного консольно на рабочем валу привода, и снабжена механизмом подъема и поджатия тележки к резиновому уплотнению. На крышке имеется специальный вакуум-клапан, через который вакуумируют сырье.

Для обеспечения безопасности обслуживания и эксплуатации машины предназначено ограждение — рама, шарнирно установленная на опорах и снабженная блокирующим устройством. Вакуум-сборник защищает вакуум-насос от попадания в него рассола и кусочков сырья. Он представляет собой гильзу, в которой расположен поршень для периодической очистки сборника. Крышка вакуум-сборника снабжена смотровым стеклом.

Работа машины состоит в следующем. Подготовленное для созревания сырье укладывают в тележки Я2-ФЦ1В, каждую из которых вручную устанавливают на опоры в вакуум-крышке машины и вращением рукоятки подъемного механизма поднимают в крайнее верхнее положение до краев прижима тележки к конусной крышке через резиновую прокладку. Включают вакуум-насос и отсасывают воздух из тележки. По достижении давления в тележке не более 0,07 МПа включают привод. Тележка с сырьем совершает вращательное движение с частотой вращения 0,17 с-1, куски мяса скользят относительно друг друга в вакуумированной среде. Продолжительность массирования 30...60 мин (в зависимости от размеров кусков мяса). По истечении времени массирования отключают привод вакуум-крышки. Вращением рукоятки тележку опускают в исходное положение и откатывают от машины.

Рис.15.5. Машина для массирования мяса Я2-ФММ:

1 — вакуум-сборник; 2— станина; 3 — электрооборудование; 4 — привод; 5—вакуум-крышка; 6— ограждение

Установка для массирования мяса ФУМпредназначена для периодической обработки костного и бескостного мяса под вакуумом путем его перемешивания с рассолом в специальных контейнерах. Наиболее эффективна при использовании в комплекте с посолочным автоматом ФАП и конвейером ФТБ.

Основное ее отличие от машины Я2-ФММ заключается в следующем. Рабочий процесс в установке ФУМ осуществляется с помощью специальных контейнеров вместимостью 0,975 м3. Реверсивный двухскоростной мотор-редуктор и лопасти специальной формы повышают качество обработки сырья. Приготовление различных мясных изделий осуществляется по специальным программам, реализуемым с помощью пульта управления.

Техническая характеристика.

| Показатель

| ФУМ-1

| ФУМ-2

| Я2-ФММ

|

| Производительность, кг/ч

|

|

| 150…530

|

Вместимость рабочей емкости,  :

контейнера

тележки :

контейнера

тележки

|

0,975

-

|

0,975

-

|

-

0,2

|

Частота вращения рабочего органа,

| 0,13 и 0,26

| 0,13 и 0,26

| 0,17

|

| Давление в вакуумной системе, МПа

| 0,07…0,09

| 0,07…0,09

| 0,07

|

| Установленная мощность, кВт

| 9,4

| 2,4

| 2,2

|

Занимаемая площадь,

|

|

| 3,5

|

| Масса, кг

|

|

|

|

Работа № 15.

:

контейнера

тележки

:

контейнера

тележки