Теплотой сгорания топлива называется количество теплоты выделяемое при полном сгорании ед массы (КДж/кг) или объёма (КДж/м3) топлива. Различают высшую и низщую теплоту сгорания топлива. Высшая теплота сгорания это количество теплоты, которое выделяется при полном сгорании одного кг тв топлива или жидкого при условии что образующиеся при сгорании водяные пары конденсируются и выделяется их теплота конденсации. Низщей теплотой сгорания называется количество теплоты, которое выделится при полном сжигании топлива за вычитом теплоты конденсации водяных паров.

Qв=Qн+Qк;

Qк=225H+25W– количество тепла конденсирующихся раров.

Низшая теплота сгорания условного топлива = 7 000 ккал/кг = 29330 ДЖ/кг.

5. Общее (основное) уравнение теплового баланса котла.

Тепловой баланс котла– это распределение теплоты, вносимое в котлоагрегат при сжигании на полезную теплоту и тепловые потери.

Тепловой баланс составляет на 1 кг – твёрдого топлива (жидкого) или на 1 м3 газообразного топлива, применительно к установившемуся тепловому состоянию котельного агрегата.

где q1– использованная тепла; q2 – потери уходящие вместе с продуктами горения в атмосферу; q3– потери от неполноты хим сгорания; q4– потери из за недожога; q5 – потери через стенку котла; q6 – потери из-за шлокозолоудаления; –

Коэффициент избытка воздуха.

Коэффициент избытка воздуха зависит от вида сжигаемого топлива, способа его сжигания, конструкции топки котла и принимается на основании опытных данных.

Действительное количество воздуха, необходимое для полного сгорания 1 кг топлива, должно быть несколько большим теоретического, так как при не все количество теоретически необходимого воздуха используется для горения топлива; Поэтому отношение количества воздуха, действительно подаваемого в топку котла, к теоретически необходимому называют коэффициентом избытка воздуха в топке.

αт = Vвд / Vв°,

ШПП– ширмовый пароперегреватель; ВЭ – водяной экономайзер; КПП – конвективный пароперегревтель.

Для слоевых механических топок коэфф избытка Δαт=0,1–0,3; Для камерных: Δαт=0,03–0,1;

Коэффициент избытка воздуха пароперегревателя: Δαп.п.=0,03;

Коэфф избытка воздуха водяного экономайзера: Δαв.э. =0,02;

Коэфф воздуховодогревателя: Δαв.п. =0,03–0,06;

Коэфф регенеративного воздухоподогревателя: Δαр.в.п.=0,2–0,25;

Коэффициент полезного действия (КПД) котла.

Коэффициентом полезного действия котла называют отношение полезной теплоты, израсходованной на выработку пара (или горячей воды), к располагаемой теплоте котла. Не вся полезная теплота, выработанная котельным агрегатом, направляется потребителям, часть теплоты расходуется на собственные нужды. С учетом этого различают КПД отопительного котла по выработанной теплоте (КПД-брутто) и по отпущенной теплоте (КПД-нетто).

По разности выработанной и отпущенной теплоты определяется расход на собственные нужды.

по уравнению прямого баланса: ηбр = 100 Qпол / Qрр.

где Qпол — количество полезно используемой теплоты, МДж/кг; Qрр — располагаемая теплота, МДж/кг;

по уравнению обратного баланса:

ηбр = 100 – (q2 + q3 + q4 + q5 + q6),

где q — потери тепла в %: q2 — с уходящими газами; q3 — из-за химического недожога горючих газов (СО, Н2, СН4); q4 — с механическим недожогом; q5

— от наружного охлаждения; q6 — c физическим теплом шлаков.

Тогда КПД-нетто отопительного котла по уравнению обратного баланса

ηнетто = ηбр - qс.н.

где qс.н — расход энергии на собственные нужды, %.

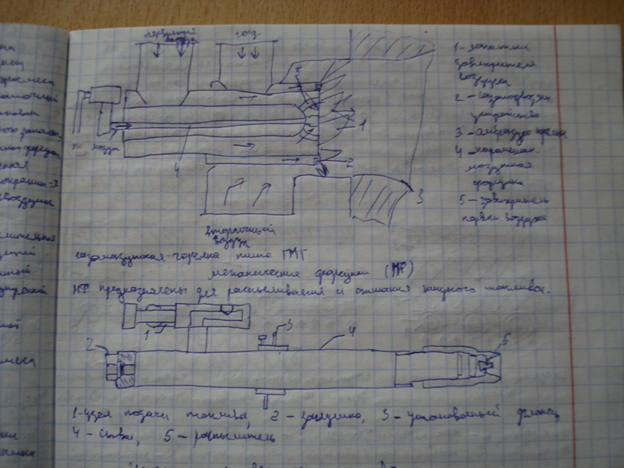

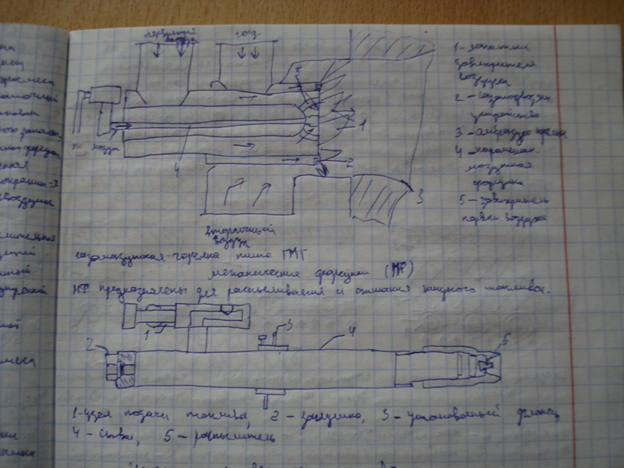

6. Горелочные устройства. Механические форсунки. Ротационные форсунки. Паровоздушные форсунки и паромеханические форсунки.

Для распыления жидкого топлива применяют форсунки. По способу распыления форсунки разделяют на механические, вращающиеся (ротационные), паровоздушные (пневматические) высокого давления и воздушные (вентиляторные) низкого давления.

В механических форсунках высокой производительности (рис. 11-1) и средней производительности (11-2) мазут, подаваемый насосом, поступает через штуцер / в ствол 2 и направляется к распыливающей головке форсунки. Форсунка состоит из корпуса 5, к которому накидной гайкой 4 прижимаются два (рис. 11-1) или три (рис. 11-2) специальных диска. Мазут поступает в отверстия распределительного диска 5, далее по тангенциальным каналам завихривающего диска 6 попадает в вихревую камеру и с большой скоростью и сильным завихрением продавливается через отверстие диска 6 (рис. 11-1) или насадка 7 (рис. 11-2). Подвергаясь одновременно воздействию осевой и центробежной силы, струйка мазута вытекает из отверстия насадка под некоторым углом и при своем движении образует поверхность в виде однополоСТН01ГО гиперболоида с кольцевым сечением, что способствует распылению мазута (см. § 10-4). (ОСТ 24.836.01).

Форсунка чугунной оправой крепится к крышке регистра, устанавливаемого

у амбразуры горелки и служащего для завихрения воздуха. Таблица 11-2 Производительность механической форсунки зависит от размера сопла, давления и вязкости распиливаемой среды. достоинствам механических форсунок относится высокая экономичность сжигания, достигаемая хорошим распылением и тем, что расход энергий на создание давления мазута перед форсунками относительно небольшой и значительно меньше, чем расход энергии при паровом и воздушном распылении. Однако механические форсунки требуют установки топливных насосов и повышенной плотности мазутопроводов. Недостатками этих форсунок является возможность засорения распылителей и небольшие пределы регулирования их производительности.

В механических форсунках с рециркуляцией (рис. 11-3) мазут подается через центральный ствол 1, проходит распределительную 2 и распыливающую 3 шайбы и через отверстие наконечника 4 распиливается,в топку. Из камеры завихрения часть мазута через кольцевой канал 5 возращается в приемный трубопровод топливного насоса. Изменением давления в сливной линии изменяется количество возвращаемого мазута и тем самым регулируется производительность форсунки. При уменьшении давления из-за увеличения ре-циркулируемой части мазута производительность форсунки падает,, а с увеличением давления — увеличивается. С большим диапазоном регулирования работает двухпоточная механическая форсунка (рис. 11-4). В завихритель мазут поступает двумя потоками —один из них (2) не регулируется и является основным для обеспечения необходимой степени крутки, регулирование производится за счет изменения расхода во втором, дополнительном потоке (3). С учетом допустимого снижения давления в основном контуре диапазон регулирования составляет 100—30%. Паромеханическая форсунка двухканальная(рис. 11-5): один канал для

подачи мазута, другой — пара. Мазутный канал напоминает механическую форсунку. При большой нагрузке форсунка работает как чисто механическая: мазут, подаваемый по центральному каналу, последовательно проходит через механический завихритель и насадку. При малой нагрузке, при которой механическое распыление не получает требуемого качества, используется также и пар. Последний через паровой канал проходит систему отверстий в корпусе форсунки и поступает в паровой завихритель, далее, встречаясь с потоком мазута, распиливает его по выходе из насадка. Диапазон регулирования этой форсунки 100—20%.

Рис. 11-5. Паромеханическая форсунка.

Ротационная форсунка. На рис. 11-6 показана конструктивная схема распиливающей головки ротационной форсунки. Мазут под давлением 0,12—0,13 МПа (1,2—1,3 кгс/см2) через полый вал 1 и ряд отверстий в распределителе 2 поступает на распыливающую чашу 5, которая жестко соединена с валом. При вращении с частотой 600—700 об/мин с края чаши стекает непрерывная пленка жидкого топлива. Воздух, нагнетаемый компрессором 4, находящимся на том же валу, с большой скоростью проходит через кольцевой зазор между вращающейся чашей и неподвижным корпусом 5. Под влиянием трения о стенки рас-пыливающей чаши и центробежных сил частицы жидкого топлива двигаются по спиральным траекториям. На выходе из чаши действие центростремительных сил от стенок распылителя прекращается и частицы движутся с большой скоростью по касательным к их прежним траекториям, образуя жидкую пленку. Воздух, истекая из кольцевого зазора, повышает устойчивость пленки и способствует ее утоньшению. По мере движения пленка все утоньшается и распадается на мелкие капельки.

Качество распыления мало зависит от вязкости мазута и удовлетворительно при вязкости до 13°ВУ. Отверстия увеличенного размера менее подвержены засорению, поэтому форсунка ни требует высокой степени очистки мазута. Качество распыла сохраняется в диапазоне от 20 до 100% номинальной производительности. Ротационные форсунки нашли применение в судовых топочных устройствах и в промышленной теплотехнике.

Образование пара. Требования, предъявляемые к воде и пару. Непрерывная и периодическая продувка.

Образование пара.

Требования: Качество пара выделяемое котельным агрегатом предъявляетвысокие требования. Качество пара определяется поддержанием определённых параметров (t,p) и содержание соли и влаги. Параметры перегретого пара должны поддерживается с минимальными отклонениями. Поддержание t,p достигается регулированием подачи топлива и пит воды. Отложение солей в трубах приводит к повышению t стенок и нарушению её плотности,снижению экономичности турбины в виду потерь, увеличению давления. Для удаления из турбины отложение делают промывку влажным паром.

Режимы и параметры течения пароводяной смеси. Для надёжной работы поверхность нагрева паровых котлов требуется непрерывный отвод теплоты от них с соотв с интенсивностью обогрева.

Движение пароводяной смеси организуется по разному: 1) в котлах с естественной циркуляцией смесь в подъёмных трубах перемещется в результате движущ напора естественной циркуляции. (крив 1); 2) В котлах с принудительной циркуляцией движение осущ за счёт энергии насоса

принудительной циркуляции (крив 2); 3) в прямоточных котлах скорость движения рабочей среды прямо пропорциональна нагрузке (крив 3).

Режимы течения: а) пузырьковый – при небольшой скорости паровод смеси,пузырьки распределены равномерно; б) эмульсионный – с увеличение паросодержания паровые пузырьки концентрируются в ценр части; в) снарядное течение – мелкие пузырьки объединяются; г) дисперсно-кольцевое

– пузырьки вытесняют воду из центральной части потока и обрах стержень; д) движение влажного пара – за счёт сил трения водяная плёнка срывается потоком пара.