История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Топ:

Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Установка замедленного коксования: Чем выше температура и ниже давление, тем место разрыва углеродной цепи всё больше смещается к её концу и значительно возрастает...

Интересное:

Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений...

Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными...

Подходы к решению темы фильма: Существует три основных типа исторического фильма, имеющих между собой много общего...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

Билет 9

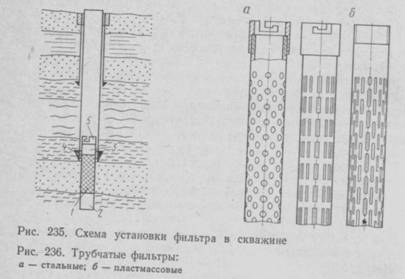

1. Фильтры буровых скважин, их типы и конструкции. При бурении скважины на жидкие полезные ископаемые, залегающие в рыхлых (галька, гравий, пески) и сильнотрещиноватых породах (известняки, песчаники и т. п.), Для предохранения каптажных участков скважин от обвалов породы и в то же время. Для обеспечения возможности отбора проб и откачки жидкости стенки перекрываются фильтрами разных конструкций.

Схема установки фильтра в скважине дана на рис. 235.

Фильтр состоит из трех частей: рабочей части 1, отстойника 2, расположенного ниже рабочей части фильтра, и надфильтровой части 3.

Рабочая часть фильтра (собственно фильтр) предназначается для пропуска жидкости без частиц породы из продуктивного горизонта в скважину.

Рабочая часть фильтра (собственно фильтр) предназначается для пропуска жидкости без частиц породы из продуктивного горизонта в скважину.

Назначение отстойника сводится к сбору оседающих из жидкости механических примесей.

Надфильтровая часть представляет собой патрубок с герметизирующим сальником 4 для перекрытия кольцевого зазора между фильтром и колонной обсадных труб.

Сверху фильтра устанавливается приспособление 5 для спуска его в скважину.

Основные требования к рабочей части фильтра сводятся к следующему: фильтр должен обладать максимальной пропускной способностью, минимальным проходным сопротивлением и длительным сроком работы.

Основным конструктивным элементом рабочей части фильтра является опорная часть — каркас фильтра и фильтрующее покрытие.

В зависимости от гранулометрического состава водосодержа-щей породы, ее устойчивости и химического состава воды применяются три типа фильтров: простые без покрытий, каркасные,с тонкими фильтрующими покрытиями.

Каркасы фильтров изготовляются из разных материалов: стали, чугуна, латуни, дерева, пластмассы, асбестоцемента, керамики и других, в зависимости от чего фильтры иногда называются по материалу, из которого они изготовлены. Выбор материала для изготовления каркасов зависит в основном от качества подземных вод; в случае агрессивных вод следует выбирать устойчивые материалы (нержавеющую сталь, пластмассы, керамику).

|

|

По конструкциям каркасы бывают: трубные, вальцованные из металлических листов, сборные (кольцевые, стержневые) и др.

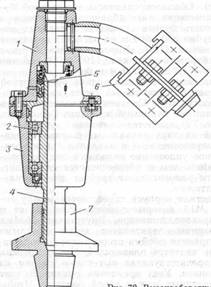

2. Назначение вертлюгов-сальников. Характеристика и устройстве

промывочного сальника СА-00. Сальники типа СА предназначены для подачи промывочной жидкости от насоса через нагнетательный рукав во вращающуюся колонну бурильных труб. Сальник позволяет бурить на высоких частотах вращения бурильной колонны. Основными деталями сальника (рис. 72) являются разъемный корпус / и 3, ствол 4, монтируемый на двух радиальных шарикоподшипниках 2, манжетное самоуплотнение 5 и накладка 6 для крепления рукавов. Манжетное уплотнение находится под постоянным воздействием пружины, чем и обеспечивается самоуплотнение; в процессе работы уплотнение не требует дополнительной регулировки или подтяжки.

Верхняя и нижняя детали корпуса скрепляются между собой четырьмя болтами М10, которые одновременно крепят и наружные обоймы шарикоподшипников. Внутренняя обойма одного из шарикоподшипников закреплена двумя круглыми гайками на стволе. Внутренняя обойма второго шарикоподшипника не закреплена и является плавающей. Предусмотрена специальная манжета, препятствующая вытеканию смазки из полости шарикоподшипников. Узел крепления рукава состоит из трех накладок, скрепленных между собой болтами. Чтобы давлением промывочной жидкости рукав не стягивался с патрубка, кроме накладок предусмотрен специальный удерживающий захват. На нижнем конце ствола сальника имеется левая метрическая резьба, на которую наворачивается переходник 7. Против отвинчивания переходника на конце ствола имеется наружный конус с четырьмя радиальными прорезями.

Верхняя и нижняя детали корпуса скрепляются между собой четырьмя болтами М10, которые одновременно крепят и наружные обоймы шарикоподшипников. Внутренняя обойма одного из шарикоподшипников закреплена двумя круглыми гайками на стволе. Внутренняя обойма второго шарикоподшипника не закреплена и является плавающей. Предусмотрена специальная манжета, препятствующая вытеканию смазки из полости шарикоподшипников. Узел крепления рукава состоит из трех накладок, скрепленных между собой болтами. Чтобы давлением промывочной жидкости рукав не стягивался с патрубка, кроме накладок предусмотрен специальный удерживающий захват. На нижнем конце ствола сальника имеется левая метрическая резьба, на которую наворачивается переходник 7. Против отвинчивания переходника на конце ствола имеется наружный конус с четырьмя радиальными прорезями.

|

|

В верхней части корпуса имеются три контрольных отверстия; наличие течи промывочной жидкости из них указывает на неисправность или износ манжетного уплотнения. Во время работы необходимо прочищать отверстия от загрязнения; засорение отверстий не допускается, так как это приведет к по паданию промывочной жидкости в шарикоподшипники и их износу. В конструкции сальника предусмотрена верхняя пробка для засыпки заклиночного материала при бурении без керно-рвателей.

Корпус и крышка сальника изготовлены методом литья из стали марки 35Л; ствол и переходник, являющиеся сильно нагруженными деталями, изготовлены из термообработанной стали марки 40Х.

Техническая характеристика сальника СА (ГОСТ 7918—75)

Давление промывочной жидкости, кгс/см2.. 80

Максимальная частота вращения снаряда, об/мин 1200—1500

Диаметр отверстия ствола, мм 22

Присоединительная резьба переходника... Замковая З-Л-50

Длина, мм 400

Масса, кг 9

Билет 10

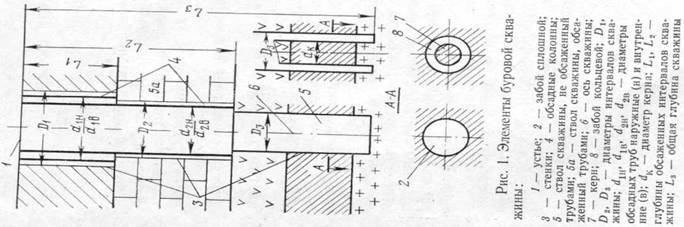

1. Буровая скважина и ее элементы. Элементами буровой скважины являются (рис. 1).

Устье скважины 1. — начало скважины, т. е. место пересечения ее с земной поверхностью или при подземном бурении с поверхностью горной выработки.В ДеЙСТВИЯ Породоразрушающего инструмента.. Стенки скважины 3- боковые поверхности буровой скважины. колонны соединенных между собой обсадных труб, концентрически расположенные в скважине и предназначенные для крепления стенок скважины. Если стенки скважины сложены из устойчивых пород, то в скважину обсадные колонны не спускают. Ствол скважины — пространство в недрах, занимаемое буровой скважиной. После спуска в скважину обсадной колонны ствол скважины сужается. Поэтому следует различать:а) ствол скважины, не обсаженный трубами 5, —пространство в недрах, ограниченное стенками скважины;б) ствол скважины, обсаженный трубами 5а, — пространство в недрах, ограниченное внутренней поверхностью обсадной колонны. Ось скважины 6 — воображаемая линия, соединяющая центры поперечных сечений буровой скважины.По способу разработки забоя скважин разделяется на бескерновое и колонковое.

Билет 11

Билет 12

1. Водоподъемное оборудование, применяемое при бурении гидро-

геологических скважин. Для откачки воды из скважин применяются водоподъемники трех основных типов.

|

|

Первый тип — насосы и двигатели, устанавливаемые вне самой скважины, на поверхности земли.

Второй тип — насосы или водоподающие агрегаты, устанавливаемые внутри скважины, а двигатели на поверхности земли.

Третий тип — насосы и двигатели, устанавливаемые внутри скважины (погружные агрегаты, состоящие из мотора и насоса).

Применение того или иного типа насосов или той или иной разновидности этих типов определяется: 1) положением динамического уровня воды в скважине; 2) заданной производительностью откачки; 3) внутренним диаметром обсадных труб участка скважины, на котором устанавливается насос (в зоне заданного понижения динамического уровня).

Основным определяющим фактором среди указанных является положение динамического уровня, и по этому признаку водоподъемники делятся на водоподъемники для неглубоких уровней и водоподъемники для глубоких уровней.

Билет 13

1. Аварии: обрывы бурильных и колонковых труб. Причины. Признаки методы и инструмент для ликвидации.

Ловильный инструмент при вращательном бурении

Ловильный инструмент при вращательном бурении

Аварийный инструмент, предназначенный для захвата и извлечения оставленных в скважине частей бурового снаряда, обсадных труб, стального каната и других предметов, называется ловильным. К нему относятся следующие типы инструментов.

Ловильные метчики (рис. 38.1, а) — резьбонарезной инструмент, на конической наружной поверхности которого нарезана треугольная резьба и профрезерованы четыре продольные канавки для выхода стружки, снимаемой с тела трубы при ввинчивании метчика. Канавки образуют режущую кромку, обращенную в сторону вращения метчика.

Метчики изготовляют из стали марки 12ХН2, поверхность резьб цементируют на глубину 0,4—0,7 мм с последующими закалкой и отпуском.

Ловильные метчики применяют для извлечения труб, имеющих относительно ровный обрыв и не закрытое в результате деформации трубы внутреннее отверстие.

Ловильный колокол (рис. 38.1,6) — это тоже резьбонарезной инструмент, но с внутренней конической поверхностью, на которой нарезана треугольная резьба и профрезерованы продольные канавки.

|

|

Овершот (рис. 38.1, г) применяют для извлечения неприхва-ченных бурильных труб. Корпус овершота / при медленном вращении надевают на оборванную колонну бурильных труб, при этом пружины 2 захватывают трубу за нижний торец муфты или замка. Методика ликвидации аварий

Ликвидация обрывов бурового снаряда

Обрыв или развинчивание бурильных труб можно определить по изменению режима работы бурового станка, скорости или направления движения шпинделя, веса бурового снаряда, падению давления насоса. Но наиболее точно обрыв определяется по контрольно-измерительным приборам.

При обнаружении обрыва необходимо:

поднять верхнюю оборванную часть колонны, по поврежденному концу бурильной трубы установить характер обрыва и решить, каким пользоваться ловильным инструментом;

вычислить глубину обрыва, выяснить размеры и состояние скважины в месте обрыва, после чего решить, опускать ловильный инструмент с направляющей воронкой или без нее;

заменить оборванную часть трубы, присоединить к ней ловильный инструмент, определить рабочий замер и нанести метку на верхней трубе;

опустить в скважину ловильный инструмент и не доходя до места обрыва 1—1,5 м включить насос и промыть скважину;

медленно опуская буровой инструмент, соединить его с оборванной трубой при вращении вручную;

попытаться приподнять снаряд с помощью гидравлического устройства станка и восстановить циркуляцию промывочной жидкости;

завинтить ловильный инструмент до отказа и извлечь буровой снаряд из скважины.

Если не удается соединить ловильный инструмент с оставшимся в скважине буровым снарядом, при помощи печати уточняют характер обрыва и положение конца трубы по отношению к оси скважины. Отклонившуюся трубу выводят на середину отводным крюком.

Если невозможно ни одним из ловильных инструментов подсоединить к оборванной трубе, то конец трубы обрезают труборезом.

2. Классификация твердосплавных коронок.

Современные конструкции коронок подразделяются на три группы. Ребристые коронки типов Ml, М2 и М5 по ГОСТ устойчивых пород 1—IV категорий по буримости. Резцовые (гладкостеыные) коронки типов СМ4, СМ5, СМ6 и СТ2 по ГОСТ 11108—70 для бурения неабразивных и малоабразивных пород средней твердости IV— VII категорий по буримости. Самозатачивающиеся (гладкостенные) коронки типов СА1, СА2, САЗ и СА4 по ГОСТ 11108—70, СА5 по ТУ41-01-289—77 и СА6 по ТУ 41-01-348—78, СА7 для бурения абразивных пород средней твердости и частично твердых VI—IX категорий по буримости.Все коронки стандартизированы по следующему наружному диаметру: 36, 46, 59, 76, 93, 112, 132, 151 мм.

Билет 15

|

|

1 вопрос: Типы: обрыв бурильных труб и их соединении,обрыв колонковых труб,обрыв ПРИ, обрыв обсадных труб,развичивание резбовых соединении,прихват колонковых наборов и ПРИ,прихват обсадных труб,прихват бурильных калонн,падение бурового снаряда,обсадных труб и предметов в скважину. Причины: Технические причины аварий;Неудовлетворительное качество исходного материала из которого изготовлены буровые установки, технологический, вспомогательный и специальный инструмент, контрольно-измерительные и регистрирующие приборы, технические средства для гидрогеологических и геофизических исследований в скважинах. Усталость металла, возникающая в процессе эксплуатации под действием различных нагрузок, меняющихся по величине и направлению. Технологические причины аварий;Неправильный выбор и нарушение рациональных параметров режима бурения (осевая нагрузка, частота вращения, расход промывочной жидкости) и параметров процесса бурения, включая механическую скорость, крутящий момент, нагрузку при подъеме инструмента, давление промывочной жидкости. Несоответствие параметров глинистого или, другого раствора условиям бурения скважины, вызванное некачественным приготовлением, несвоевременной заменой и несовершенной системой его очистки от шлама. Организационные причины аварий;Нечеткая разработка и осуществление мероприятий по предупреждению и преодолению геологических осложнений, вызывающих прекращение углубки скважины.Нерегулярное проведение планово-предупредительного ремонта, включая ежесменные осмотры и плановые ремонты, проводимые буровой бригадой. Несвоевременное проведение профилактических мероприятий по предупреждению аварий и простоев, которые могут привести к созданию аварийной ситуации на скважине, нечеткое выполнение членами буровой бригады своих обязанностей.

2вопрос: Конструктивные особенности алмазных коронок:Алмазная коронка включает: алмазные резцы – объемные, – подрезные; алмазосодержащую матрицу. В матрице имеются промывочные каналы; стальной корпусс резьбой для соединения с колонковой трубой.Индексация:

| А М И | 3 4 5 | К | Д | |||

| модификация | Однослойная Многослойная импегрированная | Тип матрицы по твердости | Тип основных алмазов | Количество шт/карат | Тип подрезных алмазов | Количество шт/карат |

4 вопрос: Бескерновое бурение — это прогрессивный способ бурения скважины, при котором горная порода разрушается по всей поверхности поперечного сечения скважины. При бескерновом бурении снаряд поднимают только для замены сработанного долота. При этом углубка за рейс может достигать сотен метров. К тому же механическая скорость бурения при п бескерновом бурении выше, чем при бурении кольцевым забоем. Бескерновое бурение можно применять в комбинации с ко лонковым вращательным и ударно-вращательным бурением твердосплавным, алмазным и другими породоразрушающими инструментами при: а) детальной разведке по вмещающим породам до глубины залегания полезного ископаемого; б) сооружении скважин на воду и гидрогеологических исследованиях; в) аварийном перебуривании отдельных интервалов или всей скважины. Долота типа С применяются для бурения пород средней крепости IV-VI категории по буримости.конструктивно они представлены двух шарошечными и трехшарошечными долотами.

5вопрос - Правила т. б. при обслуживании бурового насоса

Буровые насосы и их обвязку перед пуском в эксплуатацию опрессовывают на 1,5 расчётное давление, предусмотренное ГТН, но не выше мах рабочего давления по паспорту. Насосы оборудуют компенсатором, манометром, заводским предохранительным клапаном, срабатывающем при давлении, на 5 % превышающем максимальное давление насоса. О результатах опрессовки составляют акт.

Крепление нагнетательного шланга должно исключать его заматывание вокруг трубы и падение с сальником.При обслуживании насосов запрещается:Продавливать насосом пробки,Работать без приспособления от закручивания,Пускать насосы после длительной остановки без проверки проходимости трубопроводов,Производить ремонт трубопроводов, шлангов, сальников во время подачи по ним жидкости,Соединять шланги штырями, скобами. проволокой (соединять стяжными хомутами или стандартными устройствами),Удерживать нагнетательный шланг руками

Билет 16

1 вопрос - Общие рекомендации по ликвидации аварий изложены по принципу - от более простых к более сложным. В каждом конкретном случае следует внимательно разобраться в схеме аварии, ее причине, возможных осложнениях; составить на основании этих данных подробный план ликвидации аварии; при аварийных работах следует систематически контролировать их ход, при необходимости своевременно вносить коррективы. Следует помнить, что работы по ликвидации аварий трудоемкие; ошибки, допущенные при ликвидации аварий, ведут к возникновению новых, более сложных аварий, что приводит к потерям и непроизводительным затратам рабочего времени.

2 вопрос -предназначен для поддерживание диаметра СКВ постоянно в случи износа подрезных наружных резцов у коронки

2 вопрос -предназначен для поддерживание диаметра СКВ постоянно в случи износа подрезных наружных резцов у коронки

Схема и конструкция алмазного калибратора 1 – корпус; 2 – штабик с алмазами; 3 – лыска

3 вопрос: ПАРАМЕТРЫ:Производительность насоса,давление,высота всасывания жидкости,число плунжеров или поршней,мощность двигателя,масса двигателя,максимальная глубина скважин,масса насоса без привода,диаметр поршней или плунжеров,длина хода поршня или плунжера.

Факторы, определяющие производительность насоса:Диаметр поршня,Длина хода поршня,Число ходов в единицу времени, Параметры жидкости: удельный вес, вязкость, температура,Величина атмосферного давления. Высота всасывания.Техническое состояние насоса: качество компрессии, гидравлическое сопротивление всасывающей магистрали, наличие зазора между клапаном и седловиной. Факторы, определяющие давление насоса:Диаметр поршней (площадь поршня), Мощность двигателя,Техническое состояние насоса

4 вопрос - причины-геол.характера, технические причины, технологические причины, организационные причины. Методы-Пассивные и активные методы.

Пассивные-устранение и снижение причин, вызыв вибрации, соблюдения правил монтажа, применения сбалансированной бур колонной

Активные- использование средств,мех.антивибрационные средства, применения антивибрационных жидкости.

5 вопрос - Правила т. б. при обслуживании бурового насоса

Буровые насосы и их обвязку перед пуском в эксплуатацию опрессовывают на 1,5 расчётное давление, предусмотренное ГТН, но не выше мах рабочего давления по паспорту. Насосы оборудуют компенсатором, манометром, заводским предохранительным клапаном, срабатывающем при давлении, на 5 % превышающем максимальное давление насоса. О результатах опрессовки составляют акт.

Крепление нагнетательного шланга должно исключать его заматывание вокруг трубы и падение с сальником.При обслуживании насосов запрещается:Продавливать насосом пробки,Работать без приспособления от закручивания,Пускать насосы после длительной остановки без проверки проходимости трубопроводов,Производить ремонт трубопроводов, шлангов, сальников во время подачи по ним жидкости,Соединять шланги штырями, скобами. проволокой (соединять стяжными хомутами или стандартными устройствами),Удерживать нагнетательный шланг руками

17 билет

17 билет

2 вопрос - Обсадные трубы и их соединения

Конструкция и типоразмеры обсадных труб соответствуют колонковым трубам

Диаметр коронок Дк, мм 46 59 76 93 112 132 151

Диаметр наружный труб Дн, мм 57 73 89 108 127 146

Диаметр внутренний труб Дв, мм 48 63 79 98 117 136

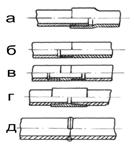

Конструкции соединений обсадных труб

а, б – труба в трубу;

в – ниппельное соединение;г – муфтовое соединение;

д – соединение сваркой встык.

3 вопрос - вращатель, механизм подачи-для создания и регулирование осевой нагрузки, лебедка-для проведения СПО, коробка передач- для регулирования частоты вращ, фрикцион (муфта сцеплении),привод(ЭЛ.двигатель итд.), рама-установлена на санном основание и пульт управления

4 вопрос - При обрыве бурильной колонны необходимо выяснить причину, место и характер излома по поднятой части бурильной колонны или спуском печати. Если бурильная колонна не прихвачена, спускается правый метчик или колокол (в зависимости от формы обрыва) и после соединения его с оставшейся частью колонны производится ее подъем из скважины.

Возможные осложнения в этом случае: уход оставленной в скважине части бурильной колонны в сторону (при наличии каверн в стенках скважины); расклинивание бурильными трубами, их частями и соединениями (двойной обрыв, падание бурильных труб и соединений).

Способы ликвидации - применение отводных крюков, соединение с отдельными элементами и попытки извлечь их поочередно; разбуривание зоны расклинивания до накрытия расклиненного инструмента колонковой трубой, цементация интервала у верхнего конца бурильной колонны с последующим забуриванием нового ствола скважины.

При обрыве бурильной колонны в результате прихвата для его ликвидации спускается метчик (или колокол) на бурильных трубах с левой резьбой и после соединения с оставшейся частью бурильных труб вращением влево производят их отворачивание от колонковой трубы.

Возможные осложнения и способы их ликвидации те же, что и в предыдущем случае.

При невозможности соединения с оставшейся частью бурильной колонны метчиком или колоколом из-за формы обрыва (косой слом с малым углом; развальцевание краев трубы) для соединения может быть применена труболовка, а при невозможности ее применения обуривание колонны

5 вопрос - условия успешного искус.дыхания-проходимость дыхательных путей и наличие свежего воздуха.чтоб сделать искус.дых необходимо осмотреть полости рта, удалить из глотки слизь, кровь, землю. расстегнуть ворот и пояс, снять одежду и усилить приток воздуха.способ изо рта в рот-пострадавшего укладывают на спину на жесткую поверхность.под лопатки валик из одежды.помогающий становится справой стороны и запрокидывает ему голову. После вдоха прижимает рот ко рту пострадавшего зажимает нос и вдувает воздух в легкие 12-20 раз в мин.аналогично проводят изо рта в нос. Способ Говарда:Пострадавшего укладывают на спину, под которую подкладывают валик. Руки запрокидывают назад и кверху, голову поворачивают на бок Помогающий становится на колени над бёдрами, кладёт ладони на рёбра и 2 – 3 с давит ладонями на грудную клетку (выдох), затем давление прекращают (вдох)

18 билет

1 вопрос: Алмазное бурение — наиболее старый способ сооружения скважин колонковым способом — стоит на первом месте в перечне прогрессивных методов. Алмазным породоразрушающим инструментом бурят в самых разнообразных по происхождению и составу твердых горных породах VII—XII категорий по буримости и в породах средней твердости V—VI категорий. Преимущества алмазного бурения по сравнению с другими способами (в сопоставимых условиях): 1) повышение скорости в 1,5—3 и больше раз и снижение аварийности; 2) снижение стоимости буровых работ; 3) снижение расхода колонковых, обсадных и бурильных труб;4) повышение выхода керна на 10—25%, 5) возможность бурения скважин под любым углом к горизонту. 6) уменьшение объема грузоперевозок за счет сокращения веса бурового оборудования и инструмента. Алмазное бурение улучшает организацию буровых работ.

2 вопрос -При обрыве бурильной колонны необходимо выяснить причину, место и характер излома по поднятой части бурильной колонны или спуском печати. Если бурильная колонна не прихвачена, спускается правый метчик или колокол (в зависимости от формы обрыва) и после соединения его с оставшейся частью колонны производится ее подъем из скважины.

Способы ликвидации - применение отводных крюков, соединение с отдельными элементами и попытки извлечь их поочередно; разбуривание зоны расклинивания до накрытия расклиненного инструмента колонковой трубой, цементация интервала у верхнего конца бурильной колонны с последующим забуриванием нового ствола скважины.

При обрыве бурильной колонны в результате прихвата для его ликвидации спускается метчик (или колокол) на бурильных трубах с левой резьбой и после соединения с оставшейся частью бурильных труб вращением влево производят их отворачивание от колонковой трубы.

3 вопрос- УКБ 4П предназначена для вращательного бур геолого-разведочных вертикальных и наклонных скважин глубиной 300-500 м при конечном диаметре соответственно 93 и 59 мм. Установка состоит из бур станка скб 4, буровой трубчатой мачты БМТ-4 со зданием ПБ3-4, бур насоса НБ4-160/63, труборазворот РТ- 1200М, элеватора М3-50/80, транспортной базы ТБ-15.конструкция установки предусматривает возможность ее транспортирование на большие расстояния с помощью подкатной транспортной базы ТБ-15. Установка 4П представляет собой комплекс бур и энергетического оборудования, сведенный во один технологический блок. Это позволило обеспечить взаимную увязку технологического оборудования и его рациональное расположение, оптимальные размеры рабочих зон и проходов, рациональное размещение средств отопления и освещения. при не большом весе и габаритных размерах установка позволяет перевозить ее без разборки железнодорожным транспортом и по автомобильным дорогам.

4 вопрос: Рациональная отработка алмазного инструмента:Система рациональной отработки включает в себя комплекс организационных и технологических мероприятий, направленных на повышение эффективности использования алмазного сырья. Эта система предусматривает: 1) подбор и применение алмазных коронок в строгом соответствии с физико-механическими свойствами пород; 2) строгое соблюдение правил и приемов алмазного бурения на оптимальных или рациональных режимах; 3) своевременное снятие алмазных коронок по достижении ими рационального (оптимального) уровня отработки на основании обоснованных критериев; 4) повторное использование рекуперированных алмазов в коронках и отправка их геологическим организациям в счет дополнительных фондов; 5) разработка и осуществление мер по экономическому стимулированию буровых бригад за экономное расходование алмазов.Под рациональным уровнем отработки алмазных коронок понимается такое состояние в них алмазов, при котором дальнейшее бурение коронкой становится неэффективным. Оптимальный уровень отработки — такой случай, когда достигается максимальная скорость бурения при минимальном расходе алмазов.

Билет №19

1. В процессе проводки скважины возможны разного рода осложнения, в частности: обвалы пород, поглощения промывочной жидкости, нефте-, газо- и водопроявления, прихваты бурильного инструмента, аварии, искривление скважин.

Обвалы пород

Обвалы пород возникают вследствие их неустойчивости (трещиноватости, склонности разбухать под влиянием воды). Характерными признаками обвалов являются:

значительное повышение давления на выкиде буровых насосов;

резкое повышение вязкости промывочной жидкости;

вынос ею большого количества обломков обвалившихся пород и т.п.

Поглощения промывочной жидкости

Поглощение промывочной жидкости - явление, при котором жидкость, закачиваемая в скважину, частично или полностью поглощается пластом. Обычно это происходит при прохождении пластов с большой пористостью и проницаемостью, когда пластовое давление оказывается меньше давления столба промывочной жидкости в скважине.

Интенсивность поглощения может быть от слабой до катастрофической, когда выход жидкости на поверхность полностью прекращается.

Для предупреждения поглощения применяют следующие методы:

промывка облегченными жидкостями;

ликвидация поглощения закупоркой каналов, поглощающих жидкость (за счет добавок в нее инертных наполнителей - асбеста, слюды, рисовой шелухи, молотого торфа, древесных опилок, целлофана; заливки быстросхватывающихся смесей и т.д.);

повышение структурно-механических свойств промывочной жидкости (добавкой жидкого стекла, поваренной соли, извести и т.п.).

Нефте-, газо- и водопроявления

Газо-, нефте- и водопроявления имеют место при проводке скважин через пласты с относительно высоким давлением, превышающим давление промывочной жидкости. Под действием напора воды происходит ее перелив или фонтанирование, а под действием напора нефти или газа - непрерывное фонтанирование или периодические выбросы.

К мероприятиям, позволяющим избежать газо-, нефте- и водопроявлений, относятся:

правильный выбор плотности промывочной жидкости;

предотвращение понижения ее уровня при подъеме колонны бурильных труб и при поглощении жидкости.

Прихваты бурильного инструмента

Прихваты бурильного инструмента возникают по следующим причинам:

образование на стенках скважины толстой и липкой корки, к которой прилипает бурильный инструмент, находящийся без движения;

заклинивание бурильного инструмента в суженных частях ствола или при резких искривлениях скважины, при обвалах неустойчивых пород, при осаждении разбуренной породы в случае прекращения циркуляции.

Ликвидация прихватов - сложная и трудоемкая операция. Поэтому необходимо принимать все возможные меры, чтобы их избежать.

Искривление скважин

При бурении вертикальных скважин вращательным способом часто встречается самопроизвольное искривление скважин, т.е. отклонение их ствола от вертикального. Искривление вертикальных скважин влечет за собой ряд проблем: нарушение запланированной сетки разработки нефтяных и газовых месторождений, повышенный износ бурильных труб, ухудшение качества изоляционных работ, невозможность использования штанговых насосов при эксплуатации скважин и т.д.

Причинами искривления скважин являются геологические, технические и технологические факторы. К геологическим - относятся наличие в разрезе скважин крутопадающих пластов; частая смена пород различной твердости; наличие в породах, через которые проходит скважина, трещин и каверн. Техническими факторами, способствующими искривлению скважин, являются несовпадение оси буровой вышки с центром ротора и осью скважины; наклонное положение стола ротора; применение искривленных бурильных труб и т.д. К технологическим факторам, обуславливающим искривление скважин, относятся создание чрезмерно высоких осевых нагрузок на долото; несоответствие типа долота, количества и качества промывочной жидкости характеру проходимых пород.

В соответствии с перечисленными факторами принимаются меры по предотвращению искривления скважин. В сложных геологических условиях применяется особая компоновка низа бурильной колонны, включающая калибраторы и центраторы. Кроме того, необходимо:

монтаж оборудования проводить в соответствии с техническими условиями;

тип долота выбирать соответственно типу пород;

снижать нагрузку на долото и т.д.

Аварии, возникающие при бурении, можно разделить на четыре группы:

аварии с долотами (отвинчивание долота при спуске инструмента вследствие недостаточного его закрепления, слом долота в результате перегрузки и т.д.);

аварии с бурильными трубами и замками (слом трубы по телу; срыв резьбы труб, замков и переводников и т.д.);

аварии с забойными двигателями (отвинчивание; слом вала или корпуса и т.д.);

аварии с обсадными колоннами (их смятие; разрушение резьбовых соединений; падение отдельных секций труб в скважину и т.д.).

Для ликвидации аварий применяют специальные ловильные инструменты (рис. 26): шлипс, колокол, метчик, магнитный фрезер, паук и другие. Однако лучше всего предотвращать аварии, строго соблюдая правила эксплуатации оборудования, своевременно осуществляя его дефектоскопию, профилактику и замену.

Билет №20

1. Аварии, возникающие при бурении, можно разделить на четыре группы:

аварии с долотами (отвинчивание долота при спуске инструмента вследствие недостаточного его закрепления, слом долота в результате перегрузки и т.д.);

аварии с бурильными трубами и замками (слом трубы по телу; срыв резьбы труб, замков и переводников и т.д.);

аварии с забойными двигателями (отвинчивание; слом вала или корпуса и т.д.);

аварии с обсадными колоннами (их смятие; разрушение резьбовых соединений; падение отдельных секций труб в скважину и т.д.).

Для ликвидации аварий применяют специальные ловильные инструменты: шлипс, колокол, метчик, магнитный фрезер, паук и другие. Однако лучше всего предотвращать аварии, строго соблюдая правила эксплуатации оборудования, своевременно осуществляя его дефектоскопию, профилактику и замену.

Существующие современные технологии и инструменты позволяют ликвидировать практически любую аварию, однако стоимость работ может оказаться очень высокой и скважину целесообразнее ликвидировать.

Основными видами работ при устранении аварий в скважинах являются ловильные, фрезерные и вспомогательные.

2. Бурильные трубы предназначены для передачи вращения долоту (при роторном бурении) и восприятия реактивного момента двигателя при бурении с забойными двигателями, создания нагрузки на долото, подачи бурового раствора на забой скважины для очистки его от разбуренной породы и охлаждения долота, подъема из скважины изношенного долота и спуска нового и т.п.

Бурильные замки предназначены для соединения труб. Замок состоит из замкового ниппеля и замковой муфты.

Переводники служат для соединения в бурильной колонне элементов с резьбой различного профиля, с одноименными резьбовыми концами (резьба ниппельная-ниппельная, резьба муфтовая-муфтовая), для присоединения забойного двигателя и т.п. По назначению переводники подразделяются на переходные, муфтовые и ниппельные.

Протекторы предназначены для предохранения бурильных труб и соединительных замков от поверхностного износа, а обсадной колонны - от протирания при перемещении в ней бурильных труб. Обычно применяют протекторы с плотной посадкой, представляющие собой резиновое кольцо, надетое на бурильную колонну над замком. Наружный диаметр протектора превышает диаметр замка.

Наддолотный амортизатор (забойный демпфер) устанавливают в бурильной колонне между долотом и утяжеленными бурильными трубами для гашения высокочастотных колебаний, возникающих при работе долота на забое скважины. Снижение вибрационных нагрузок приводит к увеличению ресурса бурильной колонны и долота. Различают демпфирующие устройства двух типов: амортизаторы-демпферы механического действия, включающие упругие элементы (стальные пружины, резиновые кольца и шары) и виброгасители-демпферы гидравлического или гидромеханического действия.

3. Очистка промывочной жидкости осуществляется как за счет естественного выпадания частиц породы в желобах и емкостях, так и принудительно в механических устройствах (виброситах, гидроциклонах и т.п.). Использованный буровой раствор из устья скважины через систему желобов поступает на расположенную наклонно и вибрирующую сетку вибросита. При этом жидкая часть раствора свободно проходит через ячейки сетки, а частицы шлама удерживаются на стенке и под воздействием вибрации скатываются под уклон. Для дальнейшей очистки буровой раствор с помощью шламового насоса прокачивается через гидроциклоны, в которых удается отделить частицы породы размером до 10...20 мкм. Окончательная очистка раствора от мельчайших взвешенных частиц породы производится в емкости с помощью химических реагентов, под действием которых очень мелкие частицы как бы слипаются, после чего выпадают в осадок.

Через систему очистки необходимо пропускать и вновь приготовленные глинистые растворы, т.к. в них могут быть комочки нераспустившейся глины, непрореагировавших химических реагентов и других материалов.

4. ВИБРОБУРЕНИЕ — способ бурения, при котором буровому снаряду при помощи вибратора сообщается колебательное движение, резко уменьшающее силы трения между частицами рыхлой п. и снарядом, и способствующее быстрому погружению последнего в п. под действием собственного веса.

Вибрационным способом бурения проходят шпуры и скважины (диаметром до 125 мм и глубиной до 25 м) в грунтах мягких пород.

При вибрационном способе бурения грунт под действием вибрирующего снаряда выделяет связну

|

|

|

Семя – орган полового размножения и расселения растений: наружи у семян имеется плотный покров – кожура...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Автоматическое растормаживание колес: Тормозные устройства колес предназначены для уменьшения длины пробега и улучшения маневрирования ВС при...

История создания датчика движения: Первый прибор для обнаружения движения был изобретен немецким физиком Генрихом Герцем...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!