Высокое качество продукции при экономном расходовании материалов обеспечивается на всех этапах производства, начиная с разработки конструкции, изготовления лекал, подготовки и раскроя тканей. Начальные этапы производства выполняются в подготовительном, экспериментальном и раскройном цехах предприятия. Подготовительное производство включает в себя следующие работы: прием, распаковку, качественную и количественную проверку материалов, хранение и накапливание материалов для раскроя, расчет ткани для безостаткового ее использования, изготовление зарисовок, комплектование материалов (основного, подкладочного, приклада) в соответствии с расчетом и подачу их в раскройный цех. В связи с этим в подготовительном цехе выделяют распаковочное, разбраковочно-промерочное и обмеловочное отделения. Отделение обмеловки может быть расположено в экспериментальном цехе при применении свето- или фотокопий раскладок лекал. В распаковочное отделение поступают разнообразные материалы, необходимые для изготовления планового ассортимента изделий предприятия. Количество поступающих материалов проверяют по сопровождающим их документам. Распакованный материал укладывают на стеллажи или поддоны ярлыками наружу. В этом отделении хранят материалы с соблюдением мер, предупреждающих их порчу. Ткани предохраняют от атмосферных осадков, действия солнечных лучей, сырости, низкой температуры, запыления, насекомых. Весь поступающий на предприятие материал (ткань) подвергают контрольной и производственной разбраковке. Цель контролькой разбраковки - проверка правильности сопроводительного документа (сорта куска, его длины и ширины). Производственная разбраковка нужна для полного использования куска ткани по длине и ширине. Текстильные дефекты не должны попадать при раскрое на детали изделия. Обе разбраковки выполняют одновременно на промерочно-разбраковочной машине или на специально оборудованном столе. Проверка материалов на промерочно-разбраковочной машине состоит в следующем. На машине развертывают сложенную вдвое ткань, заправляют ее между направляющими валиками, пропускают через экран машины и наматывают на стержень в рулон. Движущуюся по экрану хорошо освещенную ткань проверяет контролер, отмечая текстильные дефекты. На некоторых машинах одновременно измеряется длина куска с помощью электрического щупа. При разбраковке ткани выявляют пятна, зауженные места, разноцвет краев ткани по сравнению с серединой, разноцвет по длине куска и другие дефекты, влияющие на внешний вид изделия. У мест расположения дефектов ткани делают мелом пометку, а на кромку навешивают цветную нитку («сигнал»). Каждый дефект оценивается определенным количеством баллов в зависимости от его величины и характера. Путем суммирования баллов по всем дефектам куска контролируют правильность установленного сорта. Для экономного и полного использования каждого куска ткани необходимо знать его длину и ширину. Для этого в промышленности применяют промерочно-разбраковочные машины, на которых одновременно разбраковывают и измеряют ткань по длине и ширине. Если такого оборудования нет, промер кусков ткани осуществляют на трехметровом столе с механическим устройством для перемещения и наматывания ткани в рулон. Ширину куска измеряют через каждые три метра. За основную ширину берут наиболее часто встречающуюся, а сильно зауженные или расширенные места куска отмечают и используют при раскрое отдельно. Одновременно отмечают расположение текстильных дефектов по длине куска. Все данные о куске ткани записывают в специальном бланке, называемом паспортом куска. В подготовительном цехе разбракованную ткань укладывают на стеллажи по артикулам и ширинам торцевыми сторонами наружу. Хранение ткани осуществляют различными способами. При этом необходимо наиболее полно использовать площадь и объем склада и так располагать рулоны ткани, чтобы была возможность за минимально короткий промежуток времени механизированным способом уложить их и выбрать нужный для раскроя рулон. Склады оборудуются различными стеллажами для поштучного хранения рулонов.  На многих предприятиях, где изготовляют мужские и детские костюмы, применяют стеллажно-секционный способ хранения разбракованного материала. Секционные стеллажи с ячейками располагают рядами с проходами между ними для перемещения напольного рельсового штабелера, который служит для загрузки и разгрузки секций стеллажа (рис. 127). В разбраковочно-промерочном отделении загружают рулонами ткани поддоны или тележку-накопитель с лотковой платформой. На штабелере оборудована подъемная платформа для рабочего и захватное устройство, на котором поднимаются поддон или тележка-накопитель с рулонами ткани. Штабелером их доставляют в зону хранения. Место каждого рулона в стеллаже отмечается в паспорте куска, чтобы можно было легко и быстро найти нужный рулон для отправки в раскройный цех. Для перевозки ткани в раскройный цех применяют ручные тележки, автокары, электрокары или подвесные тележки. Для подъема ткани на верхние этажи используют лифты. Как указывалось выше, в подготовительном цехе может размещаться отделение изготовления обмеловок (зарисовок). Зарисовкой называют полотно материала или бумагу с изображением контуров раскладки лекал, выполненную мелом, карандашом или другими способами в натуральную величину. Исходя из количества имеющейся в подготовительном цехе разбракованной и подсортированной ткани, составляют суточное задание на раскрой. В соответствии с заданием приступают к изготовлению зарисовок, а затем по длине каждой из них рассчитывают куски ткани, подаваемые в раскройный цех. 3арисовки выполняют высококвалифицированные рабочие на столах, имеющих гладкую поверхность и необходимые размеры для размещения материала. Длина раскладки лекал зависит от числа комплектов лекал, располагаемых одновременно. Столы обмеловщиков имеют обычно длину до 8 м, а ширину 1,6 м. Вдоль столов имеются линейки для измерения длины раскладки. По выполненным зарисовкам устанавливают фактический расход ткани и затем подбирают необходимое количество кусков для раскроя заданного числа изделий. В раскройный цех отправляют ткани, подобранные по артикулам (одному или двум), одинаковые по ширине (с точностью до 0,5 см). Куски основной ткани рассчитывают так, чтобы они были использованы полностью, без остатка. К основным тканям подбирают нужные подкладочные и прикладные ткани. Все ткани подбирают не только по количеству, но и по стоимости и цвету. Рассчитанную ткань (основную, подкладку и приклад) вместе с зарисовками и сопровождающими документами отправляют в раскройный цех. Организация подготовительного производства влияет на качество готовых изделий. Именно на этом участке отбирают полноценную, без дефектов ткань, подбирают по цвету и стоимости материалы - основную и подкладочную ткань, приклад, фурнитуру. Точность обводки контуров лекал при выполнении зарисовок определяет качество последующего раскроя деталей изделий. ВОПРОСЫ ДЛЯ ПОВТОРЕНИЯ 1. Как называются начальные этапы производства, предшествующие швейному? 2. Из каких производственных операций состоит подготовительное производство? 3. В чем состоит контрольная разбраковка тканей? 4. В чем состоит производственная (качественная и количественная) разбраковка тканей? 5. Что называют зарисовкой? 6. Как работы подготовительного производства влияют на качество готового изделия? 2. Экспериментальное производство На многих предприятиях, где изготовляют мужские и детские костюмы, применяют стеллажно-секционный способ хранения разбракованного материала. Секционные стеллажи с ячейками располагают рядами с проходами между ними для перемещения напольного рельсового штабелера, который служит для загрузки и разгрузки секций стеллажа (рис. 127). В разбраковочно-промерочном отделении загружают рулонами ткани поддоны или тележку-накопитель с лотковой платформой. На штабелере оборудована подъемная платформа для рабочего и захватное устройство, на котором поднимаются поддон или тележка-накопитель с рулонами ткани. Штабелером их доставляют в зону хранения. Место каждого рулона в стеллаже отмечается в паспорте куска, чтобы можно было легко и быстро найти нужный рулон для отправки в раскройный цех. Для перевозки ткани в раскройный цех применяют ручные тележки, автокары, электрокары или подвесные тележки. Для подъема ткани на верхние этажи используют лифты. Как указывалось выше, в подготовительном цехе может размещаться отделение изготовления обмеловок (зарисовок). Зарисовкой называют полотно материала или бумагу с изображением контуров раскладки лекал, выполненную мелом, карандашом или другими способами в натуральную величину. Исходя из количества имеющейся в подготовительном цехе разбракованной и подсортированной ткани, составляют суточное задание на раскрой. В соответствии с заданием приступают к изготовлению зарисовок, а затем по длине каждой из них рассчитывают куски ткани, подаваемые в раскройный цех. 3арисовки выполняют высококвалифицированные рабочие на столах, имеющих гладкую поверхность и необходимые размеры для размещения материала. Длина раскладки лекал зависит от числа комплектов лекал, располагаемых одновременно. Столы обмеловщиков имеют обычно длину до 8 м, а ширину 1,6 м. Вдоль столов имеются линейки для измерения длины раскладки. По выполненным зарисовкам устанавливают фактический расход ткани и затем подбирают необходимое количество кусков для раскроя заданного числа изделий. В раскройный цех отправляют ткани, подобранные по артикулам (одному или двум), одинаковые по ширине (с точностью до 0,5 см). Куски основной ткани рассчитывают так, чтобы они были использованы полностью, без остатка. К основным тканям подбирают нужные подкладочные и прикладные ткани. Все ткани подбирают не только по количеству, но и по стоимости и цвету. Рассчитанную ткань (основную, подкладку и приклад) вместе с зарисовками и сопровождающими документами отправляют в раскройный цех. Организация подготовительного производства влияет на качество готовых изделий. Именно на этом участке отбирают полноценную, без дефектов ткань, подбирают по цвету и стоимости материалы - основную и подкладочную ткань, приклад, фурнитуру. Точность обводки контуров лекал при выполнении зарисовок определяет качество последующего раскроя деталей изделий. ВОПРОСЫ ДЛЯ ПОВТОРЕНИЯ 1. Как называются начальные этапы производства, предшествующие швейному? 2. Из каких производственных операций состоит подготовительное производство? 3. В чем состоит контрольная разбраковка тканей? 4. В чем состоит производственная (качественная и количественная) разбраковка тканей? 5. Что называют зарисовкой? 6. Как работы подготовительного производства влияют на качество готового изделия? 2. Экспериментальное производство

Экспериментальный цех швейного предприятия занимается опробованием конструкций изделий, технологии и нового оборудования - отсюда его название. Задачами экспериментального цеха являются: постоянная работа по совершенствованию конструкций изделий, отдельных узлов и технологии производства; изучение спроса на продукцию по отзывам покупателей; обновление ассортимента изделий с учетом покупательского спроса; своевременная подготовка моделей к запуску в производство; проработка технологии новых моделей и подготовка рекомендаций по использованию нового оборудования; осуществление контроля за технологическими процессами производства новых моделей; нормирование материалов, фурнитуры на каждую модель; разработка мероприятий по использованию отходов производства. К подготовке моделей к запуску в производство относятся работы по изготовлению лекал, нормированию расхода материалов и др. Остановимся на технических условиях на изготовление лекал и их раскладку. В экспериментальном цехе изготовляют лекала для раскройного и швейных цехов из картона, фанеры, металла, из картона с металлической окантовкой; производят техническое размножение лекал по размерам и ростам; изготовляют трафареты. Трафаретом называют полотно из клеенки, бумаги или другого материала, на котором небольшими отверстиями обозначены контуры лекал. Через эти отверстия порошком мела, тальком или синькой наносят линии раскладки лекал на ткань. По назначению различают лекала - эталоны и рабочие лекала, которые разрабатывают по чертежам конструкции на каждую модель. Лекала-эталоны и рабочие лекала, предназначенные для раскроя деталей и проверки их качества, называют основными, а для разметки карманов, петель, вытачек, складок - вспомогательными. На изготовление лекал разработаны технические условия, в которых указываются материалы, из которых должны изготовляться лекала разного назначения. Рабочие лекала, по которым выполняют зарисовки, должны быть выполнены из прочных малоусадочных материалов, так как их используют многократно. На каждом лекале, входящем в комплект основных и вспомогательных, указывают номер модели, размер, рост, полнотную группу изделия, наименование детали. На одном из лекал, входящем в комплект деталей из основной ткани изделия, подкладки и приклада, указывают перечень всех лекал. На каждое лекало наносят линии направления нитей основы и допускаемых отклонений от него. На некоторых деталях не допускаются отклонения от нитей основы, так как даже незначительные отклонения могут повлиять на растяжимость срезов этих деталей при стачивании и влажно-тепловой обработке и снизить качество готового изделия. Рабочие лекала изготовляют с припуском на швы и уработку ткани. Это необходимо для обеспечения точности и удобства работы как при выполнении раскладок лекал, так и при пошиве изделий. На вспомогательных лекалах образуют прорези для разметки вытачек, складок, петель, а на рабочих лекалах - контрольные надсечки для совмещения деталей при их соединении. Детали на невидимых участках костюмов допускается в соответствии со стандартами раскраивать с надставками (см. технологию пиджака и брюк). На лекалах наносят линии минимально и максимально допустимой величины надставки, чтобы швы надставок были расположены не ближе чем на 2,5 см от остальных швов. Рабочие лекала должны быть очень точной копией лекал-эталонов. Рабочие лекала, находящиеся в производстве, проверяют один раз в месяц по лекалам-эталонам и таблице контрольных измерений. Отклонения по каждому срезу не должны превышать +-1 мм. На всех лекалах (основных и вспомогательных) ставят клеймо отдела технического контроля (ОТК) или отдела управления качеством (ОУК). Лекала без указанного клейма использовать для работы запрещается. Все лекала хранят покомплектно в подвешенном виде. Лекала-эталоны хранят в экспериментальном цехе при умеренных температуре и влажности, оберегая их от усадки. Вычисление площадей лекал является основой дальнейшего нормирования расхода материала. При измерении площадей лекал требуется очень большая точность - до +-0,001 м². Такую точность трудно получить, измеряя площади вручную (планиметром). Для точного и быстрого определения площадей лекал используют фотоэлектронную машину ИЛ. Ее применение обеспечивает требуемую точность и повышает производительность труда на этой операции в шесть раз по сравнению с расчетом прямолинейных участков по площади прямоугольника, криволинейных - планиметром. Площадь комплекта лекал является исходной величиной для расчета потребного количества материалов верха, подкладки и приклада. Расчет расхода материалов ведут по результатам раскладки лекал костюма определенной модели, конкретного размеророста. Раскладка лекал - ответственная операция, которую выполняют с соблюдением технических условий. Технические условия на раскладку лекал состоят в следующем. Для раскладки лекал применяют изготовленные в экспериментальном цехе рабочие лекала, утвержденные ОТК (или ОУК); при этом учитывают направление ворса, начеса, рисунок ткани, направление нитей основы или утка, допускаемые надставки и отклонения от лекал по срезам деталей. На тканях гладкокрашеных, в полоску, клетку (без начеса и оттенка) с симметричным расположением рисунка лекала деталей каждого изделия допускается раскладывать в противоположных направлениях. На тканях гладкокрашеных с оттенком, а также на тканях с начесом лекала раскладывают так, чтобы все детали одного изделия лежали в одном направлении. Это предотвращает разнооттеночность в деталях готового изделия. Для изготовления костюмов часто используют ткани с рисунком в полоску и клетку. В этом случае при раскладке лекал необходимо на некоторые детали предусмотреть дополнительные припуски для последующей подгонки их по рисунку: на полочках - по срезу борта; на подбортах - по внешним срезам лацканов; на спинке - по средним срезам; на клапанах, накладных карманах, листочках накладных и прорезных карманов, воротнике, хлястике - по верхнему и боковым срезам. Для подгонки рисунка ткани при выкраивании перечисленных деталей в раскладках предусматривают припуски в размере 1/2, 3/4 или полного раппорта рисунка. Разрезные спинки и подборта можно выкраивать без припуска, располагая их около уравниваемой кромки настила.  Раскладку лекал выполняют с учетом допускаемых надставок. На рис. 128 детали и надставки к ним обозначены одинаковыми цифрами. При выполнении раскладки лекал необходимо соблюдать комплектность деталей и их принадлежность к правой или левой стороне изделия. Раскладка лекал и зарисовка по ней должны выполняться самым экономичным способом так, чтобы оставалось как можно меньше межлекальных отходов. Межлекальные отходы - это нежелательные зазоры между лекалами в раскладке. На все виды швейных изделий установлены максимально допустимые.величины межлекальных отходов (выраженные в процентах плошади всей зарисовки). Каждое предприятие стремится найти путь к сокращению этих отходов без нарушения технических условий на выполнение раскладки лекал. Сокращение межлекальных отходов ткани уменьшает расход материала и его стоимость на единицу изделия, что ведет к снижению себестоимости выпускаемой продукции. Постоянный поиск путей сокращения межлекальных отходов ткани - одна из главных задач экспериментального цеха и группы раскладчиков и обмеловщиков. Раскладки лекал деталей изделий различных сочетаний размеров, ростов (длин) и полнотных групп, т. е. раскладки нескольких комплектов лекал, более экономичны по сравнению с раскладками в один комплект. Обмеловщики выполняют раскладку в соответствии с нормой расхода материала, разработанной раскладчиками для данной комбинации размероростов и для данной ширины ткани. Обмеловщики пользуются альбомами типовых раскладок лекал. Раскладчики лекал опытным путем находят норму расхода материала, используя все возможности для сокращения межлекальных отходов. Рабочее место раскладчика схоже с рабочим местом обмеловщика, описанным в предыдущей статье. Раскладку лекал и зарисовку по ней выполняют на полотне ткани, которое будет верхним при раскрое, на бумаге, которая также должна быть положена поверх полотен ткани, или на клеенке, которая будет затем служить трафаретом. Зарисовку, выполненную на ткани, используют один раз, так как полотно, на котором она выполнена, разрезают при раскрое вместе с настилом ткани. Изготовление зарисовки занимает много времени, и стоимость ее довольно большая. Несмотря на эти недостатки, зарисовки широко используют в массовом производстве костюмов. Это объясняется главным образом наличием большого разнообразия ширин и характера лицевой поверхности тканей. Для ткани каждого вида, отличающегося один от другого рисунком или шириной, изготовляют новую зарисовку. Поступление на швейное предприятие тканей одних и тех же артикулов, ширин и рисунков упрощает подготовку ткани к настиланию и создает условия для улучшения качества кроя и уменьшения межлекальных отходов. В таких случаях пользуются трафаретами. Раскладку лекал, выполненную для трафарета на бумаге или клеенке, тщательно проверяют, добиваясь ее точности и экономичности. Лекала обмеляют. По контурам лекал пробивают отверстия диаметром 0,1 - 0,2 см с расстояниями между ними 0,3 см. На трафарет нашивают ярлык и отмечают его в книге записи трафаретов. Несмотря на то что изготовление трафарета дороже выполнения зарисовки на ткани, применение его экономичнее, так как трафарет используют много раз. Зарисовку можно выполнить на бумаге в нескольких экземплярах. Существуют различные способы получения нескольких экземпляров одной и той же зарисовки, например с помощью светокопировальной установки. Раскладку лекал в этом случае выполняют на кальке, контуры лекал обводит. Изображение с кальки переводят на светочувствительную бумагу столько раз, сколько требуется копий для раскроя. Такой способ дает точные копии и сокращает затрату времени на выполнение повторных раскладок и обводки контура лекал на них. Создавая таким образом высокоэкономичные раскладки и применяя трафареты, можно удешевить и ускорить технологический процесс подготовки тканей к раскрою. При изготовлении костюмов на большинстве предприятий основные ткани раскраивают как по трафаретам, так и по зарисовкам, выполненным на верхнем полотне настила. Подкладочные и прикладные ткани рекомендуется раскраивать только по трафаретам, так как детали из этих тканей незначительно изменяются в зависимости от модели по сравнению с деталями из основной ткани и поэтому могут быть общими для нескольких моделей. Кроме того, детали подкладки и приклада раскраивают из тканей определенной (стабильной) ширины и лицевой поверхности, как правило, одного вида. Таким образом, в экспериментальном цехе закладывается основа качества будущего изделия. его посадка на фигуре потребителя, точность при соединении деталей, соответствие заданным в техническом описании модели размерам деталей изделия. В то же время работа экспериментального цеха создает условия для применения промышленной технологии раскроя и пошива одежды и для экономного использования материалов. ВОПРОСЫ ДЛЯ ПОВТОРЕНИЯ 1. Каковы основные задачи экспериментального производства? 2. Какие по назначению лекала используют в производстве? 3. Что такое трафарет? 4. Каковы технические условия на изготовление лекал? 5. Каковы технические условия на раскладку лекал? 6. Что такое межлекальные отходы и какое они имеют значение при массовом производстве одежды? 7. Какими способами наносят контуры раскладки лекал? 8. Какими операциями экспериментального производства обеспечивается создание высококачественной продукции? 9. Какие операции экспериментального производства обеспечивают экономное расходование материалов? Раскладку лекал выполняют с учетом допускаемых надставок. На рис. 128 детали и надставки к ним обозначены одинаковыми цифрами. При выполнении раскладки лекал необходимо соблюдать комплектность деталей и их принадлежность к правой или левой стороне изделия. Раскладка лекал и зарисовка по ней должны выполняться самым экономичным способом так, чтобы оставалось как можно меньше межлекальных отходов. Межлекальные отходы - это нежелательные зазоры между лекалами в раскладке. На все виды швейных изделий установлены максимально допустимые.величины межлекальных отходов (выраженные в процентах плошади всей зарисовки). Каждое предприятие стремится найти путь к сокращению этих отходов без нарушения технических условий на выполнение раскладки лекал. Сокращение межлекальных отходов ткани уменьшает расход материала и его стоимость на единицу изделия, что ведет к снижению себестоимости выпускаемой продукции. Постоянный поиск путей сокращения межлекальных отходов ткани - одна из главных задач экспериментального цеха и группы раскладчиков и обмеловщиков. Раскладки лекал деталей изделий различных сочетаний размеров, ростов (длин) и полнотных групп, т. е. раскладки нескольких комплектов лекал, более экономичны по сравнению с раскладками в один комплект. Обмеловщики выполняют раскладку в соответствии с нормой расхода материала, разработанной раскладчиками для данной комбинации размероростов и для данной ширины ткани. Обмеловщики пользуются альбомами типовых раскладок лекал. Раскладчики лекал опытным путем находят норму расхода материала, используя все возможности для сокращения межлекальных отходов. Рабочее место раскладчика схоже с рабочим местом обмеловщика, описанным в предыдущей статье. Раскладку лекал и зарисовку по ней выполняют на полотне ткани, которое будет верхним при раскрое, на бумаге, которая также должна быть положена поверх полотен ткани, или на клеенке, которая будет затем служить трафаретом. Зарисовку, выполненную на ткани, используют один раз, так как полотно, на котором она выполнена, разрезают при раскрое вместе с настилом ткани. Изготовление зарисовки занимает много времени, и стоимость ее довольно большая. Несмотря на эти недостатки, зарисовки широко используют в массовом производстве костюмов. Это объясняется главным образом наличием большого разнообразия ширин и характера лицевой поверхности тканей. Для ткани каждого вида, отличающегося один от другого рисунком или шириной, изготовляют новую зарисовку. Поступление на швейное предприятие тканей одних и тех же артикулов, ширин и рисунков упрощает подготовку ткани к настиланию и создает условия для улучшения качества кроя и уменьшения межлекальных отходов. В таких случаях пользуются трафаретами. Раскладку лекал, выполненную для трафарета на бумаге или клеенке, тщательно проверяют, добиваясь ее точности и экономичности. Лекала обмеляют. По контурам лекал пробивают отверстия диаметром 0,1 - 0,2 см с расстояниями между ними 0,3 см. На трафарет нашивают ярлык и отмечают его в книге записи трафаретов. Несмотря на то что изготовление трафарета дороже выполнения зарисовки на ткани, применение его экономичнее, так как трафарет используют много раз. Зарисовку можно выполнить на бумаге в нескольких экземплярах. Существуют различные способы получения нескольких экземпляров одной и той же зарисовки, например с помощью светокопировальной установки. Раскладку лекал в этом случае выполняют на кальке, контуры лекал обводит. Изображение с кальки переводят на светочувствительную бумагу столько раз, сколько требуется копий для раскроя. Такой способ дает точные копии и сокращает затрату времени на выполнение повторных раскладок и обводки контура лекал на них. Создавая таким образом высокоэкономичные раскладки и применяя трафареты, можно удешевить и ускорить технологический процесс подготовки тканей к раскрою. При изготовлении костюмов на большинстве предприятий основные ткани раскраивают как по трафаретам, так и по зарисовкам, выполненным на верхнем полотне настила. Подкладочные и прикладные ткани рекомендуется раскраивать только по трафаретам, так как детали из этих тканей незначительно изменяются в зависимости от модели по сравнению с деталями из основной ткани и поэтому могут быть общими для нескольких моделей. Кроме того, детали подкладки и приклада раскраивают из тканей определенной (стабильной) ширины и лицевой поверхности, как правило, одного вида. Таким образом, в экспериментальном цехе закладывается основа качества будущего изделия. его посадка на фигуре потребителя, точность при соединении деталей, соответствие заданным в техническом описании модели размерам деталей изделия. В то же время работа экспериментального цеха создает условия для применения промышленной технологии раскроя и пошива одежды и для экономного использования материалов. ВОПРОСЫ ДЛЯ ПОВТОРЕНИЯ 1. Каковы основные задачи экспериментального производства? 2. Какие по назначению лекала используют в производстве? 3. Что такое трафарет? 4. Каковы технические условия на изготовление лекал? 5. Каковы технические условия на раскладку лекал? 6. Что такое межлекальные отходы и какое они имеют значение при массовом производстве одежды? 7. Какими способами наносят контуры раскладки лекал? 8. Какими операциями экспериментального производства обеспечивается создание высококачественной продукции? 9. Какие операции экспериментального производства обеспечивают экономное расходование материалов?

| |

На многих предприятиях, где изготовляют мужские и детские костюмы, применяют стеллажно-секционный способ хранения разбракованного материала. Секционные стеллажи с ячейками располагают рядами с проходами между ними для перемещения напольного рельсового штабелера, который служит для загрузки и разгрузки секций стеллажа (рис. 127). В разбраковочно-промерочном отделении загружают рулонами ткани поддоны или тележку-накопитель с лотковой платформой. На штабелере оборудована подъемная платформа для рабочего и захватное устройство, на котором поднимаются поддон или тележка-накопитель с рулонами ткани. Штабелером их доставляют в зону хранения. Место каждого рулона в стеллаже отмечается в паспорте куска, чтобы можно было легко и быстро найти нужный рулон для отправки в раскройный цех. Для перевозки ткани в раскройный цех применяют ручные тележки, автокары, электрокары или подвесные тележки. Для подъема ткани на верхние этажи используют лифты. Как указывалось выше, в подготовительном цехе может размещаться отделение изготовления обмеловок (зарисовок). Зарисовкой называют полотно материала или бумагу с изображением контуров раскладки лекал, выполненную мелом, карандашом или другими способами в натуральную величину. Исходя из количества имеющейся в подготовительном цехе разбракованной и подсортированной ткани, составляют суточное задание на раскрой. В соответствии с заданием приступают к изготовлению зарисовок, а затем по длине каждой из них рассчитывают куски ткани, подаваемые в раскройный цех. 3арисовки выполняют высококвалифицированные рабочие на столах, имеющих гладкую поверхность и необходимые размеры для размещения материала. Длина раскладки лекал зависит от числа комплектов лекал, располагаемых одновременно. Столы обмеловщиков имеют обычно длину до 8 м, а ширину 1,6 м. Вдоль столов имеются линейки для измерения длины раскладки. По выполненным зарисовкам устанавливают фактический расход ткани и затем подбирают необходимое количество кусков для раскроя заданного числа изделий. В раскройный цех отправляют ткани, подобранные по артикулам (одному или двум), одинаковые по ширине (с точностью до 0,5 см). Куски основной ткани рассчитывают так, чтобы они были использованы полностью, без остатка. К основным тканям подбирают нужные подкладочные и прикладные ткани. Все ткани подбирают не только по количеству, но и по стоимости и цвету. Рассчитанную ткань (основную, подкладку и приклад) вместе с зарисовками и сопровождающими документами отправляют в раскройный цех. Организация подготовительного производства влияет на качество готовых изделий. Именно на этом участке отбирают полноценную, без дефектов ткань, подбирают по цвету и стоимости материалы - основную и подкладочную ткань, приклад, фурнитуру. Точность обводки контуров лекал при выполнении зарисовок определяет качество последующего раскроя деталей изделий. ВОПРОСЫ ДЛЯ ПОВТОРЕНИЯ 1. Как называются начальные этапы производства, предшествующие швейному? 2. Из каких производственных операций состоит подготовительное производство? 3. В чем состоит контрольная разбраковка тканей? 4. В чем состоит производственная (качественная и количественная) разбраковка тканей? 5. Что называют зарисовкой? 6. Как работы подготовительного производства влияют на качество готового изделия? 2. Экспериментальное производство

На многих предприятиях, где изготовляют мужские и детские костюмы, применяют стеллажно-секционный способ хранения разбракованного материала. Секционные стеллажи с ячейками располагают рядами с проходами между ними для перемещения напольного рельсового штабелера, который служит для загрузки и разгрузки секций стеллажа (рис. 127). В разбраковочно-промерочном отделении загружают рулонами ткани поддоны или тележку-накопитель с лотковой платформой. На штабелере оборудована подъемная платформа для рабочего и захватное устройство, на котором поднимаются поддон или тележка-накопитель с рулонами ткани. Штабелером их доставляют в зону хранения. Место каждого рулона в стеллаже отмечается в паспорте куска, чтобы можно было легко и быстро найти нужный рулон для отправки в раскройный цех. Для перевозки ткани в раскройный цех применяют ручные тележки, автокары, электрокары или подвесные тележки. Для подъема ткани на верхние этажи используют лифты. Как указывалось выше, в подготовительном цехе может размещаться отделение изготовления обмеловок (зарисовок). Зарисовкой называют полотно материала или бумагу с изображением контуров раскладки лекал, выполненную мелом, карандашом или другими способами в натуральную величину. Исходя из количества имеющейся в подготовительном цехе разбракованной и подсортированной ткани, составляют суточное задание на раскрой. В соответствии с заданием приступают к изготовлению зарисовок, а затем по длине каждой из них рассчитывают куски ткани, подаваемые в раскройный цех. 3арисовки выполняют высококвалифицированные рабочие на столах, имеющих гладкую поверхность и необходимые размеры для размещения материала. Длина раскладки лекал зависит от числа комплектов лекал, располагаемых одновременно. Столы обмеловщиков имеют обычно длину до 8 м, а ширину 1,6 м. Вдоль столов имеются линейки для измерения длины раскладки. По выполненным зарисовкам устанавливают фактический расход ткани и затем подбирают необходимое количество кусков для раскроя заданного числа изделий. В раскройный цех отправляют ткани, подобранные по артикулам (одному или двум), одинаковые по ширине (с точностью до 0,5 см). Куски основной ткани рассчитывают так, чтобы они были использованы полностью, без остатка. К основным тканям подбирают нужные подкладочные и прикладные ткани. Все ткани подбирают не только по количеству, но и по стоимости и цвету. Рассчитанную ткань (основную, подкладку и приклад) вместе с зарисовками и сопровождающими документами отправляют в раскройный цех. Организация подготовительного производства влияет на качество готовых изделий. Именно на этом участке отбирают полноценную, без дефектов ткань, подбирают по цвету и стоимости материалы - основную и подкладочную ткань, приклад, фурнитуру. Точность обводки контуров лекал при выполнении зарисовок определяет качество последующего раскроя деталей изделий. ВОПРОСЫ ДЛЯ ПОВТОРЕНИЯ 1. Как называются начальные этапы производства, предшествующие швейному? 2. Из каких производственных операций состоит подготовительное производство? 3. В чем состоит контрольная разбраковка тканей? 4. В чем состоит производственная (качественная и количественная) разбраковка тканей? 5. Что называют зарисовкой? 6. Как работы подготовительного производства влияют на качество готового изделия? 2. Экспериментальное производство

Раскладку лекал выполняют с учетом допускаемых надставок. На рис. 128 детали и надставки к ним обозначены одинаковыми цифрами. При выполнении раскладки лекал необходимо соблюдать комплектность деталей и их принадлежность к правой или левой стороне изделия. Раскладка лекал и зарисовка по ней должны выполняться самым экономичным способом так, чтобы оставалось как можно меньше межлекальных отходов. Межлекальные отходы - это нежелательные зазоры между лекалами в раскладке. На все виды швейных изделий установлены максимально допустимые.величины межлекальных отходов (выраженные в процентах плошади всей зарисовки). Каждое предприятие стремится найти путь к сокращению этих отходов без нарушения технических условий на выполнение раскладки лекал. Сокращение межлекальных отходов ткани уменьшает расход материала и его стоимость на единицу изделия, что ведет к снижению себестоимости выпускаемой продукции. Постоянный поиск путей сокращения межлекальных отходов ткани - одна из главных задач экспериментального цеха и группы раскладчиков и обмеловщиков. Раскладки лекал деталей изделий различных сочетаний размеров, ростов (длин) и полнотных групп, т. е. раскладки нескольких комплектов лекал, более экономичны по сравнению с раскладками в один комплект. Обмеловщики выполняют раскладку в соответствии с нормой расхода материала, разработанной раскладчиками для данной комбинации размероростов и для данной ширины ткани. Обмеловщики пользуются альбомами типовых раскладок лекал. Раскладчики лекал опытным путем находят норму расхода материала, используя все возможности для сокращения межлекальных отходов. Рабочее место раскладчика схоже с рабочим местом обмеловщика, описанным в предыдущей статье. Раскладку лекал и зарисовку по ней выполняют на полотне ткани, которое будет верхним при раскрое, на бумаге, которая также должна быть положена поверх полотен ткани, или на клеенке, которая будет затем служить трафаретом. Зарисовку, выполненную на ткани, используют один раз, так как полотно, на котором она выполнена, разрезают при раскрое вместе с настилом ткани. Изготовление зарисовки занимает много времени, и стоимость ее довольно большая. Несмотря на эти недостатки, зарисовки широко используют в массовом производстве костюмов. Это объясняется главным образом наличием большого разнообразия ширин и характера лицевой поверхности тканей. Для ткани каждого вида, отличающегося один от другого рисунком или шириной, изготовляют новую зарисовку. Поступление на швейное предприятие тканей одних и тех же артикулов, ширин и рисунков упрощает подготовку ткани к настиланию и создает условия для улучшения качества кроя и уменьшения межлекальных отходов. В таких случаях пользуются трафаретами. Раскладку лекал, выполненную для трафарета на бумаге или клеенке, тщательно проверяют, добиваясь ее точности и экономичности. Лекала обмеляют. По контурам лекал пробивают отверстия диаметром 0,1 - 0,2 см с расстояниями между ними 0,3 см. На трафарет нашивают ярлык и отмечают его в книге записи трафаретов. Несмотря на то что изготовление трафарета дороже выполнения зарисовки на ткани, применение его экономичнее, так как трафарет используют много раз. Зарисовку можно выполнить на бумаге в нескольких экземплярах. Существуют различные способы получения нескольких экземпляров одной и той же зарисовки, например с помощью светокопировальной установки. Раскладку лекал в этом случае выполняют на кальке, контуры лекал обводит. Изображение с кальки переводят на светочувствительную бумагу столько раз, сколько требуется копий для раскроя. Такой способ дает точные копии и сокращает затрату времени на выполнение повторных раскладок и обводки контура лекал на них. Создавая таким образом высокоэкономичные раскладки и применяя трафареты, можно удешевить и ускорить технологический процесс подготовки тканей к раскрою. При изготовлении костюмов на большинстве предприятий основные ткани раскраивают как по трафаретам, так и по зарисовкам, выполненным на верхнем полотне настила. Подкладочные и прикладные ткани рекомендуется раскраивать только по трафаретам, так как детали из этих тканей незначительно изменяются в зависимости от модели по сравнению с деталями из основной ткани и поэтому могут быть общими для нескольких моделей. Кроме того, детали подкладки и приклада раскраивают из тканей определенной (стабильной) ширины и лицевой поверхности, как правило, одного вида. Таким образом, в экспериментальном цехе закладывается основа качества будущего изделия. его посадка на фигуре потребителя, точность при соединении деталей, соответствие заданным в техническом описании модели размерам деталей изделия. В то же время работа экспериментального цеха создает условия для применения промышленной технологии раскроя и пошива одежды и для экономного использования материалов. ВОПРОСЫ ДЛЯ ПОВТОРЕНИЯ 1. Каковы основные задачи экспериментального производства? 2. Какие по назначению лекала используют в производстве? 3. Что такое трафарет? 4. Каковы технические условия на изготовление лекал? 5. Каковы технические условия на раскладку лекал? 6. Что такое межлекальные отходы и какое они имеют значение при массовом производстве одежды? 7. Какими способами наносят контуры раскладки лекал? 8. Какими операциями экспериментального производства обеспечивается создание высококачественной продукции? 9. Какие операции экспериментального производства обеспечивают экономное расходование материалов?

Раскладку лекал выполняют с учетом допускаемых надставок. На рис. 128 детали и надставки к ним обозначены одинаковыми цифрами. При выполнении раскладки лекал необходимо соблюдать комплектность деталей и их принадлежность к правой или левой стороне изделия. Раскладка лекал и зарисовка по ней должны выполняться самым экономичным способом так, чтобы оставалось как можно меньше межлекальных отходов. Межлекальные отходы - это нежелательные зазоры между лекалами в раскладке. На все виды швейных изделий установлены максимально допустимые.величины межлекальных отходов (выраженные в процентах плошади всей зарисовки). Каждое предприятие стремится найти путь к сокращению этих отходов без нарушения технических условий на выполнение раскладки лекал. Сокращение межлекальных отходов ткани уменьшает расход материала и его стоимость на единицу изделия, что ведет к снижению себестоимости выпускаемой продукции. Постоянный поиск путей сокращения межлекальных отходов ткани - одна из главных задач экспериментального цеха и группы раскладчиков и обмеловщиков. Раскладки лекал деталей изделий различных сочетаний размеров, ростов (длин) и полнотных групп, т. е. раскладки нескольких комплектов лекал, более экономичны по сравнению с раскладками в один комплект. Обмеловщики выполняют раскладку в соответствии с нормой расхода материала, разработанной раскладчиками для данной комбинации размероростов и для данной ширины ткани. Обмеловщики пользуются альбомами типовых раскладок лекал. Раскладчики лекал опытным путем находят норму расхода материала, используя все возможности для сокращения межлекальных отходов. Рабочее место раскладчика схоже с рабочим местом обмеловщика, описанным в предыдущей статье. Раскладку лекал и зарисовку по ней выполняют на полотне ткани, которое будет верхним при раскрое, на бумаге, которая также должна быть положена поверх полотен ткани, или на клеенке, которая будет затем служить трафаретом. Зарисовку, выполненную на ткани, используют один раз, так как полотно, на котором она выполнена, разрезают при раскрое вместе с настилом ткани. Изготовление зарисовки занимает много времени, и стоимость ее довольно большая. Несмотря на эти недостатки, зарисовки широко используют в массовом производстве костюмов. Это объясняется главным образом наличием большого разнообразия ширин и характера лицевой поверхности тканей. Для ткани каждого вида, отличающегося один от другого рисунком или шириной, изготовляют новую зарисовку. Поступление на швейное предприятие тканей одних и тех же артикулов, ширин и рисунков упрощает подготовку ткани к настиланию и создает условия для улучшения качества кроя и уменьшения межлекальных отходов. В таких случаях пользуются трафаретами. Раскладку лекал, выполненную для трафарета на бумаге или клеенке, тщательно проверяют, добиваясь ее точности и экономичности. Лекала обмеляют. По контурам лекал пробивают отверстия диаметром 0,1 - 0,2 см с расстояниями между ними 0,3 см. На трафарет нашивают ярлык и отмечают его в книге записи трафаретов. Несмотря на то что изготовление трафарета дороже выполнения зарисовки на ткани, применение его экономичнее, так как трафарет используют много раз. Зарисовку можно выполнить на бумаге в нескольких экземплярах. Существуют различные способы получения нескольких экземпляров одной и той же зарисовки, например с помощью светокопировальной установки. Раскладку лекал в этом случае выполняют на кальке, контуры лекал обводит. Изображение с кальки переводят на светочувствительную бумагу столько раз, сколько требуется копий для раскроя. Такой способ дает точные копии и сокращает затрату времени на выполнение повторных раскладок и обводки контура лекал на них. Создавая таким образом высокоэкономичные раскладки и применяя трафареты, можно удешевить и ускорить технологический процесс подготовки тканей к раскрою. При изготовлении костюмов на большинстве предприятий основные ткани раскраивают как по трафаретам, так и по зарисовкам, выполненным на верхнем полотне настила. Подкладочные и прикладные ткани рекомендуется раскраивать только по трафаретам, так как детали из этих тканей незначительно изменяются в зависимости от модели по сравнению с деталями из основной ткани и поэтому могут быть общими для нескольких моделей. Кроме того, детали подкладки и приклада раскраивают из тканей определенной (стабильной) ширины и лицевой поверхности, как правило, одного вида. Таким образом, в экспериментальном цехе закладывается основа качества будущего изделия. его посадка на фигуре потребителя, точность при соединении деталей, соответствие заданным в техническом описании модели размерам деталей изделия. В то же время работа экспериментального цеха создает условия для применения промышленной технологии раскроя и пошива одежды и для экономного использования материалов. ВОПРОСЫ ДЛЯ ПОВТОРЕНИЯ 1. Каковы основные задачи экспериментального производства? 2. Какие по назначению лекала используют в производстве? 3. Что такое трафарет? 4. Каковы технические условия на изготовление лекал? 5. Каковы технические условия на раскладку лекал? 6. Что такое межлекальные отходы и какое они имеют значение при массовом производстве одежды? 7. Какими способами наносят контуры раскладки лекал? 8. Какими операциями экспериментального производства обеспечивается создание высококачественной продукции? 9. Какие операции экспериментального производства обеспечивают экономное расходование материалов?

В табл. 5 помещена часть всего расчета. Обычно для одной карты расчета материала используют 40 - 50 кусков. Из табл. 5 видно, что в результате расчета трех кусков наибольшая высота настила оказалась равной 14 полотнам, а при полном расчете основные настилы (первые четыре комбинации размероростов) должны иметь до 40 полотен. Два дополнительных настила могут иметь меньшую высоту: ими впоследствии будет выравниваться количество изделий по шкале размероростов в заказе на модель. Приведенный в примере расчет дал один нерациональный остаток (0,36 м) остальные остатки маломерные (до 0,1 м). Общее количество остатков от длины трех кусков составило 0,29%, что находится в пределах допускаемой величины потерь. Предварительные расчеты кусков ткани для безостаткового раскроя на швейных предприятиях дают большую экономию ткани и обеспечивают ее плановое использование. Настилание материалов Принятую из подготовительного цеха ткань предварительно нарезают на мерные полотна в соответствии с расчетом, комплектуя полотна каждого настила. При этом следят по карте расчета материала за отмеченными дефектными полотнами, которые будут обрабатывать отдельно. Иногда предварительного нарезания ткани на мерные полотна не делают, а сразу приступают к настиланию. Так как каждый кусок ткани рассчитан для использования не в одном настиле, а в нескольких, применяют последовательное или параллельное изготовление настилов. Последовательное изготовление настилов ткани предусматривает такую работу настильщиц, когда они сначала настилают полотна одной длины до заданной высоты настила, откладывая в сторону оставшиеся части кусков ткани, предназначенные для использования в других настилах, затем выполняют так же другие настилы один за другим. При параллельном изготовлении настилов настильщицы настилают все настилы расчета или часть их одновременно на разных столах. Они перемещают куски ткани от стола к столу, настилая столько полотен на каждый стол, сколько указано в расчете, пока вся ткань, предназначенная для выполнения настилов, не будет израсходована. При этом способе занято столько столов, сколько настилов данного расчета настилается одновременно. Оба способа имеют ряд недостатков. При последовательном способе приходится выбирать из многих кусков только назначенные на данный настил полотна, промеряя и откладывая остальные, что затрудняет работу. При параллельном способе настилания шесть - восемь столов долгое время оказываются занятыми неоконченными настилами, которые потом почти одновременно выходят готовыми к следующим операциям. Это создает неритмичную работу раскройного цеха. Предварительное нарезание полотен облегчает и ускоряет последующий процесс настилания ткани, дает возможность механизировать настилание. Кроме того, такая ответственная операция, как выполнение задания, записанного в карте расчета материала, сосредоточена в одной бригаде и выполняется специально обученными рабочими. Организация предварительного нарезания полотен является предпосылкой дальнейшей механизации этой операции. Предварительное нарезание полотен основной ткани выполняет бригада из двух человек на отдельном столе. Подкладочные и прикладные материалы сразу подают в зону их настилания.

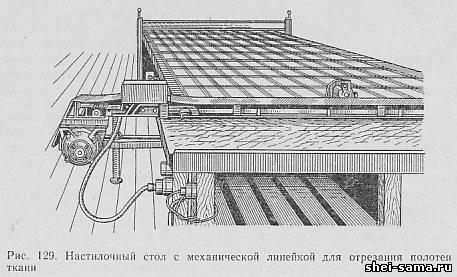

В табл. 5 помещена часть всего расчета. Обычно для одной карты расчета материала используют 40 - 50 кусков. Из табл. 5 видно, что в результате расчета трех кусков наибольшая высота настила оказалась равной 14 полотнам, а при полном расчете основные настилы (первые четыре комбинации размероростов) должны иметь до 40 полотен. Два дополнительных настила могут иметь меньшую высоту: ими впоследствии будет выравниваться количество изделий по шкале размероростов в заказе на модель. Приведенный в примере расчет дал один нерациональный остаток (0,36 м) остальные остатки маломерные (до 0,1 м). Общее количество остатков от длины трех кусков составило 0,29%, что находится в пределах допускаемой величины потерь. Предварительные расчеты кусков ткани для безостаткового раскроя на швейных предприятиях дают большую экономию ткани и обеспечивают ее плановое использование. Настилание материалов Принятую из подготовительного цеха ткань предварительно нарезают на мерные полотна в соответствии с расчетом, комплектуя полотна каждого настила. При этом следят по карте расчета материала за отмеченными дефектными полотнами, которые будут обрабатывать отдельно. Иногда предварительного нарезания ткани на мерные полотна не делают, а сразу приступают к настиланию. Так как каждый кусок ткани рассчитан для использования не в одном настиле, а в нескольких, применяют последовательное или параллельное изготовление настилов. Последовательное изготовление настилов ткани предусматривает такую работу настильщиц, когда они сначала настилают полотна одной длины до заданной высоты настила, откладывая в сторону оставшиеся части кусков ткани, предназначенные для использования в других настилах, затем выполняют так же другие настилы один за другим. При параллельном изготовлении настилов настильщицы настилают все настилы расчета или часть их одновременно на разных столах. Они перемещают куски ткани от стола к столу, настилая столько полотен на каждый стол, сколько указано в расчете, пока вся ткань, предназначенная для выполнения настилов, не будет израсходована. При этом способе занято столько столов, сколько настилов данного расчета настилается одновременно. Оба способа имеют ряд недостатков. При последовательном способе приходится выбирать из многих кусков только назначенные на данный настил полотна, промеряя и откладывая остальные, что затрудняет работу. При параллельном способе настилания шесть - восемь столов долгое время оказываются занятыми неоконченными настилами, которые потом почти одновременно выходят готовыми к следующим операциям. Это создает неритмичную работу раскройного цеха. Предварительное нарезание полотен облегчает и ускоряет последующий процесс настилания ткани, дает возможность механизировать настилание. Кроме того, такая ответственная операция, как выполнение задания, записанного в карте расчета материала, сосредоточена в одной бригаде и выполняется специально обученными рабочими. Организация предварительного нарезания полотен является предпосылкой дальнейшей механизации этой операции. Предварительное нарезание полотен основной ткани выполняет бригада из двух человек на отдельном столе. Подкладочные и прикладные материалы сразу подают в зону их настилания.  Основную ткань настилают на столах длиной не менее 7 м и шириной 1,6 м. Высота настилочных столов 0,9 м. Поверхность стола покрыта паркетом или синтетической смолой с целью обеспечения хорошего скольжения ткани. Торцевая сторона стола может иметь ограничительную линейку для отрезания и зажимания одного конца полотна, если полотна заранее не были отрезаны (рис. 129). На другом конце стола в соответствии с длиной настила устанавливают передвижную зажимную линейку. Подкладочные ткани настилают на более узких столах (шириной до 1,2 м). Перед настиланием неразрезанного куска ткани у переднего конца стола закрепляют его, используя для этого кронштейны (для рулонов) или стеллажи (для куска, сложенного «книжкой»). Для лучшего перемещения полотна вдоль стола над передним концом стола устанавливают вращающиеся валики. По боковым сторонам столы имеют разметку в метрах и сантиметрах. В раскройном цехе обычно установлено несколько настилочных столов. Количество их должно обеспечить бесперебойную работу всех технологических участков: настилания, обработки неразрезанного настила, разрезания настила на части, раскроя на ленточных машинах. При настилании ткани полотна могут быть расположены по-разному: всгиб или вразворот. При настилании всгиб ткань складывают кромка с кромкой лицевой стороной внутрь. Такой вид расположения полотен в настиле на швейных предприятиях применяется редко, лишь для раскроя остатков. Настилание ткани вразворот выполняют, располагая полотна «лицом вниз» или «лицом к лицу». Настилание вразворот «лицом вниз» применяют при изготовлении моделей изделий, имеющих крупные непарные или несимметричные детали, например мужских сорочек, спортивных курток и др. Для раскроя костюмов или брюк этот способ расположения полотен в настиле почти не применяют, так как детали костюмов и брюк обычно парные и симметричные. Спинки пиджаков очень редко делают неразрезными посередине. Кроме того, при настилании ткани вразворот «лицом вниз» парные детали (правые и левые) вырезают отдельно, а это может явиться причиной дефекта кроя. Наиболее приемлемым видом расположения полотен в настиле для раскроя костюмов и брюк является настилание вразворот «лицом к лицу». В раскладке лекал используют не все детали изделия, а лишь половину всех симметричных деталей, т. е. одну полочку, часть спинки и т. д. Все детали изделия комплектуют из двух смежных полотен, лежащих лицевыми сторонами одно к другому. При настилании необходимо соблюдать ряд технических условий. Полотна должны располагаться без натяжения, но и без морщин, а также без перекосов. При настилании выравнивают все полотна по переднему концу настила и вдоль одной из кромок. При настилании материала с рисунком в крупную клетку или поперечную полоску способом «лицом к лицу» в парном полотне совмещают рисунок, а при настилании материалов с направленным рисунком, начесом, ворсом все полотна настилают в одном направлении. Если для настилания используют материалы разных цветов или артикулов, то сначала настилают полотна одного цвета или артикула, затем другого и т. д. В пиджаках имеется одна непарная деталь - верхний воротник (на рис. 128 отмечен звездочкой). Однако при раскладывании лекал деталей не одного, а двух костюмов в одной рамке верхний воротник для одного изделия будет выкроен из верхнего полотна, лежащего «лицом вниз», а для другого изделия - из парного полотна, лежащего «лицом вверх». Основная масса раскладок лекал осуществляется в несколько комплектов лекал. Так, на рис. 130 изображена двухкомплектная раскладка лекал костюма для мальчиков (модель 428) для раскроя «лицом к лицу». Комплектование из двух парных полотен позволит получить сразу четыре изделия. При этом в раскладке участвуют всего два лекала верхних воротников (на рис, 130 отмечены звездочкой).

Основную ткань настилают на столах длиной не менее 7 м и шириной 1,6 м. Высота настилочных столов 0,9 м. Поверхность стола покрыта паркетом или синтетической смолой с целью обеспечения хорошего скольжения ткани. Торцевая сторона стола может иметь ограничительную линейку для отрезания и зажимания одного конца полотна, если полотна заранее не были отрезаны (рис. 129). На другом конце стола в соответствии с длиной настила устанавливают передвижную зажимную линейку. Подкладочные ткани настилают на более узких столах (шириной до 1,2 м). Перед настиланием неразрезанного куска ткани у переднего конца стола закрепляют его, используя для этого кронштейны (для рулонов) или стеллажи (для куска, сложенного «книжкой»). Для лучшего перемещения полотна вдоль стола над передним концом стола устанавливают вращающиеся валики. По боковым сторонам столы имеют разметку в метрах и сантиметрах. В раскройном цехе обычно установлено несколько настилочных столов. Количество их должно обеспечить бесперебойную работу всех технологических участков: настилания, обработки неразрезанного настила, разрезания настила на части, раскроя на ленточных машинах. При настилании ткани полотна могут быть расположены по-разному: всгиб или вразворот. При настилании всгиб ткань складывают кромка с кромкой лицевой стороной внутрь. Такой вид расположения полотен в настиле на швейных предприятиях применяется редко, лишь для раскроя остатков. Настилание ткани вразворот выполняют, располагая полотна «лицом вниз» или «лицом к лицу». Настилание вразворот «лицом вниз» применяют при изготовлении моделей изделий, имеющих крупные непарные или несимметричные детали, например мужских сорочек, спортивных курток и др. Для раскроя костюмов или брюк этот способ расположения полотен в настиле почти не применяют, так как детали костюмов и брюк обычно парные и симметричные. Спинки пиджаков очень редко делают неразрезными посередине. Кроме того, при настилании ткани вразворот «лицом вниз» парные детали (правые и левые) вырезают отдельно, а это может явиться причиной дефекта кроя. Наиболее приемлемым видом расположения полотен в настиле для раскроя костюмов и брюк является настилание вразворот «лицом к лицу». В раскладке лекал используют не все детали изделия, а лишь половину всех симметричных деталей, т. е. одну полочку, часть спинки и т. д. Все детали изделия комплектуют из двух смежных полотен, лежащих лицевыми сторонами одно к другому. При настилании необходимо соблюдать ряд технических условий. Полотна должны располагаться без натяжения, но и без морщин, а также без перекосов. При настилании выравнивают все полотна по переднему концу настила и вдоль одной из кромок. При настилании материала с рисунком в крупную клетку или поперечную полоску способом «лицом к лицу» в парном полотне совмещают рисунок, а при настилании материалов с направленным рисунком, начесом, ворсом все полотна настилают в одном направлении. Если для настилания используют материалы разных цветов или артикулов, то сначала настилают полотна одного цвета или артикула, затем другого и т. д. В пиджаках имеется одна непарная деталь - верхний воротник (на рис. 128 отмечен звездочкой). Однако при раскладывании лекал деталей не одного, а двух костюмов в одной рамке верхний воротник для одного изделия будет выкроен из верхнего полотна, лежащего «лицом вниз», а для другого изделия - из парного полотна, лежащего «лицом вверх». Основная масса раскладок лекал осуществляется в несколько комплектов лекал. Так, на рис. 130 изображена двухкомплектная раскладка лекал костюма для мальчиков (модель 428) для раскроя «лицом к лицу». Комплектование из двух парных полотен позволит получить сразу четыре изделия. При этом в раскладке участвуют всего два лекала верхних воротников (на рис, 130 отмечены звездочкой).

Длина настила зависит от принятого количества комплектов лекал в одной рамке зарисовки, от сочетания размеров и ростов (больших или маленьких), а также от того, секционный этот настил или нет. Секционным называют настил на несколько рамок зарисовок, одинаковых или разных по длине, у которого ряд полотен или все полотна настелены без поперечных стыков. Секцией настила называют самостоятельную зарисовку или ее часть, которую можно отрезать от настила по поперечной прямой линии. По линии секции на столе может быть установлена передвижная секционная линейка для отрезания полотна. По высоте настилы могут быть разные. Наиболее экономичные настилы - высокие, так как они снижают затрату времени на раскрой единицы изделия, повышают производительность труда в раскройном производстве. Это объясняется тем, что на зарисовку и раскрой настила большой и малой высоты требуется одинаковое количество труда, поэтому затраты труда на единицу продукции получаются меньше при высоком настиле. Однако высота настила полотен может быть ограничена прежде всего высотой ножа раскройных машин, применяемых для разрезания настилов. Кроме того, на высоту настила влияют вид волокна ткани, ее толщина и характер отделки. Костюмные шерстяные и полушерстяные ткани настилают высотой 36 - 40 полотен, подкладочные шелковые - 50 - 60, хлопчатобумажные - 100 - 120, карманные хлопчатобумажные - 80 - 100, бортовые и прокладочные ткани - 40 - 50 полотен. Прежде чем настилать не разрезанную на полотна ткань, необходимо разметить на поверхности настилочного стола длину зарисовки или трафарета. По разметке конца настила устанавливают ограничительную (прижимную) линейку. Если нужно, на продольных сторонах стола устанавливают зажимы переносной секционной линейки. Бригада настильщиц обычно состоит из двух-трех человек. Бригада из трех человек настилает широкие ткани в длинные настилы при расчете кусков ткани на несколько настилов сразу. Одна из настильщиц следит за правильным выполнением настилания кусков и полотен ткани по расчету. Она же обрезает полотна. Две другие настильщицы протягивают полотно вдоль стола, закрепляют его концевой линейкой и, возвращаясь, расправляют полотно по ширине и длине настила. Настилание узких тканей выполняет бригада из двух настильщиц. В этом случае обе настильщицы протягивают ткань вдоль стола, закрепляют ее концевой линейкой, возвращаясь, расправляют полотно ткани и уравнивают одну из кромок. Затем одна из них обрезает полотно, а другая проверяет равномерность натяжения полотен. Узкие ткани может настилать одна настильщица, применяющая специальные линейки.

Длина настила зависит от принятого количества комплектов лекал в одной рамке зарисовки, от сочетания размеров и ростов (больших или маленьких), а также от того, секционный этот настил или нет. Секционным называют настил на несколько рамок зарисовок, одинаковых или разных по длине, у которого ряд полотен или все полотна настелены без поперечных стыков. Секцией настила называют самостоятельную зарисовку или ее часть, которую можно отрезать от настила по поперечной прямой линии. По линии секции на столе может быть установлена передвижная секционная линейка для отрезания полотна. По высоте настилы могут быть разные. Наиболее экономичные настилы - высокие, так как они снижают затрату времени на раскрой единицы изделия, повышают производительность труда в раскройном производстве. Это объясняется тем, что на зарисовку и раскрой настила большой и малой высоты требуется одинаковое количество труда, поэтому затраты труда на единицу продукции получаются меньше при высоком настиле. Однако высота настила полотен может быть ограничена прежде всего высотой ножа раскройных машин, применяемых для разрезания настилов. Кроме того, на высоту настила влияют вид волокна ткани, ее толщина и характер отделки. Костюмные шерстяные и полушерстяные ткани настилают высотой 36 - 40 полотен, подкладочные шелковые - 50 - 60, хлопчатобумажные - 100 - 120, карманные хлопчатобумажные - 80 - 100, бортовые и прокладочные ткани - 40 - 50 полотен. Прежде чем настилать не разрезанную на полотна ткань, необходимо разметить на поверхности настилочного стола длину зарисовки или трафарета. По разметке конца настила устанавливают ограничительную (прижимную) линейку. Если нужно, на продольных сторонах стола устанавливают зажимы переносной секционной линейки. Бригада настильщиц обычно состоит из двух-трех человек. Бригада из трех человек настилает широкие ткани в длинные настилы при расчете кусков ткани на несколько настилов сразу. Одна из настильщиц следит за правильным выполнением настилания кусков и полотен ткани по расчету. Она же обрезает полотна. Две другие настильщицы протягивают полотно вдоль стола, закрепляют его концевой линейкой и, возвращаясь, расправляют полотно по ширине и длине настила. Настилание узких тканей выполняет бригада из двух настильщиц. В этом случае обе настильщицы протягивают ткань вдоль стола, закрепляют ее концевой линейкой, возвращаясь, расправляют полотно ткани и уравнивают одну из кромок. Затем одна из них обрезает полотно, а другая проверяет равномерность натяжения полотен. Узкие ткани может настилать одна настильщица, применяющая специальные линейки.  На предприятиях, изготовляющих костюмы, применяют настилочную машину для настилания рукавной и карманной тканей, бортовой прокладки, волосяной и других тканей (при организации резервного раскроя этих деталей). Даже такая частичная механизация настилания дает немалый экономический эффект и облегчает этот трудоемкий процесс (рис. 131). Для настилания неразрезанных кусков материала при многонастильном расчете <

На предприятиях, изготовляющих костюмы, применяют настилочную машину для настилания рукавной и карманной тканей, бортовой прокладки, волосяной и других тканей (при организации резервного раскроя этих деталей). Даже такая частичная механизация настилания дает немалый экономический эффект и облегчает этот трудоемкий процесс (рис. 131). Для настилания неразрезанных кусков материала при многонастильном расчете <