СРС 1. Виды методов неразрушающего контроля.

Оптические методы

Основаны на взаимодействии светового излучения с контролируемым объектом. Они предназначены для обнаружения различных поверхностных дефектов материала деталей, скрытых дефектов агрегатов, контроля закрытых конструкций, труднодоступных мест машин и силовых установок (при наличии каналов для доступа оптических приборов к контролируемым объектам). Регистрация поверхностных дефектов осуществляется с помощью оптических устройств, создающих полное изображение проверяемой зоны. Достоинства этих методов — простота контроля, несложное оборудование и сравнительно небольшая трудоемкость. Поэтому их применяют на различных стадиях изготовления деталей и элементов конструкций, в процессе регламентных работ и осмотров, проводимых при эксплуатации техники, а также при ее ремонте.

Так как контроль с помощью оптических приборов обладает невысокой чувствительностью и достоверностью, то его применяют для поиска достаточно крупных поверхностных трещин, коррозионных и эрозионных повреждений, забоин, открытых раковин, пор, для обнаружения течей, загрязнений, наличия посторонних предметов и т. д.

Оптические методы неразрушающего контроля классифицируются по следующим признакам: а) характеру взаимодействия оптического излучения с контролируе- мым объектом; б) первичному информативному параметру; в) способу получения первичной информации. В названии метода должны присутствовать классификационные признаки, изложенные выше, характеризующие данный оптический метод контроля. Допускается применение комбинированных оптических методов кон- троля, классифицируемых по различным признакам. Общая классификация оптических методов контроля приведена в табл. 1.

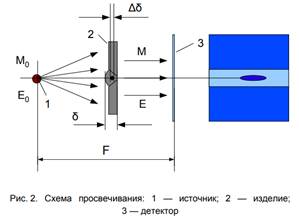

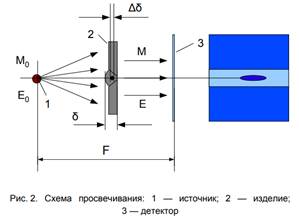

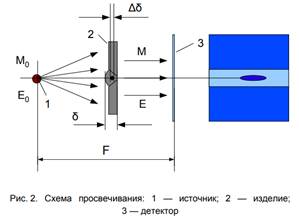

Схемы испытаний, используемые в разных оптических методах кон- троля, определяются видом регистрируемого излучения и приведены в табл. 2. Возможно применение комбинированных схем испытаний. При схеме испытаний с регистрацией прошедшего излучения допускается контроль интегральных потерь излучения и контроль поглощенной и рассеянной составляющих потерь раздельно. При схеме испытаний с регистрацией отражен- ного света допускается контроль всего отраженного излучения и раздельный контроль зеркальной и рассеянной составляющих отраженного излучения.

Средства контроля оптическими методами должны разрабатываться и производиться в соответствии с ГОСТ Р 52931-2008. В технических заданиях на разработку и (или) технических условиях (стандартах) на аппаратуру оптическо- го контроля конкретных видов (методов) могут быть установлены дополнитель- ные или отличные от приведенных в ГОСТ Р 52931-2008 требования.

Подготовка аппаратуры и объекта контроля должна производиться в соответствии с технической документацией на контроль и включать: - подготовку объекта контроля к операциям контроля; - проверку работоспособности аппаратуры; - выбор условий контроля.

Результаты контроля объектов должны оформляться протоколом (за- ключением) или заноситься в регистрационный журнал, в которых указывают: - дату и время контроля; - наименование и тип контролируемого объекта, его номер или шифр; - объем контроля; - размеры и расположение контролируемых участков на объекте контроля; - условия проведения контроля; - методику оптического контроля объекта; - основные характеристики выявленных дефектов (форму, размер, глубину залегания, расположение или ориентацию относительно базовых осей или поверхностей контроля и др.); - наименования, типы и серийные номера используемых средств контроля; - техническую документацию на контроль; - ГОСТ, ОСТ, РД, по которому производился контроль и оценка дефектов; - должность, квалификацию, фамилию, имя, отчество и подпись лица, про- водившего контроль.

При работе с электроаппаратурой должны соблюдаться «Правила тех- нической эксплуатации электроустановок потребителей» и «Правила техники безопасности при эксплуатации электроустановок потребителей», утвержденные Госэнергонадзором.

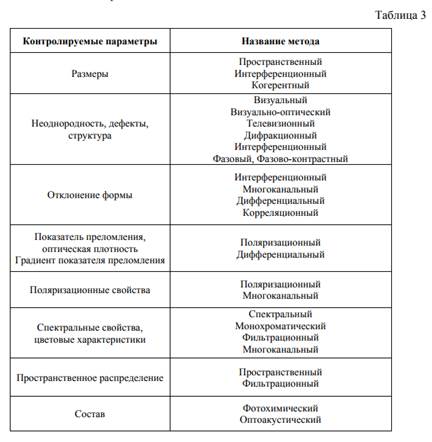

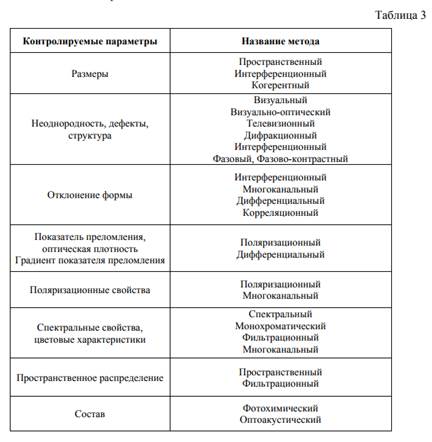

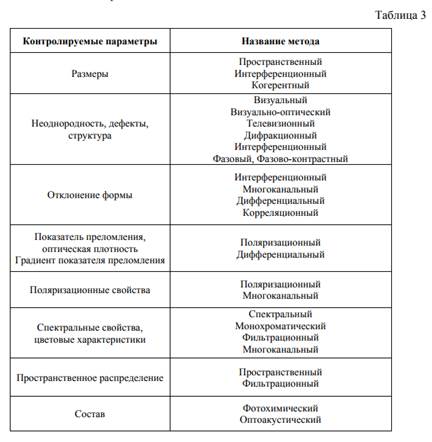

Основные оптические методы контроля, контролируемые параметры и схемы испытаний приведены в Табл. 3-4.

Оптический теодолит 4Т15П предназначен для измерения углов в теодолитных и тахеометрических ходах, разбивки плановых и высотных съемочных сетей, нивелирования горизонтальным лучом с помощью уровня при трубе.

Радиационные методы

Основаны на взаимодействии проникающих излучений с контролируемым объектом. Их применяют для контроля качества сварных и паяных швов, литья, качества сборочных работ, состояния закрытых полостей агрегатов и т. д. Проникающие излучения (рентгеновское, потока нейтронов, γ- и β-лучей), проходя через толщу материала детали и взаимодействуя с его атомами, несут различную информацию о внутреннем строении вещества и наличии скрытых дефектов внутри контролируемых объектов.

Наиболее распространенными радиационными методами являются рентгенография, рентгеноскопия и гамма-контроль, которые нашли применение на предприятиях металлургии и машиностроения. В качестве источников проникающих излучений применяют рентгеновские аппараты, бетатроны, линейные ускорители и микротроны, гамма-дефектоскопы и др.

Широкое распространение для исследования материала сварных соединений получили рентгеновское и Y-излучение. Большие толщины контролируют тормозным излучением, получаемым на высокоэнергетических установках.

Реже используют Y-моноэнергетическое, т. е. однородное ионизирующее излучение, и радиоизотопное Y-излучение, а также излучение потоками нейтронов или протонов.

Рентгеновское излучение — это квантовое (фотонное) излучение с длинами в 1013—109 м и энергией квантов от 1,6*1016 до 1,6*1013 Дж.

Рентгеновское излучение состоит из тормозного и характеристического. Тормозное — это фотонное излучение с непрерывным энергетическим спектром, возникающее при изменении кинетической энергии заряженных частиц.

Кроме тормозного рентгеновского излучения с непрерывным спектром, при некоторой определенной для данного материала анода энергии электронов возникает характеристическое рентгеновское излучение с дискретным спектром.

Источники ионизирующего электромагнитного излучения

При радиационнодефектоскопическом контроле качества сварных соединений применяют источники излучения следующих трех основных типов: рентгеновские аппараты, гаммадефектоскопы, заряженные радиоизотопными источниками излучения, а также ускорители электронов (бетатроны, линейные ускорители и микротроны). Выпускаемые отечественной промышленностью источники фотонного излучения для неразрушающего контроля охватывают диапазон энергий примерно 10 кэВ — 35 МэВ.

Рентгеновские аппараты.

Рентгеновские аппараты — наиболее распространенные источники фотонов в диапазоне энергий от единиц до сотен килоэлектронвольт. Рентгеновское излучение в рентгеновском аппарате образуется в вакуумном приборе, называемом рентгеновской трубкой. В рентгеновской трубке помещается подогревной катод, нить накала которого служит источником термоэлектронов, и массивный анод. При приложении к катоду и аноду разности потенциалов электроны, эмиттируемые катодом, ускоряются и бомбардируют анод. При торможении электронов в материале анода образуется тормозное и характеристическое рентгеновское излучение, которым просвечивают контролируемые объекты. Участок поверхности мишени, на котором преимущественно тормозится пучок электронов, называется действительным фокусным пятном рентгеновской трубки. Проекция фокусного пятна в направлении оси рабочего пучка на плоскость, перпендикулярную этой оси, называется эффективным фокусным пятном рентгеновской трубки. Для питания рентгеновской трубки в рентгеновском аппарате служит высоковольтный генератор, обеспечивающий накал катода и высокое напряжение.

Управление током и напряжением на рентгеновской трубке и контроль за работой аппарата осуществляют с пульта управления. С целью защиты обслуживающего персонала от неиспользуемого рентгеновского излучения и высокого напряжения рентгеновские трубки помещают в специальные, как правило, освинцованные защитные кожухи.

Гаммадефектоскопы.

Значительный объем контроля сварных и паяных соединений осуществляется с помощью гаммадефектоскопов (С. В. Румянцев, А. Н. Майоров, В. Г. Фирстов и др.). Гаммадефектоскопы заряжают радиоизотопными источниками. Основные, важные для дефектоскопии характеристики радиоизотопных источников — энергетический спектр излучения, выход излучения, период полураспада и геометрические размеры источников.

Энергетический спектр гаммаизлучения имеет характер дискретных линий, как правило, в широком диапазоне энергий и с различной относительной интенсивностью. В зависимости от энергии уфотонов радиоизотопные источники излучения делят на три группы: источники с жестким •уизлучением (энергия фотонов около 1 МэВ и более), источники с уизлучением средней энергии (примерно 0,3—0,7 МэВ) и низкоэнергетические источники уизлучения (энергия менее 0,3 МэВ).В настоящее время для гаммадефектоскопического контроля используют радиоизотопные источники на основе следующих изотопов в порядке возрастания энергии: 170Tm, 192Ir, 137Cs, 60Co. Этими радиоизотопными источниками заряжают гаммадефектоскопы различного назначения.

Линейные ускорители и микротроны

В качестве источников высокоэнергетического фотонного излучения в радиационных методах неразрушающего контроля используют ускорители электронов, сообщающие им кинетическую энергию в диапазоне 1100 МэВ: линейные ускорители, микротроны и бетатроны.

Радиография — метод получения на детекторах видимого изображения внутренней структуры сварного соединения, просвечиваемого ионизирующим излучением.

В основе радиационных методов обнаружения дефектов лежат законы ослабления ионизирующих излучений веществом и способы регистрации интенсивности излучения за просвечиваемым объектом. В качестве регистраторов излучения в радиографическом методе неразрушающего контроля используют рентгеновские пленки. При просвечивании контролируемых объектов на рентгеновскую пленку расположение, форма и размеры внутренних дефектов определяются по фотографическому изображению теневой проекции изделия — рентгеновскому снимку.

В радиографии используют свойство рентгеновских пленок чернеть после соответствующей фотообработки под действием ионизирующих излучений.

Тепловые методы

Основаны на регистрации тепловых полей, температуры или теплового контраста контролируемого объекта. Их применяют для измерения температур, получения информации о тепловом режиме объекта, определения и анализа температурных полей, дефектов типа нарушения сплошности (расслоения, трещины и т.п.), выявления дефектов пайки многослойных соединений из металлов и неметаллов, склейки металл — металл, металл — неметалл и т. п. Контроль осуществляется с помощью термометров, термоиндикаторов, пирометров, инфракрасных микроскопов и радиометров и т. д.

Эти методы также пока применяют ограниченно, в основном в приборостроении для контроля радиоэлектронной аппаратуры. В пленочных проводниках и резисторах выявляют микротрещины, утонения, плохую адгезию, плохой контакт; в микросхемах — плохой контакт, нарушения теплового контакта, короткие замыкания, перегрев; в пленочных конденсаторах — токи утечки; в микродиодах и микротранзисторах — перегрев, неудовлетворительные контакты.

Достоинствами теплового контроля являются: дистанционность, высокая скорость обработки информации; высокая производительность испытаний; высокое линейное разрешение: возможность контроля при одно- и двустороннем подходе к изделию; теоретическая возможность контроля любых материалов; многопараметрический характер испытаний; возможность взаимодополняющего сочетания ТНК с другими видами неразрушающего контроля; сочетаемость со стандартными системами обработки информации; возможность поточного контроля и создания автоматизированных систем контроля и управления технологическими процессами. Различают:

1)пассивный ТНК;

2) активный ТНК.

Пассивный ТНК не нуждается во внешнем источнике теплового воздействия (ИТВ) - тепловое поле в объекте контроля (ОК) возникает при его эксплуатации (изделия радиоэлектроники, энергетическое оборудование, металлургические печи и т. п.) или изготовлении (закалке, отжиге, сварке и. т. п.). Активный ТНК предполагает нагрев объекта внешними источниками энергии. В случае использования АТНК в дефектоскопии, например для обнаружения дефектов в виде нарушения сплошности (раковин, трещин, мест непроклея), информацию о дефектах несут в себе локальные неоднородности температурного поля на поверхности ОК.

Существуют следующие способы активного теплового контроля изделий:

Кратковременный локальный нагрев изделия с последующей регистрацией температуры той же(при одностороннем контроле) или при противоположной области(при двустороннем контроле). По истечении некоторого времени(чтобы изделие успело остыть) переходят к следующей точке и т.д. Так будет пройдена вся поверхность изделия, причем измеренная температура дефектных областей будет существенно отличаться от температуры бездефектных участков. С использованием сканирующей системы, состоящей из жестко закрепленных друг относительно друга источника нагрева и регистрирующего прибора(например, радиометра), перемещающихся с постоянной скоростью вдоль поверхности образца. Одновременный нагрев поверхности образца вдоль некоторой линии(при одновременном контроле) или вдоль аналогичной линии с противоположной поверхности образца(при двустороннем контроле). Подобная регистрация может быть осуществлена, например, прибором " Термопрофиль." Одновременный нагрев всей поверхности образца и последующая одновременная регистрация температурного распределения на этой же или на противоположной поверхности. Подобный способ контроля может быть осуществлен при помощи телевизора. В методе АТНК можно выделить три основных направления развития:

тепловая дефектоскопия (ТД); тепловая дефектометрия (ТД); тепловая томография (ТТ). Тепловая дефектоскопия состоит в определении факта наличия дефекта и его расположение в объекте контроля. В настоящее время это наиболее разработанное направление. Тепловая дефектометрия - направление АТНК, представляющее методы и средства количественной оценки глубины залегания дефектов, их толщины и поперечных размеров. С математической точки зрения ТД требует решения обратных теплофизических задач. Тепловая томография (ТТ) является последующим развитием ТД и состоит в послойном синтезе внутренней структуры объекта контроля на основе использования методов проективной компьютерной томографии.

Область применения активного ТНК: Авиакосмическая индустрия Ик-влагометрия:дефекты структуры копозитов,готовых панелей,клеевых соединений,защитных покрытий. Микроэлетроника Лазерный контроль пайки,сварки:ИК-томография полупроводников,БИС;дефекты теплоотводов Машиностроение Термоволновая дефектоскопия антикорозионных покрытий,тепловая толщинометрия пленок. Лазерная техника Контроль термонапряжений в лазерных кристаллах,ТФК квантронов,световой прочности элементов силовой оптики. Материаловедение Тепловая диагностика напряженного состояния объектов на основе термоэластического эффекта. Строительство Контроль теплопроводности строительных материалов, защитных ограждений,обнаружение пустот,промоин. Нефтехимия Термографический контроль уровня жидкостей в резервуарах. Энергетика Тепловизионный контроль статоров, защитных покрытий,термоизоляции Агрокомплекс Контроль ТФК продуктов, дефектоскопия деталей с.х. техники

Область применения пассивного ТНК: Область Способ,объекты контроля, выявляемые дефекты. Энергетика Тепловая диагностика турбин,дымовых труб,энергоагрегатов,контактных сетей,теплоизоляции Нефтехимия Тепловизионный контроль реакторных колонн и энергоагрегатов,обнаружение утечек из продуктопроводов. Машиностроение Контроль тепловых режимов машин, механизмов. Строительство Обнаружение утечек тепла в зданиях,тепловизионный контроль качества кровли, ограждающих конструкций. Экологический мониторинг Дистанционный контроль утечек тепла, загрязнений на водных поверхностях, выявление тепловых аномалий, обнаружение пустот, промоин. Металлургия Пирометрический контроль температуры расплавов,тепловизионная диагностика футеровки,контроль горячего проката. Транспорт Обнаружение перегрева букс, дефектов контактных сетей,изоляторов,тепловая диагностика электрооборудования подвижного состава. Авиация Световая пирометрия лопаток ТТД, аэродинамический эксперимент,контроль теплового режима бортовых РЭА. Медицина Термодиагностика сосудистых заболеваний,онкологии, кожных заболеваний.

Метод тепловой томографии

Тепловая томография - метод визуализации внутренних сечений объекта с помощью тепловых эффектов. Его можно реализовать импульсным облучением объекта плоским равномерным пучком излучения и последовательной регистрацией " тепловых отпечатков "дефектов или неоднородностей теплофизических параметров контролируемой структуры на противоположной стороне изделия с помощью быстродействующего тепловизора.

Вихретокотепловой метод

Вихретокотепловой метод основан на радиоимпульсном возбуждении металлических объектов полем индуктора, приеме теплового отклика приповерхностным преобразователем вовремя и после теплового воздействия и анализе амплитудно-временной информации. Ход теплового процесса определяется теплофизическими и одновременно электромагнитными параметрами объекта, что позволяет в одном эксперименте проводить исследования как тепловыми, так и вихретоковыми методами. В частности, коэффициент температуропроводности чувствителен к химическому составу, тепловому старению, термообработке, размерам зерна сплавов. С помощью метода ВТТ возможна так же тепловая толщинометрия ферромагнитных и тонкостенных изделий, изделий с грубой поверхностью и др.

Радиоволновые методы

Основаны на регистрации изменения параметров электромагнитных колебаний, взаимодействующих с контролируемым объектом. Их применяют для контроля качества и геометрических размеров изделий из диэлектрических материалов (стеклопластики и пластмассы, резина, термозащитные и теплоизоляционные материалы, фибра), вибраций, толщины металлического листа и т. п. В качестве источников энергии служат магнетроны, клистроны, лампы обратной волны, преобразователи частоты, твердотельные генераторы, диоды Ганна и т. п.

Эти методы еще не нашли должного применения в промышленности, хотя и являются весьма перспективными. Так, с их помощью можно обнаруживать непроклеи, расслоения (площадью от 10 мм2 и более), воздушные включения, трещины (от 10 мкм и более), неоднородности по плотности, напряжения, измерять геометрические размеры и т. п.

Назначение

- контроль сварных швов

- поиск мест коррозии, трещин, внутренних расслоений и других дефектов

- определение координат и оценка параметров дефектов типа нарушений сплошности и однородности материала в изделиях из металлов и пластмасс

- измерение толщины изделия

Портативный ручной полнофункциональный ультразвуковой дефектоскоп, предназначенный для ультразвукового контроля металлов и пластмасс, контроля сварных швов, измерения толщины объекта контроля.

Главной особенностью прибора является небольшой вес и габариты, что позволяет работать в сложных и стесненных условиях, а также делают дефектоскоп удобным при поездках и командировках.

Самый легкий дефектоскоп – вес всего 210 грамм вместе с аккумулятором.

Простое и удобное меню основных настроек прибора для оперативного выбора и установки параметров рабочей конфигурации и интуитивный интерфейс позволяет быстро освоить работу с прибором специалистам любого уровня квалификации, в том числе не имеющим предварительной подготовки.

Дефектоскоп обладает высококонтрастным информативным TFT дисплеем с возможностью смены ориентации изображения дисплея при повороте прибора на 90 градусов.

Особенности

- Измерение уровней сигналов и координат дефектов

- Возможность выбора типа шкалы: мм - по глубине, мкс - время

- Быстрый доступ к функциям управления

- Трехуровневый строб, соответствующий уровням оценки найденных дефектов (браковочный, контрольный, поисковый), для корректного определения размеров дефектов по всей контролируемой толщине объекта контроля

- Возможность вывода на дисплей прибора области А-Скана сигнала и дополнительной информации: скорость ультразвука, толщина объекта контроля, кратность отражения сигнала, уровень усиления

- Индикация превышения опорного уровня – цветовая, звуковая, вибрационная

- Индикатор уровня заряда аккумулятора

- Оперативное управление яркостью подсветки экрана прибора

- Дискретность индикации результатов измерений: 0,1 или 1 мм

- Связь с ПК по USB

- Программное обеспечение для приема данных из прибора и сохранения их на ПК

- Индикатор уровня заряда аккумулятора

- Специализированный чехол с магнитным деражателем для защиты электронного блока прибора от грязи, воды и пыли, с возможностью крепления на руку.

Характеристики

| Параметр

| Значение

|

| Диапазон устанавливаемых скоростей ультразвука

| 1 000 – 14 999 м/с

|

| Номинальные рабочие частоты ультразвука

| 0.5 – 15 МГц

|

| Диапазон перестройки усиления

| от 0 до 80 дБ

|

| Диапазон измерения глубины залегания дефекта(по стали) с прямыми преобразователями

| |

| с преобразователем S3568 2.5A0D10CL

| от 7 до 900 мм

|

| с преобразователем D1771 4.0A0D12CL

| от 2 до 450 мм

|

| Пределы допускаемой абсолютной погрешности измерений глубины дефекта с прямым преобразователем (H – измеряемая глубина)

| ±(0,03H+0,2) мм

|

| Диапазоны измерений глубины залегания дефекта (по стали) с наклонными преобразователями:

| |

| S5182 2.5А65D12CS

| от 2 до 200 мм

|

| S5096 5.0А70D6CS

| от 2 до 90 мм

|

| Пределы допускаемых абсолютных погрешностей измерений координат дефекта с наклонными преобразователями:

| |

| глубины H

| ±(0,03H+1) мм

|

| дальности по поверхности L

| ±(0,03L+1) мм

|

| Номинальное напряжение питания

| 3,7 В

|

| Продолжительность работы от аккумулятора, не менее

| 9 ч

|

| Габаритные размеры электронного блока, не более

| 161х70х24 мм

|

| Масса электронного блока, не более

| 210 г

|

| Средняя наработка на отказ

| 18 000 ч

|

| Установленный срок службы

| 5 лет

|

| Диапазон рабочих температур

| от -20 до +50 ºC

|

Базовый комплект

| Наименование

| Код

|

| А1211 Mini - УЗ дефектоскоп

|

|

| Преобразователь S3568 2.5A0D10CL

|

|

| Преобразователь S5182 2.5A65D12CS

|

|

| Преобразователь S5096 5.0A70D6CS

|

|

| Кабель LEMO-LEMO одинарный 1,2 м

|

|

| Адаптер 220 В - USB

|

|

| Кабель USB A - Micro B

|

|

| Чехол

|

|

| Сумка

|

|

| Гель УЗ -30°C...+100°C, 0,1 кг

|

|

| Компакт-диск с документацией и ПО

|

|

СРС 1. Виды методов неразрушающего контроля.

Оптические методы

Основаны на взаимодействии светового излучения с контролируемым объектом. Они предназначены для обнаружения различных поверхностных дефектов материала деталей, скрытых дефектов агрегатов, контроля закрытых конструкций, труднодоступных мест машин и силовых установок (при наличии каналов для доступа оптических приборов к контролируемым объектам). Регистрация поверхностных дефектов осуществляется с помощью оптических устройств, создающих полное изображение проверяемой зоны. Достоинства этих методов — простота контроля, несложное оборудование и сравнительно небольшая трудоемкость. Поэтому их применяют на различных стадиях изготовления деталей и элементов конструкций, в процессе регламентных работ и осмотров, проводимых при эксплуатации техники, а также при ее ремонте.

Так как контроль с помощью оптических приборов обладает невысокой чувствительностью и достоверностью, то его применяют для поиска достаточно крупных поверхностных трещин, коррозионных и эрозионных повреждений, забоин, открытых раковин, пор, для обнаружения течей, загрязнений, наличия посторонних предметов и т. д.

Оптические методы неразрушающего контроля классифицируются по следующим признакам: а) характеру взаимодействия оптического излучения с контролируе- мым объектом; б) первичному информативному параметру; в) способу получения первичной информации. В названии метода должны присутствовать классификационные признаки, изложенные выше, характеризующие данный оптический метод контроля. Допускается применение комбинированных оптических методов кон- троля, классифицируемых по различным признакам. Общая классификация оптических методов контроля приведена в табл. 1.

Схемы испытаний, используемые в разных оптических методах кон- троля, определяются видом регистрируемого излучения и приведены в табл. 2. Возможно применение комбинированных схем испытаний. При схеме испытаний с регистрацией прошедшего излучения допускается контроль интегральных потерь излучения и контроль поглощенной и рассеянной составляющих потерь раздельно. При схеме испытаний с регистрацией отражен- ного света допускается контроль всего отраженного излучения и раздельный контроль зеркальной и рассеянной составляющих отраженного излучения.

Средства контроля оптическими методами должны разрабатываться и производиться в соответствии с ГОСТ Р 52931-2008. В технических заданиях на разработку и (или) технических условиях (стандартах) на аппаратуру оптическо- го контроля конкретных видов (методов) могут быть установлены дополнитель- ные или отличные от приведенных в ГОСТ Р 52931-2008 требования.

Подготовка аппаратуры и объекта контроля должна производиться в соответствии с технической документацией на контроль и включать: - подготовку объекта контроля к операциям контроля; - проверку работоспособности аппаратуры; - выбор условий контроля.

Результаты контроля объектов должны оформляться протоколом (за- ключением) или заноситься в регистрационный журнал, в которых указывают: - дату и время контроля; - наименование и тип контролируемого объекта, его номер или шифр; - объем контроля; - размеры и расположение контролируемых участков на объекте контроля; - условия проведения контроля; - методику оптического контроля объекта; - основные характеристики выявленных дефектов (форму, размер, глубину залегания, расположение или ориентацию относительно базовых осей или поверхностей контроля и др.); - наименования, типы и серийные номера используемых средств контроля; - техническую документацию на контроль; - ГОСТ, ОСТ, РД, по которому производился контроль и оценка дефектов; - должность, квалификацию, фамилию, имя, отчество и подпись лица, про- водившего контроль.

При работе с электроаппаратурой должны соблюдаться «Правила тех- нической эксплуатации электроустановок потребителей» и «Правила техники безопасности при эксплуатации электроустановок потребителей», утвержденные Госэнергонадзором.

Основные оптические методы контроля, контролируемые параметры и схемы испытаний приведены в Табл. 3-4.

Оптический теодолит 4Т15П предназначен для измерения углов в теодолитных и тахеометрических ходах, разбивки плановых и высотных съемочных сетей, нивелирования горизонтальным лучом с помощью уровня при трубе.

Радиационные методы

Основаны на взаимодействии проникающих излучений с контролируемым объектом. Их применяют для контроля качества сварных и паяных швов, литья, качества сборочных работ, состояния закрытых полостей агрегатов и т. д. Проникающие излучения (рентгеновское, потока нейтронов, γ- и β-лучей), проходя через толщу материала детали и взаимодействуя с его атомами, несут различную информацию о внутреннем строении вещества и наличии скрытых дефектов внутри контролируемых объектов.

Наиболее распространенными радиационными методами являются рентгенография, рентгеноскопия и гамма-контроль, которые нашли применение на предприятиях металлургии и машиностроения. В качестве источников проникающих излучений применяют рентгеновские аппараты, бетатроны, линейные ускорители и микротроны, гамма-дефектоскопы и др.

Широкое распространение для исследования материала сварных соединений получили рентгеновское и Y-излучение. Большие толщины контролируют тормозным излучением, получаемым на высокоэнергетических установках.

Реже используют Y-моноэнергетическое, т. е. однородное ионизирующее излучение, и радиоизотопное Y-излучение, а также излучение потоками нейтронов или протонов.

Рентгеновское излучение — это квантовое (фотонное) излучение с длинами в 1013—109 м и энергией квантов от 1,6*1016 до 1,6*1013 Дж.

Рентгеновское излучение состоит из тормозного и характеристического. Тормозное — это фотонное излучение с непрерывным энергетическим спектром, возникающее при изменении кинетической энергии заряженных частиц.

Кроме тормозного рентгеновского излучения с непрерывным спектром, при некоторой определенной для данного материала анода энергии электронов возникает характеристическое рентгеновское излучение с дискретным спектром.

Источники ионизирующего электромагнитного излучения

При радиационнодефектоскопическом контроле качества сварных соединений применяют источники излучения следующих трех основных типов: рентгеновские аппараты, гаммадефектоскопы, заряженные радиоизотопными источниками излучения, а также ускорители электронов (бетатроны, линейные ускорители и микротроны). Выпускаемые отечественной промышленностью источники фотонного излучения для неразрушающего контроля охватывают диапазон энергий примерно 10 кэВ — 35 МэВ.

Рентгеновские аппараты.

Рентгеновские аппараты — наиболее распространенные источники фотонов в диапазоне энергий от единиц до сотен килоэлектронвольт. Рентгеновское излучение в рентгеновском аппарате образуется в вакуумном приборе, называемом рентгеновской трубкой. В рентгеновской трубке помещается подогревной катод, нить накала которого служит источником термоэлектронов, и массивный анод. При приложении к катоду и аноду разности потенциалов электроны, эмиттируемые катодом, ускоряются и бомбардируют анод. При торможении электронов в материале анода образуется тормозное и характеристическое рентгеновское излучение, которым просвечивают контролируемые объекты. Участок поверхности мишени, на котором преимущественно тормозится пучок электронов, называется действительным фокусным пятном рентгеновской трубки. Проекция фокусного пятна в направлении оси рабочего пучка на плоскость, перпендикулярную этой оси, называется эффективным фокусным пятном рентгеновской трубки. Для питания рентгеновской трубки в рентгеновском аппарате служит высоковольтный генератор, обеспечивающий накал катода и высокое напряжение.

Управление током и напряжением на рентгеновской трубке и контроль за работой аппарата осуществляют с пульта управления. С целью защиты обслуживающего персонала от неиспользуемого рентгеновского излучения и высокого напряжения рентгеновские трубки помещают в специальные, как правило, освинцованные защитные кожухи.

Гаммадефектоскопы.

Значительный объем контроля сварных и паяных соединений осуществляется с помощью гаммадефектоскопов (С. В. Румянцев, А. Н. Майоров, В. Г. Фирстов и др.). Гаммадефектоскопы заряжают радиоизотопными источниками. Основные, важные для дефектоскопии характеристики радиоизотопных источников — энергетический спектр излучения, выход излучения, период полураспада и геометрические размеры источников.

Энергетический спектр гаммаизлучения имеет характер дискретных линий, как правило, в широком диапазоне энергий и с различной относительной интенсивностью. В зависимости от энергии уфотонов радиоизотопные источники излучения делят на три группы: источники с жестким •уизлучением (энергия фотонов около 1 МэВ и более), источники с уизлучением средней энергии (примерно 0,3—0,7 МэВ) и низкоэнергетические источники уизлучения (энергия менее 0,3 МэВ).В настоящее время для гаммадефектоскопического контроля используют радиоизотопные источники на основе следующих изотопов в порядке возрастания энергии: 170Tm, 192Ir, 137Cs, 60Co. Этими радиоизотопными источниками заряжают гаммадефектоскопы различного назначения.

Линейные ускорители и микротроны

В качестве источников высокоэнергетического фотонного излучения в радиационных методах неразрушающего контроля используют ускорители электронов, сообщающие им кинетическую энергию в диапазоне 1100 МэВ: линейные ускорители, микротроны и бетатроны.

Радиография — метод получения на детекторах видимого изображения внутренней структуры сварного соединения, просвечиваемого ионизирующим излучением.

В основе радиационных методов обнаружения дефектов лежат законы ослабления ионизирующих излучений веществом и способы регистрации интенсивности излучения за просвечиваемым объектом. В качестве регистраторов излучения в радиографическом методе неразрушающего контроля используют рентгеновские пленки. При просвечивании контролируемых объектов на рентгеновскую пленку расположение, форма и размеры внутренних дефектов определяются по фотографическому изображению теневой проекции изделия — рентгеновскому снимку.

В радиографии используют свойство рентгеновских пленок чернеть после соответствующей фотообработки под действием ионизирующих излучений.

Тепловые методы

Основаны на регистрации тепловых полей, температуры или теплового контраста контролируемого объекта. Их применяют для измерения температур, получения информации о тепловом режиме объекта, определения и анализа температурных полей, дефектов типа нарушения сплошности (расслоения, трещины и т.п.), выявления дефектов пайки многослойных соединений из металлов и неметаллов, склейки металл — металл, металл — неметалл и т. п. Контроль осуществляется с помощью термометров, термоиндикаторов, пирометров, инфракрасных микроскопов и радиометров и т. д.

Эти методы также пока применяют ограниченно, в основном в приборостроении для контроля радиоэлектронной аппаратуры. В пленочных проводниках и резисторах выявляют микротрещины, утонения, плохую адгезию, плохой контакт; в микросхемах — плохой