Как показывает мировая практика, вермикулит весьма успешно применяется в строительстве, в качестве несгораемого насыпного утеплителя. Обладая текучестью, он при засыпании заполняет пустоты неправильной формы. Слой вермикулитовой засыпки в 20см по теплозащите эквивалентен кирпичной стене толщиной 1,5м или бетонной стене толщиной 2м. Слой вермикулита на чердачных перекрытиях толщиной 5см снижает потери тепла на 75%, толщиной 7,5см – на 85% и толщиной 10см – на 92%.

По сравнению с обычными (песчаными) строительными растворами вермикулитовые растворы вследствие высокой пористости имеют в 2-4 раза меньшую среднюю плотность и в 4-6 раз меньший коэффициент теплопроводности и относятся к группе легких (“теплых”) растворов. Слой из “теплой” цементно-вермикулитовой штукатурки толщиной 2,5см может заменить слой из цементно-песчаного раствора в 10-15см. При толщине цементно-вермикулитовой штукатурного слоя до 3см толщина кирпичной стены может быть уменьшена на 25%. Нанесение цементно-вермикулитового раствора на кирпичные стены позволяет получить экономию кирпича в размере 0,25куб.м на 1 куб.м кладки, при этом коэффициент звукопоглощения вермикулитовых штукатурок составляет 0,15-0,3, а обычной песчаной штукатурки он равен 0,015-0,02. Из этого следует, что применение “теплых” штукатурок для облицовки поверхностей стен может дать значительный экономический эффект за счет снижения толщины стены.

Огнезащитная эффективность вермикулитовых растворов в 4 раза выше, чем песчаных. Предел огнестойкости покрытий и перекрытий, равный 1,5 ч, обеспечивается при толщине слоя вермикулитового раствора 8 мм.

Вспученный вермикулит, представляет собой сыпучий зернистый материал чешуйчатого строения, получаемый в результате обжига природных гидратированных слюд.

Вермикулит в зависимости от размера зерен делится на следующие фракции:

крупный - с размером зерен от 5 до 10 мм;

средний - с размером зерен от 0,6 до 5 мм;

Мелкий - с размером зерен до 0,6 мм.

Допускается поставка вермикулита в виде смеси двух фракций или нефракционированного.

Допускается наличие в крупном и среднем вермикулите зерен крупнее и мельче указанных предельных значений в количестве не более 15% по весу; наличие зерен размером свыше 20 мм не допускается.

Допускается наличие в мелкой фракции зерен размером свыше 0,6 мм в количестве не более 20% по весу.

Вермикулит в зависимости от средней плотности подразделяется на марки: 100; 150 и 200.

Допускается поставка вермикулита марок 250 и 300.

Вермикулит должен соответствовать требованиям, указанным в таблице 5.

Таблица 5

Требования, соответствующие нормам для марок вспученного вермикулита

| №

| Показатель

| Норма для марок

|

|

|

|

|

| Средняя плотность в кг/м3, не более

|

|

|

|

| Коэффициент теплопроводности в Вт/м∙К, не более, при средней температуре:

(25 +- 5)°С

(325 +- 5)°С

| 0,065

0,16

| 0,075

0,18

|

|

| Влажность в % по весу, не более

|

|

|

Из вспученного вермикулита с добавками связующего, также как и из перлита, можно изготавливать теплоизоляционные изделия двух видов:

а) безобжиговые - асбестовермикулитовые с температурой применения до 600 оС и вермикулитобетоны;

б) обжиговые – вермикулитокерамические с температурой применения до 1100 оС;

При производстве обоих видов таких изделий используются ценные качества зерен вспученного вермикулита: своеобразная пористость, низкая средняя плотность, упругость, высокая температуростойкость. Изделия из вермикулита рекомендуются в качестве утеплителя для облегченных стеновых панелей и плит покрытий, скорлупы для теплоизоляции трубопроводов.

Ячеистые бетоны

Ячеистые бетоны с начала их возникновения и до настоящего времени получают двумя способами: газовым и пеновым.

Газобетон. Впервые газобетон получил в 1889 г. Гоффман (Прага). Он примешивал к пластичным цементным и гипсовым растворам кислоты и углекислые или хлористые соли, выделявшие при химическом взаимодействии газ, который создал пористое строение у затвердевшего потом раствора. Патент Гоффмана не получил практического применения.

Следующий шаг в этом направлении был сделан в 1914 г., когда Аулсворт и Дайер (США) предложили применять в качестве газообразователя порошки алюминия, цинка и некоторых других металлов, которые при взаимодействии с Са(ОН)2 выделяли водород и действовали как вспучивающие добавки. Это изобретение следует считать началом современной технологии газобетона.

В 1922 г. Адольф и Поль (Германия) применили перекись водорода (пергидроль Н202) для вспучивания бетонной смеси. Однако для массового производства газобетона применение пергидроли оказалось нецелесообразным и неэкономичным.

Практическое значение для развития производства газобетона имели исследования Эрикссона (Швеция), начатые в 1918-1920 гг. Он предложил вспучивать пластичную смесь извести с тонкоизмельченными кремнеземистыми веществами и добавкой цемента (10%) при взаимодействии алюминиевого порошка и Са(ОН)2. Предусматривалось твердение поризованной известково-кремнеземистой массы в автоклаве при 8 aтм.

В дальнейшем развитие технологии газобетона по способу Эрикссона сначала в Швеции, а затем и в других странах пошло двумя путями. Один путь привел к началу производства газосиликата, названного итонгом. Это пористый бетон автоклавного твердения, получаемый из смеси извести с кремнеземистыми добавками, но без цемента. Второй путь привел в 1934 г. к другой разновидности газобетона – сипорексу, предложенному Эклундом и Форсеном на основе портландцемента и кремнеземистых веществ, но без добавки извести.

По этим двум направлениям производство газобетона стало развиваться с середины 30-х годов во многих странах.

По мере развития ячеистых бетонов изменялась и их классификация. Попытки классифицировать ячеистые бетоны делались и раньше, однако, деление их основывалось только на различии в способе поризации и вида сырья, что не давало представления о всем многообразии ячеистого бетона и перспективах его дальнейшего развития.

В настоящее время имеется большое количество различных разновидностей ячеистого бетона, одни из которых нашли широкое применение в строительстве, другие являются перспективными. В зависимости от способа образования пористой структуры, исходного сырья, условий твердения, плотности и свойств, ячеистые бетоны можно классифицировать на отдельные виды (рис.11,12, 13).

Рис. 11. Образцы ячеистого бетона

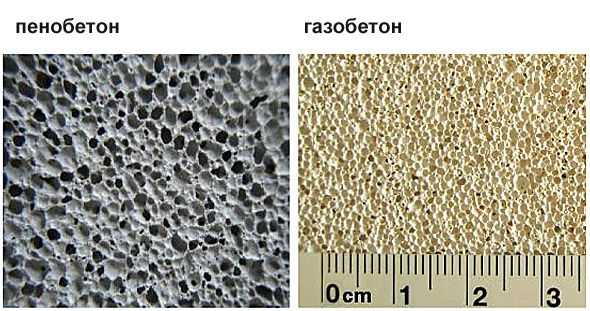

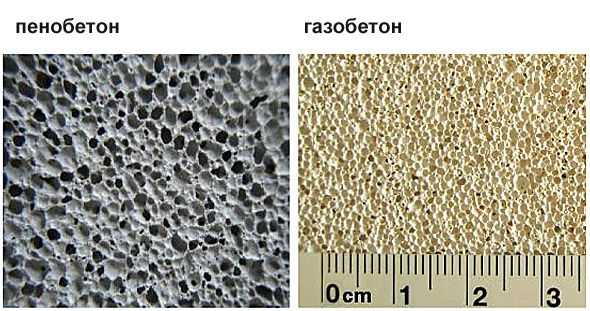

Рис. 12. Структура пенобетона и газобетона

Рис.13 Фотографии структуры газобетона

Ячеистые бетоны различных видов получают название, в котором вначале отражают вид порообразователя (газо-, пено-, поро), а затем вид кремнеземистого компонента (золо -) и вид дополнительного вяжущего – для цементного, гипсового, кремнеземистого, фосфатного, зольного, шлакощелочного (бетон), а для известкового, магнезиального, известково-белитового вяжущих (силикат).

В том случае, когда вяжущее представляет смесь цемента и извести (смешанное вяжущее) название материал получает «бетон», а где большая часть вяжущего приходится на долю извести - «силикат»

Использование песка и различных добавок не отражается в названии ячеистого бетона. Так название газобетон получил ячеистый бетон, где в качестве порообразователя применен газообразователь, а качестве вяжущего цемент.

Газозолосиликат получил такое название, поскольку здесь в качестве кремнеземистого компонента зола-унос, а вяжущего - известь.

Большое применение получили изделия из автоклавного ячеистого бетона в виде теплоизоляционных плит. Такая теплоизоляция выгодно отличается от пластмасс стоимостью, недефицитностью, негорючестью и долговечностью.

Более того, теплоизоляция из ячеистого бетона нашла применение в агрегатах, где она хорошо ведет при температурах эксплуатации 500-600 оС, и это не специальный жаростойкий бетон, а обычный ячеистый бетон. Такое решение открывает перспективу широкого внедрения жаростойкой теплоизоляции из обычного ячеистого бетона.

Высокопористый материал – ячеистый бетон обеспечивает не только высокие теплоизоляционные показатели, но и служат хорошим звукоизоляционным материалом. В таком качестве он получил название «силакпор» и широко применяется в строительстве.

В последнее время предложены способы изготовления гранул из ячеистого бетона, которые могут быть использованы также в качестве теплоизоляции или легкого заполнителя в бетонах.

Распространение в Казахстане строительства высотных зданий и сооружений связано с широким использованием в них изделий из ячеистого бетона в качестве наружных стен и перегородок. Из общего объема зданий 60-65 % составляют изделия из ячеистого бетона. Блоки из ячеистых бетонов автоклавного твердения применяют для кладки наружных и внутренних стен и перегородок жилых, общественных, промышленных и сельскохозяйственных зданий с относительной влажностью воздуха помещений не более 75%, а в наружных стенах при влажности более 60% должно наноситься с внутренней поверхности стен пароизоляционное покрытие. Применение блоков из ячеистых бетонов для цоколей и стен подвалов, а также стен помещений с мокрым режимом или наличием агрессивных сред не допускается.

Технология ячеистого бетона и его свойства имеют ряд особенностей по сравнению с технологией и свойствами плотных бетонов и растворов.

Технология ячеистого бетона – это химико – технологический процесс, который, в отличие от технологии других видов бетонов, имеет свои особенности.

Первой особенностью является изготовление ячеистого бетона в широком диапазоне плотности от 300-1200 кг\м3 по единой технологии на одном сырье и оборудовании.

Второй особенностью технологии является применение в тонкодисперсном состоянии не только вяжущего, но и «заполнителя», называемого условно кремнеземистым компонентом, который активен в условиях автоклавной обработки и участвует в формировании прочности.

Требование высокой дисперсности исходного сырья обусловлено необходимостью обеспечения устойчивости ячеистобетонной смеси на стадии выдержки до автоклавного твердения и придания высокой химической активности кремнеземистому компоненту при синтезе в автоклаве новых соединений, обеспечивающих прочность материала.

Третья особенность это применение относительно большого количества воды затворения. Это необходимо, по причине использования сырья в тонкодисперсном состоянии и придания необходимой вязкости смеси. Поэтому, для обеспечения требуемой плотности ячеистого бетона и его качественной макропористой структуры вынуждены работать при относительно высоких расходах воды затворения. Однако, и в этом случае, также существует область оптимальных значений дозировки воды, выше и ниже которых качество ячеистого бетона будет ухудшаться. С целью снижения количества воды затворения применяют вибрирование и различные ПАВ.

Четвертая особенность состоит в том, что растворная смесь должна иметь достаточную щелочную среду и повышенную температуру для нормального процесса газообразования и вспучивания.

Пятая особенность технологии ячеистого бетона это твердение в условиях насыщенного пара и повышенных давлений и температуры в автоклаве. Сущность этой особенности состоит в том, что в условиях автоклавной обработки, происходит синтез новых соединений и из сырья, неспособного образовать структуру твердения в обычных условиях.

Шестой особенностью ячеистого бетона состоит в том, что не имея в своем составе крупного заполнителя, он может подвергаться и довольно легко механической обработке как на стадии разрезки ячеистобетонного массива сырца, так и после автоклавной обработки. Такой технологический прием позволяет получить изделия весьма широкой номенклатуры.

Первая особенность свойств это: низкая плотность, а следовательно, низкий коэффициент теплопроводности 0,12 – 0,15 Вт/м ºС. Поэтому ячеистые бетоны обладают высокими теплозащитными свойствами. Начиная от низких плотностей (300 кг\м3), когда он может конкурировать со многими другими теплоизоляционными материалами, и кончая конструкционными с максимальной нормирумой плотностью 1200 кг\м 3.

Когда ячеистый бетон применяют сообразно его плотности как чисто теплоизоляционный материал, он имеет преимущество перед другими теплоизоляционными материалами в отношении прочности на сжатие, а перед органическими – еще и в отношении огнестойкости, биостойкости, недефицитности и меньшей стоимости.

Второй особенностью свойств является характер порового пространства ячеистого бетона, которое представлено не только микропорами, но и большим количеством макропор. Такое своеобразие пористой структуры обуславливает довольно высокую морозостойкость ячеистого бетона.

Третьей особенностью является легкость механическойобработки ячеистого бетона, что позволяет легко фрезеровать поверхность изделий, выбирать пазы, делать всевозможные аналогичные операции.

Возможность такой механической обработки изделий из ячеистого бетона позволяет довести эти изделия до большой точности в размерах, что весьма важно при монтаже или укрупнительной сборке конструкций из отдельных простых элементов. Достижение большой точности позволяет вести на клеюкладку из мелких блоков, а не на растворе, что позволяет существенно увеличить воздухонепроницаемость стен и экономить тепло в зданиях.

Технология ячеистого бетона (газобетона)

Технология ячеистого бетона состоит из процессов подготовки исходного сырья, приготовления газобетонной смеси, формования и твердения

Подготовка исходного сырьясводится, в основном, к измельчению кремнеземистого материала, поскольку цемент и известь, а также гипс поступают на завод в тонкодисперсном состоянии. На заводе производят помол гипсового камня и известняка в случае их применения при изготовлении ячеистого бетона в качестве вяжущего. Совместный помол цемента, извести и части песка, или цемента, известняка и песка позволяет получить более однородную смесь из вяжущего и кремнеземистого компонента и активизировать вяжущее вещество.

Комовую известь подвергают дроблению на молотковой дробилке. Сырье шнеком и элеватором подается к приемному бункеру, где происходит ее совместный помол с песком или другими материалами. Из мельницы размолотое сырье шнеком и элеватором подается в расходный бункер дозировочного отделения

В качестве газообразователей применяют алюминиевую пудру ПАП-1 И ПАП-2 (пудра алюминиевая пигментная). Перед применением алюминиевая пудра обрабатывается ПАВ для снятия парафиновой пленки.

Приготовление газобетонной смеси осуществляется в газобетономешалках, например СМС – 40Б или в гидродинамическом смесителе (ГДС). После тщательного перемешивания (5 – 6 минут) смеси с водой в мешалку подают водноалюминиевую суспензию, приготовленную из алюминиевой пасты.

Перемешивание смеси, после подачи водноалюминиевой суспензии, продолжают 1- 2 минуты, а затем выливают из мешалки в формы.

Если газобетономешалка установлена стационарно, то к ней подаются формы для заливки смеси, если она передвижная, то формы устанавливаются на постах заливки, куда газобетономешалка движется и через гибкий рукав выливает смесь в формы.

При приготовлении газобетонной смеси необходимыми условиями, обеспечивающими ее качество, а следовательно, и качество готового газобетона, являются заданная текучесть, температура и щелочность смеси.

Процесс подготовки форм включает в себя очистку форм от налипшего старого бетона, смазку внутренних поверхностей формы, уплотнение соединений формы, укладку арматурных каркасов для армированных изделий, а для отделки наружной поверхности панелей – укладку отделочного слоя.

В связи с переходом на вертикальную разрезку ячеистобетонного сырца, формы могут быть открывающими только с одной стороны, являющейся к тому же и поддоном вертикальному массиву.

Внутренную поверхность формы покрывают смазывающими материалами, например: петролатумно-соляровая смазка.

Формование осуществляется заливкой смеси в горизонтальные или вертикальные формы, в которых происходит вспучивание растворной смеси.

Для нормального процесса газообразования необходимы два условия – высокая щелочность среды и достаточная температура смеси. Главными условиями получения качественной газобетонной смеси являются: согласованность двух процессов - газообразования и нарастания пластической прочности газобетонной смеси.

Самой распространенной технологией производства ячеистого бетона является резательная технология.

Пластическая прочность перед резкой массива на изделия:

1. Горизонтальная резка массива 0,03 - 0,035 МПа

2. Вертикальная резка массива 0,04 - 0,05 МПа

Оптимальные технологические параметры текучести и температуры ячеистобетонной смеси, определяются методом математического планирования экспериментов.

Исходя из заданной текучести, можно определить необходимую температуру и оптимальное водотвердое отношение.

Разработанные технологические параметры должны обеспечить оптимальное сочетание процессов газовыделения с набором пластической прочности, чтобы придать ячеистобетонной смеси оптимальную структуру пор и межпоровой перегородки и минимальную осадку ячеистобетонной массы и заданную плотность бетона.

Время резки массива на изделия, в течение 3-х часов.

Пенобетон

Впервые способ получения пористого бетона путем смешивания растворов вяжущих веществ с пеной предложил датский инженер Байер в 1911 г. Но практическое изготовление пенобетона этим способом началось в 1923-1925 гг. сначала в Дании, затем в Германии и других странах. С тех пор были заявлены многочисленные изобретения и выдано большое число патентов на получение бетона из разных видов минерального сырья и с различными пенообразователями. Отдельные разновидности пенобетона известны за границей под названием «целленбетон», «изобетон», «бетосел» и др.

После Великой Отечественной войны возникает производство пеносиликатных изделий (Москва, Харьков), а в 1953 г. осваивается изготовление крупных строительных деталей из автоклавного пенобетона и пеносиликата на Урале (Березники).

Технология ячеистого бетона (пенобетона)

Пенобетонная смесь представляет собой смесь, состоящую из растворной смеси и пены.

Существуют два способа получения пенобетонной смеси:

1. Введением в растворную смесь готовой пены.

2. Введение в эту растворную смесь пенообразователя

Пенобетонная смесь приготавливается в пенобетономешалках, которая состоит из емкости для приготовления пены из водного раствора и емкости для приготовления растворной смеси. В первую емкость заливают водный раствор пенообразователя. Время приготовления пены 5 - 7 минут. Во второй - готовится растворная смесь из вяжущего, кремнеземистого компонента, воды и добавок. В качестве пенообразователей применяют клееканифольный, смолосапониновый, алюмосульфо-нафтеновый и синтетические пенообразователи. Стабилизаторами пены служат добавки животного клея, жидкого стекла или сернокислого железа.

Приготовленная пена поступает в емкость с растворной смесью и перемешивается до равномерного распределения во всем объеме растворной смеси.

По второму способу приготовление пенобетонной смеси осуществляется в скоростной мешалке, куда загружают воду, вяжущее, кремнеземистый компонент и пенообразующий раствор или сам пенообразователь. Приготовление осуществляется в одном смесителе.

При формовании пенобетонная смесь поступает в формы из кюбеля. Для снижения удара струи смесь заливают в форму с небольшой высоты. Для обеспечения требуемойтолщины защитного слоя бетона (не менее 25 мм) арматурные каркасы размещают в форме на подкладках фиксаторах.

Отформованные изделия из пенобетонной смеси перед тепловлажностной обработкой выдерживают в помещении при температуре окружающей среды 18-20 С не менее 8 часов, при этом поверхность изделий необходимо защищать от интенсивного испарения. Пористая структура пенобетона полностью формируется в очень короткий промежуток времени в условиях механического перемешивания под избыточным давлением. Поэтому температура окружающей среды, точность дозировки компонентов, в том числе строгое выдерживание водотвердого отношения, постоянство свойств вяжущего и кремнеземистых компонентов не оказывает такое большое влияния на свойства материала, как для газобетонов. Основной показатель ячеистого бетона – средняя плотность, легко корректируется непосредственно в ходе технологического процесса. Это очень важно при изготовлении таких бетонов на малых предприятиях или строительных площадках.