Цель и задачи курса.

Являясь одной из важнейших научных основ изучения специальных дисциплин механических специальностей, курс «Теория механизмов и машин» позволяет студентам изучить и освоить общие методы исследования (анализа) и проектирования (синтеза) механизмов машин, понять принципы преобразования движения с помощью механизмов, ознакомить студентов с системным подходом к проектированию машин и механизмов, нахождению оптимальных параметров механизмов по известным (заданным) условиям работы.

Теория механизмов и машин - научная дисциплина (или раздел науки), которая изучает строение (структуру), кинематику и динамику механизмов в связи с их анализом и синтезом (И.И.Артоболевский).

Цель ТММ - анализ и синтез типовых механизмов и их систем.

Задачи ТММ: разработка общих методов исследования структуры, геометрии, кинематики и динамики типовых механизмов и их систем.

Типовыми механизмами будем называть простые механизмы, имеющие при различном функциональном назначении широкое применение в машинах, для которых разработаны типовые методы и алгоритмы синтеза и анализа.

Рассмотрим в качестве примера кривошипно-ползунный механизм. Этот механизм широко применяется в различных машинах: двигателях внутреннего сгорания, поршневых компрессорах и насосах, станках, ковочных машинах и прессах. В каждом варианте функционального назначения при проектировании необходимо учитывать специфические требования к механизму. Однако математические зависимости, описывающие структуру, геометрию, кинематику и динамику механизма при всех различных применениях будут практически одинаковыми. Главное или основное отличие ТММ от учебных дисциплин изучающих методы проектирования специальных машин в том, что ТММ основное внимание уделяет изучению методов синтеза и анализа, общих для данного вида механизма, независящих от его конкретного функционального назначения. Специальные дисциплины изучают проектирование только механизмов данного конкретного назначения, уделяя основное внимание специфическим требованиям. При этом широко используются и общие методы синтеза и анализ, которые изучаются в курсе ТММ.

Основные разделы курса ТММ

- структура механизмов и машин;

- геометрия механизмов и их элементов;

- кинематика механизмов;

- динамика машин и механизмов.

Связь курса ТММ с общеобразовательными, общеинженерными и специальными дисциплинами.

Лекционный курс ТММ базируется на знаниях полученных студентом на младших курсах при изучении физики, высшей и прикладной математики, теоретической механики, инженерной графики и вычислительной техники. Знания, навыки и умение приобретенные студентом при изучении ТММ служат базой для курсов детали машин, подъемно-транспортные машины, системы автоматизированного проектирования, проектирование специальных машин и основы научных исследований.

Краткая историческая справка

Как наука теория механизмов и машин начала формироваться в конце XVIII – начале XIX вв. под названием «Прикладная механика». Ее развитие неразрывно связано с развитием машинного способа производства. В это время растущая промышленность и машиностроение, особенно в странах Западной Европы – Англии, Франции, Германии, потребовали теоретического решения ряда совершенно новых задач. Сначала разрабатывались методы структурного, кинематического и динамического анализов механизмов.

Однако машины существовали задолго до этой даты. Поэтому в истории развития ТММ можно условно выделить четыре периода:

1-й период до начала XIX века - период эмпирического машиностроения в течение которого изобретается большое количество простых машин и механизмов: подъемники, мельницы, камнедробилки, ткацкие и токарные станки, паровые машины (Леонардо да Винчи, Вейст, Ползунов, Уатт). Одновременно закладываются и основы теории: теорема о изменении кинетической энергии и механической работы, “золотое правило механики”, законы трения, понятие о передаточном отношении, основы геометрической теории циклоидального и эвольвентного зацепления (Карно, Кулон, Амонтон, Кадано Дж., Ремер, Эйлер).

2-й период от начала до середины XIX века - период начала развития ТММ. В это время разрабатываются такие разделы как кинематическая геометрия механизмов (Савари, Шаль, Оливье), кинетостатика (Кариолис), расчет маховика (Понселе), классификация механизмов по функции преобразования движения (Монж, Лану) и другие разделы. Пишутся первые научные монографии по механике машин (Виллис, Бориньи), читаются первые курсы лекций по ТММ и издаются первые учебники (Бетанкур, Чижов, Вейсбах).

3-й период от второй половины XIX века до начала XX века - период фундаментального развития ТММ. За этот период разработаны: основы структурной теории (Чебышев, Грюблер, Сомов, Малышев), основы теории регулирования машин (Вышнеградский), основы теории гидродинамической смазки (Грюблер), основы аналитической теории зацепления (Оливье, Гохман), основы графоаналитической динамики (Виттенбауэр, Мерцалов), структурная классификация и структурный анализ (Ассур), метод планов скоростей и ускорений (Мор, Манке), правило проворачиваемости механизма (Грасгоф) и многие другие разделы ТММ.

Знаменитый русский ученый, математик и механик, академик П.Л. Чебышев (1821 – 1894) опубликовал ряд работ по структуре и синтезу рычажных механизмов. Используя разработанные им методы, он изобрел и спроектировал свыше 40 новых механизмов, осуществляющих заданные траектории движения, останов звеньев при движении других и т.д. Его по праву считают основателем русской школы теории механизмов и машин, а структурная формула плоских рычажных механизмов называется формулой Чебышева.

Один из основоположников теории автоматического регулирования профессор Петербургского технологического института И.А. Вышнеградский (1831 – 1895) создал научную школу конструирования машин.

Немецкий ученый Ф. Грасгоф (1826 – 1893) математически сформулировал условия проворачиваемости звена плоского рычажного механизма, которое необходимо соблюдать при его синтезе. Английские математики Д. Сильвестр (1814 – 1897) и С. Робертс (1827 – 1913) разработали теорию рычажных механизмов для преобразования кривых (пантографов).

Французский геометр Т. Оливье (1793 – 1858) обосновал метод синтеза сопряженных поверхностей в плоских и пространственных зацеплениях с помощью производящей поверхности. Английский ученый Р. Виллис (1800 – 1875) доказал основную теорему плоского зубчатого зацепления и предложил аналитический метод исследования планетарных зубчатых механизмов. Немецкий инженер-машиновед Ф. Рело (1829 – 1905) разработал графический метод синтеза сопряженных профилей, известный в настоящее время как «метод нормалей». Рело также является автором работ по структуре (строению) и кинематике механизмов. Русский ученый Х.И. Гохман (1851 – 1916) одним из первых опубликовал работу по аналитической теории зацепления.

Значительный вклад в развитие динамики машин внес «отец русской авиации» Н.Е. Жуковский (1847 – 1921) – основоположник современной аэродинамики и автор целого ряда работ по прикладной механике и теории регулирования хода машин.

Русский ученый Л.В. Ассур (1878 – 1920) открыл общую закономерность в структуре многозвенных плоских механизмов, и сейчас применяемую при их анализе и синтезе, разработал метод «особых точек» для кинематического анализа сложных рычажных механизмов. А.П. Малышев (1879 – 1962) предложил теорию структурного анализа и синтеза применительно к сложным плоским и пространственным механизмам.

4-й период от начала XX века до настоящего времени - период интенсивного развития всех направлений ТММ как в России, так и за рубежом. Среди русских ученых необходимо отметить обобщающие работы Левитского Н.И., Фролова К.В.; в области структуры механизмов - работы Малышева, Решетова Л.Н., Озола О.Г.; по кинематике механизмов - работы Колчина Н.И., Смирнова Л.П., Зиновьева В.А.; по геометрии зубчатых передач - работы Литвина Ф.Л., Кетова Х.Ф., Гавриленко В.А., Новикова М.Л.; по динамике машин и механизмов - Горячкин В.П., Кожевников С.Н., Коловский М.З. и др. Данное перечисление не охватывает и малой доли работ выдающихся ученых, внесших существенный вклад в развитие ТММ в этот период. Из зарубежных ученых необходимо отметить работы Альта Х., Бегельзака Г., Бейера Р., Крауса Р., Кросли Ф. и многих других.

Существенный вклад в становление механики машин как цельной теории машиностроения внес академик И.И. Артоболевский (1905 – 1977) – организатор советской школы теории механизмов и машин, автор многочисленных трудов по структуре, кинематике и синтезу механизмов, динамике машин и теории машин-автоматов, а также учебников, получивших всеобщее признание.

В 30-е и последующие годы XX в. большой вклад в теорию механизмов и машин внесли исследования Н.Г. Бруевича – одного из создателей теории точности механизмов, Г.Г. Баранова (1899 – 1968) – автора трудов по кинематике пространственных механизмов, С.Н. Кожевникова, разработавшего общие методы динамического анализа механизмов с упругими звеньями и механизмов тяжело нагруженных машин, и многих других.

Методы проектирования.

1) Прямые аналитические методы синтеза (разработаны для ряда простых типовых механизмов);

2) Эвристические методы проектирования - решение задач проектирования на уровне изобретений (например, алгоритм решения изобретательских задач);

3) Синтез методами анализа - перебор возможных решений по определенной стратегии (на пример, с помощью генератора случайных чисел – метод Монте-Карло) с проведением сравнительного анализа по совокупности качественных и эксплуатационных показателей (часто используются методы оптимизации - минимизация сформулированной разработчиком целевой функции, определяющей совокупность качественных характеристик изделия);

4) Системы автоматизированного проектирования или САПР - компьютерная программная среда моделирует объект проектирования и определяет его качественные показатели, после принятия решения - выбора проектировщиком параметров объекта, система в автоматизированном режиме выдает проектную документацию.

Рис.1.1

E f, A f - параметры, характеризующие функции F системы;

E n A n - параметры, не относящиеся к функциям прибора (условия работы, внешние и дополнительные воздействия);

Z - системный оператор;

M - элементы системы;

R - отношения между элементами системы.

Окружающая среда U - совокупность внешних объектов, взаимодействующих с системой.

Функция F - свойство системы, используемое для преобразования входных величин E f, при внешних и дополнительных воздействиях A n и условиях работы E n, в выходные величины A f. Функция является объективно измеряемое свойство, которое может быть охарактеризовано параметрами системы. Количество реализуемых системой функций соответствует количеству используемых системой физических свойств. Если система выполняет несколько функций, то различают общую и частные функции. Общая функция охватывает множество всех входных и выходных величин, которое характеризует рассматриваемую систему как одно целое. Частные функции делятся на: главные и вспомогательные - по их значению в выполнении задачи; основные и элементарные - по типу изменения изменений функций в процессе их выполнения.

Структура S - совокупность элементов М и отношений R между ними внутри системы S=(M,R). Элемент системы при проектировании рассматривается, как одно целое, хотя он может иметь различную степень сложности. Если при рассмотрении элемента, не принимается во внимание его форма и внутреннее строение, а рассматривается только выполняемая им функция, то такой элемент называется функциональным.

Для механической системы элементами могут быть: деталь, звено, группа, узел, простой или типовой механизм.

Деталь - элемент конструкции не имеющий в своем составе внутренних связей (состоящий из одного твердого тела).

Звено - твердое тело или система жестко связанных твердых тел (может состоять из одной или нескольких деталей) входящая в состав механизма.

Группа - кинематическая цепь, состоящая из подвижных звеньев, связанных между собой кинематическими парами (отношениями), и удовлетворяющая некоторым заданным условиям.

Узел - несколько деталей связанных между собой функционально, конструктивно или каким-либо другим образом. С точки зрения системы узлы, группы, простые или типовые механизмы рассматриваются как подсистемы. Самым низким уровнем разбиения системы при конструировании является уровень деталей; при проектировании - уровень звеньев. Элементы из системы можно выделить только после определения взаимосвязей между ними, которые описываются отношениями. Для механических систем интерес представляют отношения определяющие структуру системы и ее функции, т.е. расположения и связи.

Расположения - такие отношения между элементами, которые описывают их геометрические относительные положения.

Связи - отношения между элементами, предназначенные для передачи материала, энергии или информации между элементами. Связи могут осуществляться с помощью различных физических средств: механических соединений, жидкостей, электромагнитных или других полей, упругих элементов. Механические соединения могут быть подвижными (кинематические пары) и неподвижными. Неподвижные соединения делятся на разъемные (винтовые, штифтовые) и неразъемные (сварные, клеевые).

Машины и их классификация.

По мере развития машин содержание термина "машина" изменялось. Для современных машин дадим следующее определение: машина есть устройство, создаваемое человеком для преобразования энергии, материалов и информации с целью облегчения физического и умственного труда, увеличения его производительности и частичной или полной замены человека в его трудовых и физиологических функциях.

Условно все машины можно разделить на технологические, транспортные, энергетические, информационные. С помощью технологических машин (например, металлообрабатывающие станки, землеройные машины и т.д.) происходит изменение форм, размеров, свойств, состояния исходных материалов и заготовок, подвергшихся воздействию рабочего (исполнительного) органа машины. С помощью транспортных машин происходит перемещение грузов по заданной траектории с требуемыми скоростью или ускорением. В энергетических машинах происходит преобразование энергии (например, электрической в механическую – в станках с электроприводом, тепловой в механическую – в тракторах и автомобилях с двигателями внутреннего сгорания и т.д.). В информационных машинах происходит преобразование вводимой информации для контроля, регулирования режима работы машины и управления движением.

Машина в общем виде состоит из основных частей: машина-двигатель, передаточный механизм, исполнительное устройство (механизм) и система управления. Такую машину называют механическим приводом. Машина-двигатель преобразует какой-либо вид энергии в механическую (электродвигатель, двигатель внутреннего сгорания, гидромотор и т.д.). Передаточный механизм преобразует движение (например, кулачковый, зубчатый, рычажный механизмы). Исполнительный механизм непосредственно обеспечивает выполнение технологического процесса, для которого предназначен механический привод.

В некоторых машинах передаточный механизм отсутствует (например, вентилятор, состоящий из электродвигателя с насаженной на вал крыльчаткой).

Энергетические машины - преобразующие энергию одного вида в энергию другого вида. Эти машины бывают двух разновидностей:

Двигатели (рис.1.2), которые преобразуют любой вид энергии в механическую (например, электродвигатели преобразуют электрическую энергию, двигатели внутреннего сгорания преобразуют энергию расширения газов при сгорании в цилиндре).

Рис.1.2

Генераторы (рис.1.3), которые преобразуют механическую энергию в энергию другого вида (например, электрогенератор преобразует механическую энергию паровой или гидравлической турбины в электрическую).

Рис.1.3

Рабочие машины - машины использующие механическую энергию для совершения работы по перемещению и преобразованию материалов. Эти машины тоже имеют две разновидности:

Транспортные машины (рис.1.4), которые используют механическую энергию для изменения положения объекта (его координат).

Рис.1.4

Технологические машины (рис.1.5), использующие механическую энергию для преобразования формы, свойств, размеров и состояния объекта.

Рис.1.5

Информационные машины - машины, предназначенные для обработки и преобразования информации. Они подразделяются на:

Математические машины (рис.1.6), преобразующие входную информацию в математическую модель исследуемого объекта.

Рис.1.6

Контрольно-управляющие машины (рис.1.7), преобразующие входную информацию (программу) в сигналы управления рабочей или энергетической машиной.

Рис.1.7

Кибернетические машины (рис.1.8) - машины управляющие рабочими или энергетическими машинами, которые способны изменять программу своих действий в зависимости от состояния окружающей среды (т.е. машины обладающие элементами искусственного интеллекта).

Рис.1.8

Модели машин

Модель (от лат. modulus - мера, образец) - устройство или образ (мысленный или условный: схема, чертеж, система уравнений и т.п.) какого-либо объекта или явления (оригинала данной модели), адекватно отражающей его исследуемые свойства и используемый в качестве заместителя объекта в научных или иных целях (рис.1.11).

Рис.1.11

Виды моделей

1.По форме представления:

- физические;

- математические:

-- аналоговые;

-- цифровые.

2. По назначению:

- функциональные;

- структурные;

- геометрические;

- кинематические;

- динамические.

3. По методу исследования:

- графические;

- численные;

- графо-аналитические;

- энергетические;

- кинетостатические;

- экспериментальные.

Классификация механизмов.

Механизмы классифицируются по следующим признакам:

1. По области применения и функциональному назначению:

- механизмы летательных аппаратов;

- механизмы станков;

- механизмы кузнечных машин и прессов;

- механизмы двигателей внутреннего сгорания;

- механизмы промышленных роботов (манипуляторы);

-механизмы компрессоров;

- механизмы насосов и т.д.

2. по виду передаточной функции на механизмы:

- с постоянной передаточной функцией;

- с переменной передаточной функцией:

-- с нерегулируемой (синусные, тангенсные);

-- с регулируемой:

--- со ступенчатым регулированием (коробки передач);

--- с бесступенчатым регулированием (вариаторы).

3. по виду преобразования движения на механизмы преобразующие:

- вращательное во вращательное:

-- редукторы  ;

;

-- мультипликаторы  ;

;

-- муфты  ;

;

- вращательное в поступательное;

- поступательное во вращательное;

- поступательное в поступательное.

4. по движению и расположению звеньев в пространстве:

- пространственные;

- плоские;

- сферические.

Все механизмы являются пространственными механизмами, часть механизмов, звенья которых совершают движение в плоскостях параллельных одной плоскости, являются одновременно и плоскими, другая часть механизмов, звенья которых движутся по сферическим поверхностям экивидистантным какой-либо одной сфере, являются одновременно и сферическими.

Рис.1.12

5. по изменяемости структуры механизма на механизмы:

- с неизменяемой структурой;

- с изменяемой структурой.

В процессе работы кривошипно-ползунного механизма насоса его структурная схема все время остается неизменной. В механизмах манипуляторов в процессе работы структурная схема механизма может изменяться (рис.1.13). Так если промышленный робот выполняет сборочные операции, например, вставляет цилиндрическую деталь в отверстие, то при транспортировке детали его манипулятор является механизмом с открытой или разомкнутой кинематической цепью. В тот момент когда деталь вставлена в отверстие, кинематическая цепь замыкается, структура механизма изменяется, подвижность уменьшается на число связей во вновь образованной кинематической паре деталь-стойка.

Рис.1.13

Структура манипулятора изменяется и тогда, когда в одной или нескольких кинематических парах включается тормоз. Тогда подвижное соединение двух звеньев заменяется неподвижным, два звена преобразуются в одно.

6. по числу подвижностей механизма:

- с одной подвижностью W =1;

- с несколькими подвижностями W >1:

-- суммирующие (интегральные);

-- разделяющие (дифференциальные).

7. по виду кинематических пар (КП):

- с низшими КП (все КП механизма низшие);

- с высшими КП (хотя бы одна КП высшая);

- шарнирные (все КП механизма вращательные - шарниры).

8. по способу передачи и преобразования потока энергии:

- фрикционные (сцепления);

- зацеплением;

- волновые (создание волновой деформации);

- импульсные.

9. по форме, конструктивному исполнению и движению звеньев:

- рычажные (рис.1.14);

- зубчатые (рис.1.15);

- кулачковые (рис. 1.16);

- планетарные (рис. 1.17);

- манипуляторы (рис.1.11-1.12).

Рис.1.14 Рис.1.15

Рис.1.16 Рис.1.17

Рычажные механизмы.

Рычажными механизмами называют механизмы, в которые входят жесткие звенья, соединенные между собой вращательными и поступательными кинематическими парами. Простейшим рычажным механизмом является двухзвенный механизм, состоящий из неподвижного звена-стойки 2 (рис.1.18) и подвижного рычага 1, имеющего возможность вращаться вокруг неподвижной оси (обычно это начальный механизм).

Рис.1.18. Двухзвенный рычажный механизм

К двухзвенным рычажным механизмам относятся механизмы многих ротационных машин: электромоторов, лопастных турбин и вентиляторов. Механизмы всех этих машин состоят из стойки и вращающегося в неподвижных подшипниках звена (ротора).

Более сложными рычажными механизмами являются механизмы, состоящие из четырех звеньев, так называемые четырехзвенные механизмы.

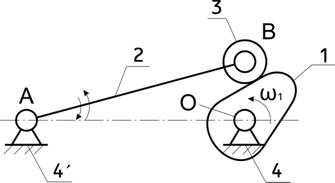

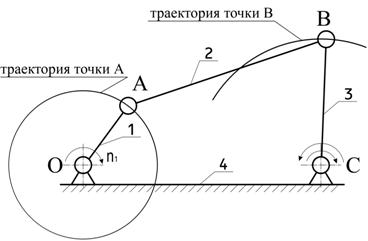

На рис.1.19 показан механизм шарнирного четырехзвенника, состоящего из трех подвижных звеньев 1, 2, 3 и одного неподвижного звена 4. Звено 1, соединенное со стойкой, может совершать полный оборот и носит название кривошипа. Такой шарнирный четырехзвенник, имеющий в своем составе один кривошип и одно коромысло называется кривошипно-коромысловым механизмом, где вращательное движение кривошипа посредством шатуна преобразуется в качательное движение коромысла. Если кривошип и шатун вытянуты в одну линию, то коромысло займет крайнее правое положение, а при наложении друг на друга – левое.

Рис. 1.19. Механизм шарнирного четырехзвенника

Примером такого механизма является механизм представленный на рис.1.20,где звено 1 – кривошип (входное звено), звено 2– шатун, звено 3 – коромысло. Точка M, двигаясь по кривой M1-M1’ описывает траекторию  . Одни траектории могут быть воспроизведены рычажными механизмами теоретически точно, другие – приближенно, с достаточной для практики степенью точности.

. Одни траектории могут быть воспроизведены рычажными механизмами теоретически точно, другие – приближенно, с достаточной для практики степенью точности.

Рассматриваемый механизм, называемый симметричным механизмом Чебышева, часто применяют в качестве кругового направляющего механизма, у которого АВ = ВС = ВМ = 1. При указанных соотношениях точка М шатуна АВ описывает траекторию, симметричную относительно оси n - п. Угол наклона оси симметрии к линии центров СО определяется:  . Часть траектории точки М является дугой окружности радиуса О 1 М, что может быть использовано в механизмах с остановкой выходного звена.

. Часть траектории точки М является дугой окружности радиуса О 1 М, что может быть использовано в механизмах с остановкой выходного звена.

Рис. 1.20. Кривошипно-коромысловый механизм

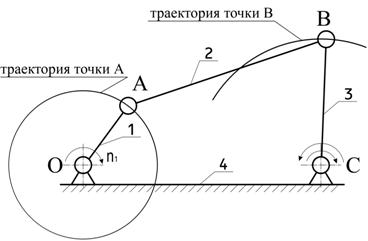

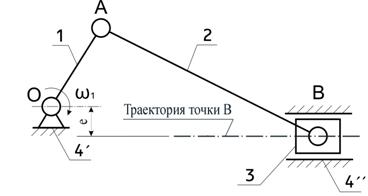

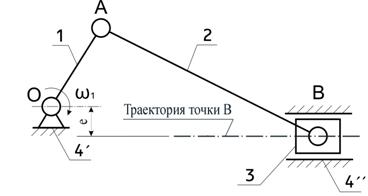

Другим примером четырехзвенника является широко распространенный в технике кривошипно-ползунный механизм (рис. 1.21).

Рис. 1.21. Кривошипно-ползунный механизм

В этом механизме вместо коромысла устанавливается ползун, движущийся в неподвижной направляющей. Этот кривошипно-шатунный механизм применяют в поршневых двигателях, насосах, компрессорах и т.д. Если эксцентриситет е равен нулю, то получим центральный кривошипно-ползунный механизм или аксиальный. При е не равном нулю кривошипно-ползунный механизм называется нецентральным или дезаксиальным. Здесь вращение кривошипа ОА через шатун АВ преобразуется в возвратно-поступательное движение ползуна. Естественно крайние положения ползуна, будут при расположении кривошипа и шатуна в одну линию.

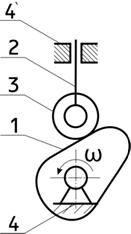

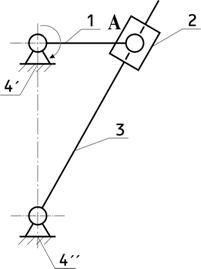

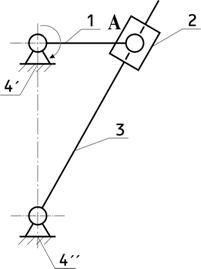

Если в рассмотренном механизме заменить неподвижную направляющую на подвижную, которая называется кулисой, то получим четырехзвенный кулисный механизм с кулисным камнем. Примером такого механизма может служить кулисный механизм строгального станка (рис.1.22). Кривошип 1, вращаясь вокруг оси, через кулисный камень 2 заставляет кулису 3 совершать качательное движение. При этом кулисный камень относительно кулисы движется возвратно-поступательно. Такая схема используется в механизмах гидронасосов ротационного типа с вращающимися лопастями, а также в различных гидро- или пневмоприводах механизма с входным поршнемна шатуне, скользящем в качающемся (или вращающемся) цилиндре.

Рис. 1.22. Четырехзвенный кулисный механизм

Крайние положения кулисы будут при перпендикулярном расположении к ней кривошипа. Построить такие положения просто: изображается окружность радиусом равным длине кривошипа (траектория движения точки А), и проводятся касательные из оси вращения кулисы.

Таким образом, звенья могут совершать поступательное, вращательное или сложное движения.

Кулачковые механизмы.

Широкое распространение в технике получили кулачковые механизмы. Кулачковые механизмыпредназначены для преобразования вращательного движения ведущего звена (кулачка) в заведомо заданный закон возвратно-поступательного движения ведомого звена (толкателя). Широко применяются кулачковые механизмы в швейных машинах, двигателях внутреннего сгорания, автоматах и позволяют получить заведомо заданный закон движения толкателя, а также обеспечить временные остановы ведомого звена при непрерывном движении ведущего.

Простейший кулачковый механизм – трехзвенный, состоящий из кулачка, толкателя и стойки. Входным звеном чаще всего бывает кулачок. Кулачковые механизмы бывают как плоскими, так и пространственными.

Плоские кулачковые механизмы для удобства рассмотрения разобьем на механизмы в зависимости от движения выходного звена на два вида:

1.Кулачковый механизм с поступательно движущимся толкателем (ползуном).

2. Кулачковый механизм с поворачивающимся толкателем (коромыслом).

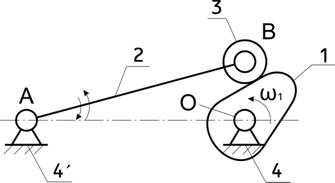

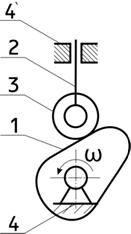

Пример первого кулачкового механизма показан на рис.1.23. Кулачок 1, вращаясь с заданной угловой скоростью, действует на ролик 3 и заставляет толкатель 2 в виде ползуна двигаться в направляющих возвратно-поступательно.

На рис.1.24 приведена схема кулачкового механизма с поворачивающимся толкателем (коромыслом). Кулачок 1, вращаясь с заданной угловой скоростью  , действует на толкатель 2 и заставляет последний вращаться вокруг оси вращения А.

, действует на толкатель 2 и заставляет последний вращаться вокруг оси вращения А.

Рис.1.23. Механизм с поступательно-движущимся толкателем

Рис.1.24. Кулачковый механизм с поворачивающимся толкателем

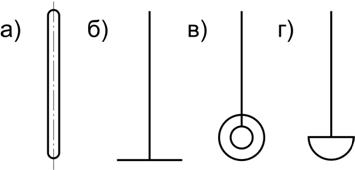

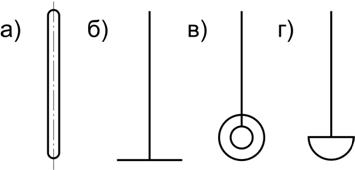

Кулачковые механизмы имеют разновидности в зависимости от геометрических форм элемента выходного (ведомого) звена и взаимного расположения толкателя и кулачка. Например, кулачковый механизм, показанный на рис.1.23 может иметь разные виды ведомых звеньев (рис.1.25).

Рис.1.25. Виды ведомых звеньев, применяемые для кулачковых механизмов

с поступательно движущимся выходным звеном: а) толкатель с острием;

б) с плоскостью; в) толкатель с роликом; г) толкатель со сферическим наконечником.

Кулачковые механизмы с поступательно движущимся ведомым звеном можно разделить на:

кулачковые механизмы с центральным толкателем, у которых направление движения толкателя совпадает с осью вращения кулачка (рис.1.26);

кулачковые механизмы со смещенным толкателем (дезаксиальные), если ось толкателя отстоит на расстояние е – дезаксиал от оси вращениякулачка (рис.1.27).

Рис.1.26. Кулачковый механизм с центральным толкателем

Рис.1.27. Кулачковый механизм со смещенным толкателем

При работе кулачковых механизмов необходимо, чтобы было постоянное соприкосновение ведущего и ведомого звеньев. Это может быть обеспечено либо силовым замыканием, чаще всего с помощью пружин (рис.1.28), либо геометрически, если выполнить профиль кулачка 1 в форме паза, боковые поверхности которого воздействуют на ролик 3 толкателя 2.

Рис.1.28. Кулачковый механизм с силовым замыканием

Рис.1.29. Кулачковый механизм с геометрическим замыканием

Пазовый кулачок обеспечивает геометрическое замыкание высшей пары кулачкового механизма (рис.1.29).

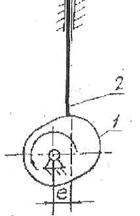

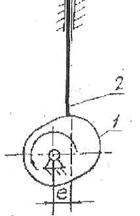

Все рассмотренные выше кулачковые механизмы плоские. Часто встречаются пространственные кулачковые механизмы, которые весьма разнообразны по конструктивному оформлению. Наиболее распространенными пространственными кулачковыми механизмами являются механизмы барабанного типа (рис.1.30). Цилиндрический кулачок 1 с профильным пазом, обеспечивающим кинематическое замыкание высшей пары, вращается с постоянной угловой скоростью и через ролик 3 сообщает качательное движение толкателю 2, закон изменения которого зависит от очертания паза.

Рис.1.30. Пространственный кулачковый механизм барабанного типа

Недостатки кулачковых механизмов: высокие удельные давления, повышенный износ звеньев механизма, необходимость обеспечения замыкания звеньев, что приводит к дополнительным нагрузкам на звенья и к усложнению конструкции.

Передачи вращения.

Передачи вращения имеют широкое распространение в машиностроении по следующим причинам:

1) энергию целесообразно передавать при больших частотах вращения;

2) требуемые скорости движения рабочих органов машин, как правило, не совпадают с оптимальными скоростями двигателя; обычно ниже, а создание тихоходных двигателей вызывает увеличение габаритов и стоимости;

3) скорость исполнительного органа в процессе работы машины-орудия необходимо изменять (например, у автомобиля, грузоподъемного крана, токарного станка), а скорость машины-двигателя чаще постоянна (например, у электродвигателей);

4) нередко от одного двигателя необходимо приводить в движение несколько механизмов с различными скоростями;

5) в отдельные периоды работы исполнительному органу машины требуется передать вращающие моменты, превышающие моменты на валу машины-двигателя, а это возможно выполнить за счет уменьшения угловой скорости вала машины-орудия;

6) двигатели обычно выполняют для равномерного вращательного движения, а в машинах часто оказывается необходимым поступательное движение с определенным законом;

7) двигатели не всегда могут быть непосредственно соединены с исполнительными механизмами из-за габаритов машины, условий техники безопасности и удобства обслуживания.

Как правило, угловые скорости валов большинства используемых в настоящее время в технике двигателей (поршневых двигателей внутреннего сгорания, газотурбинных, электрических, гидравлических и пневматических двигателей) значительно превышают угловые скорости валов исполнительных или рабочих органов машин, порой на 2-3 порядка. Поэтому доставка (передача) энергии двигателя с помощью передачи любого типа, в том числе и механической, происходит, как правило, совместно с одновременным преобразованием моментов и угловых скоростей (в сторону повышения первых и понижения последних).

При этом необходимо отметить, что конструктивное обеспечение функции транспортного характера – чисто передачи энергии иной раз вступает в логическое противоречие с направлением задачи конечного преобразования силовых и скоростных параметров этой энергии. Например, в трансмиссиях многих транспортных машин (особенно высокой проходимости) входной редуктор сначала повышает частоту вращения, понижение ее до требуемых пределов производят бортовые или колесные редукторы.

Этот прием позволяет снизить габаритно-весовые показатели промежуточных элементов трансмиссии (коробок перемены передач, карданных валов) – размеры валов и шестерен пропорциональны величине передаваемого крутящего момента в степени 1/3.

Аналогичный принцип используется при передаче электроэнергии – повышение напряжения перед ЛЭП позволяет значительно снизить тепловые потери, определяемые в основном силой тока в проводах, а заодно уменьшить сечение этих проводов.

Фрикционные передачи.

Во фрикционных передачах передача вращательного движения между звеньями (катками – роликами) осуществляется вследствие трения возникающего между ними. На рис.1.31 показан фрикционная передача с цилиндрическими катками. Передача движения от ведущего катка 1 к ведомому катку 2 осуществляе

;

; ;

; ;

;

. Одни траектории могут быть воспроизведены рычажными механизмами теоретически точно, другие – приближенно, с достаточной для практики степенью точности.

. Одни траектории могут быть воспроизведены рычажными механизмами теоретически точно, другие – приближенно, с достаточной для практики степенью точности. . Часть траектории точки М является дугой окружности радиуса О 1 М, что может быть использовано в механизмах с остановкой выходного звена.

. Часть траектории точки М является дугой окружности радиуса О 1 М, что может быть использовано в механизмах с остановкой выходного звена.

, действует на толкатель 2 и заставляет последний вращаться вокруг оси вращения А.

, действует на толкатель 2 и заставляет последний вращаться вокруг оси вращения А.