Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции...

Биохимия спиртового брожения: Основу технологии получения пива составляет спиртовое брожение, - при котором сахар превращается...

Топ:

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного...

Характеристика АТП и сварочно-жестяницкого участка: Транспорт в настоящее время является одной из важнейших отраслей народного хозяйства...

Когда производится ограждение поезда, остановившегося на перегоне: Во всех случаях немедленно должно быть ограждено место препятствия для движения поездов на смежном пути двухпутного...

Интересное:

Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом...

Национальное богатство страны и его составляющие: для оценки элементов национального богатства используются...

Уполаживание и террасирование склонов: Если глубина оврага более 5 м необходимо устройство берм. Варианты использования оврагов для градостроительных целей...

Дисциплины:

|

из

5.00

|

Заказать работу |

|

|

|

|

СОДЕРЖАНИЕ

ВВЕДЕНИЕ. 3

1. Расчет вида сопряжения. 5

2. Расчёт кинематической погрешности. 7

3. Расчет погрешности мертвого хода. 10

4. Расчёт погрешности упругого мёртвого хода. 12

5. Суммарная кинематическая погрешность по вероятностному методу. 14

6. Суммарная погрешность мертвого хода по вероятностному методу. 15

7. Общая погрешность. Анализ результатов. 16

8. Проверочный силовой расчёт. 17

9. Проверка на контактную прочность. 20

Список литературы.. 22

ВВЕДЕНИЕ

Целью расчёта является назначение степени точности и вида сопряжения на все зубчатые колеса, такие, что бы обеспечить суммарную погрешность менее заданной.

Основные данные ЭМП приведены в таблице 1.

Таблица 1

| Момент нагрузкиМн | 0.5 Н·М |

| Частота вращения выходного вала | 14 об/мин |

| Угловое ускорение вращения выходного вала Ен | 20 рад/с2 |

| Момент инерции нагрузки Jн | 0.15 кг·м2 |

| Температура эксплуатации | -20..+40 °С |

| Род тока | переменный |

| Срок службы не менее | 500 час |

| Критерий расчета | точность |

| Режим работы | кратковременный |

| Метод расчета, процент риска при расчете, точность | вероятностный 4.5% |

| Рабочий угол поворота выходного вала | ±3600 град |

| Точность отработки не хуже | 20' |

| Примечание | нет |

На Рисунке 1 показана кинематическая схема ЭМП с указанными числами зубьев зубчатых колёс и их модулем.

Рисунок 1. Кинематическая схема ЭМП

Расчет вида сопряжения

Выберем вид сопряжения из условия:

| (1.1) |

где jр— расчётное значение бокового зазора;

jnmin — минимальное значение гарантированного бокового зазора для соответствующего вида сопряжения.

Расчётное значение бокового зазора определяется по формуле:

| (1.2) |

где jр— расчётное значение бокового зазора;

|

|

— боковой зазор, компенсирующий изменение рабочей температуры;

— боковой зазор, компенсирующий изменение рабочей температуры;

jс — боковой зазор, необходимый для размещения слоя смазки.

Боковой зазор, компенсирующий изменение рабочей температуры, определяется по формуле:

| (1.3) |

где αω— межосевое расстояние

(αω12=12,75 мм, αω34=33 мм,αω56=66 мм);

αзк=12,4*10-6 с-1и αкор=13,1*10-6 с-1— коэффициенты линейного расширения для выбранных материалов зубчатого колеса (сталь 45) и корпуса (сталь 20);

tзк и tкор— температура нагрева зубчатого колеса и корпуса.

При температуре +40° получим для всех передач отрицательные значения j+40nii(т.к. (tзк(=tкор)-20)>0, а (αзк-αкор)<0) => для t=+40°С зазорные компенсации не нужны.

При температуре -20° получим:

j-20n12=

j-20n34=

j-20n56=

Значение зазора, необходимого для размещения смазки, определяется по формуле (для тихоходных передач):

| (1.4) |

где m— модуль зацепления.

Тогда:

Расчётное значение бокового зазора для всех передач:

jnmin берётся из табл. 112.10, в соответствии с ним назначаем вид сопряжения.

Вывод:

· jnmin12=8 мкм=>назначаем вид сопряжения G

· jnmin34=11 мкм=>назначаем вид сопряжения G

· jnmin56=13 мкм=>назначаем вид сопряжения G

Для всех передач выбран вид сопряжения G.

Тогда предельные отклонения межосевого расстояния:

· fa12=±14 мкм;

· fa34=±20 мкм;

· fa56=±22 мкм;

Проверка: для всех передач максимальное значение кинематической погрешности больше минимального значения.

Как видно из полученных результатов, общая погрешность превышает заданную ТЗ. Большой вклад вносит погрешность упругого мёртвого хода. Её можно уменьшить, увеличив диаметры валов, таким образом увеличив полярный момент инерции сечения.

Проверочный силовой расчёт

1) Определим КПД последней зубчатой передачи:

, (f = 0.06 для закалённой стали)

, (f = 0.06 для закалённой стали)

, (

, (

.

.

где

(d2-делительный диаметр ведомого ЗК, M2-момент на валу из проектного расчёта)

MIV=3680Н*мм, MIII=390Н*мм, MII=42Н*мм,MI=15Н*мм.

Список литературы

|

|

1. Кокорев Ю.А., Жаров В.А., Торгов А.М. Расчет электромеханического привода. Изд-во МГТУ, 1995, 132 с.

2. ГОСТ 21098-82.

3. ГОСТ 24810-2013.

4. ГОСТ 9178-81.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ. 3

1. Расчет вида сопряжения. 5

2. Расчёт кинематической погрешности. 7

3. Расчет погрешности мертвого хода. 10

4. Расчёт погрешности упругого мёртвого хода. 12

5. Суммарная кинематическая погрешность по вероятностному методу. 14

6. Суммарная погрешность мертвого хода по вероятностному методу. 15

7. Общая погрешность. Анализ результатов. 16

8. Проверочный силовой расчёт. 17

9. Проверка на контактную прочность. 20

Список литературы.. 22

ВВЕДЕНИЕ

Целью расчёта является назначение степени точности и вида сопряжения на все зубчатые колеса, такие, что бы обеспечить суммарную погрешность менее заданной.

Основные данные ЭМП приведены в таблице 1.

Таблица 1

| Момент нагрузкиМн | 0.5 Н·М |

| Частота вращения выходного вала | 14 об/мин |

| Угловое ускорение вращения выходного вала Ен | 20 рад/с2 |

| Момент инерции нагрузки Jн | 0.15 кг·м2 |

| Температура эксплуатации | -20..+40 °С |

| Род тока | переменный |

| Срок службы не менее | 500 час |

| Критерий расчета | точность |

| Режим работы | кратковременный |

| Метод расчета, процент риска при расчете, точность | вероятностный 4.5% |

| Рабочий угол поворота выходного вала | ±3600 град |

| Точность отработки не хуже | 20' |

| Примечание | нет |

На Рисунке 1 показана кинематическая схема ЭМП с указанными числами зубьев зубчатых колёс и их модулем.

Рисунок 1. Кинематическая схема ЭМП

Расчет вида сопряжения

Выберем вид сопряжения из условия:

| (1.1) |

где jр— расчётное значение бокового зазора;

jnmin — минимальное значение гарантированного бокового зазора для соответствующего вида сопряжения.

Расчётное значение бокового зазора определяется по формуле:

| (1.2) |

где jр— расчётное значение бокового зазора;

— боковой зазор, компенсирующий изменение рабочей температуры;

— боковой зазор, компенсирующий изменение рабочей температуры;

jс — боковой зазор, необходимый для размещения слоя смазки.

Боковой зазор, компенсирующий изменение рабочей температуры, определяется по формуле:

| (1.3) |

где αω— межосевое расстояние

(αω12=12,75 мм, αω34=33 мм,αω56=66 мм);

αзк=12,4*10-6 с-1и αкор=13,1*10-6 с-1— коэффициенты линейного расширения для выбранных материалов зубчатого колеса (сталь 45) и корпуса (сталь 20);

|

|

tзк и tкор— температура нагрева зубчатого колеса и корпуса.

При температуре +40° получим для всех передач отрицательные значения j+40nii(т.к. (tзк(=tкор)-20)>0, а (αзк-αкор)<0) => для t=+40°С зазорные компенсации не нужны.

При температуре -20° получим:

j-20n12=

j-20n34=

j-20n56=

Значение зазора, необходимого для размещения смазки, определяется по формуле (для тихоходных передач):

| (1.4) |

где m— модуль зацепления.

Тогда:

Расчётное значение бокового зазора для всех передач:

jnmin берётся из табл. 112.10, в соответствии с ним назначаем вид сопряжения.

Вывод:

· jnmin12=8 мкм=>назначаем вид сопряжения G

· jnmin34=11 мкм=>назначаем вид сопряжения G

· jnmin56=13 мкм=>назначаем вид сопряжения G

Для всех передач выбран вид сопряжения G.

Тогда предельные отклонения межосевого расстояния:

· fa12=±14 мкм;

· fa34=±20 мкм;

· fa56=±22 мкм;

Расчёт кинематической погрешности

Исходя из рекомендаций, назначим степень точности 8 на все передачи.

В таблице 2 приведены значения параметров передач для вида сопряжения G и степени точности 8.

Таблица2.

| № З.К. | ||||||

| z | ||||||

| d, мм | 6,6 | 18,9 | ||||

| aω, мм | 12,75 | |||||

| Fr, мкм | ||||||

| TH, мкм | ||||||

| Fp, мкм | ||||||

| ff, мкм | ||||||

| Kφ | ||||||

| K | 0,93 | 0,98 | 0,98 | |||

| Ks | 0,74 | 0,99 | 0,99 | |||

| fa, мкм | ±14 | ±20 | ±22 | |||

| EH, мкм | ||||||

| jnmin, мкм | ||||||

| Вид сопряжения | G |

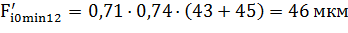

Минимальное значение кинематической погрешности для передач 8-й степени точности определяется по формуле:

| (2.1) |

где KS— коэффициент фазовой компенсации (для min, табл. 112.3);

Kφ— коэффициент учитывающий угол поворота ведомого колеса (табл. 112.12; Kφ=1 для всех передач, т.к. максимальный угол поворота = 3600°>2π);

и

и  — допуски на кинематическую погрешность шестерни и колеса.

— допуски на кинематическую погрешность шестерни и колеса.

Допуски на кинематическую погрешность определяются по формуле:

| (2.2) |

где Fp — допуск на накопленную погрешность шага зубчатого колеса

(табл. 112.1);

ff — допуск на погрешность профиля зуба (табл. 112.2).

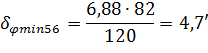

Произведем расчет для всех передач:

|

|

где d- диаметр ведомого ЗК.

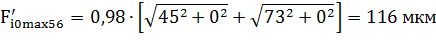

Максимальное значение кинематической погрешности для передач 8-й степени точности определяется по формуле:

| (2.4) |

где K— коэффициент фазовой компенсации (для max, табл. 112.3);

Kφ=1;

и

и  — допуски на кинематическую погрешность шестерни и колеса;

— допуски на кинематическую погрешность шестерни и колеса;

и

и  — погрешности монтажа шестерни и колеса (равны 0).

— погрешности монтажа шестерни и колеса (равны 0).

|

|

|

Таксономические единицы (категории) растений: Каждая система классификации состоит из определённых соподчиненных друг другу...

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)...

Типы сооружений для обработки осадков: Септиками называются сооружения, в которых одновременно происходят осветление сточной жидкости...

История развития пистолетов-пулеметов: Предпосылкой для возникновения пистолетов-пулеметов послужила давняя тенденция тяготения винтовок...

© cyberpedia.su 2017-2024 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!