Угловое серединное соединение брусков на шип «ласточкин хвост» может быть несквозным, проходящим на половину толщины бруска, и сквозным. Длина шипа составляет 0,3...0,5 ширины присоединяемого бруска, угол наклона шипа — 10°. Угловое соединение в паз и гребень несквозной обеспечивает правильное расположение деталей при сборке столярных изделий. Длина гребня должна быть 0,3...0,5 толщины бруска. Соединение рекомендуется располагать от торца бруска с пазом н а расстоянии не менее 10 мм.

Угловые ящичные соединени (рис. 3.4) на шип прямой открытый, на шип «ласточкин хвост»

Угловые ящичные соединени (рис. 3.4) на шип прямой открытый, на шип «ласточкин хвост»

открытый и полупотайной имеют высокую прочность. Толщина прямых открытых шипов 6... 16 мм. Толщина шипов «ласточкин хвост» в широкой части составляет 0,85 толщины бруска, угол наклона шипа — 10°. Шипы должны располагаться от кромки бруска на расстоянии не менее 0,75 его толщины.

Угловые ящичные соединения на шкант открытый и несквозной имеют небольшую площадь склеивания, поэтому такие соединения следует применять в тех случаях, когда основные нагрузки на шканты работают не на растяжение, а на срез. Диаметр шкантов 8 и 10 мм, длина 30...40 мм. Шканты изготовляют из цилиндрических заготовок твердых лиственных пород. Чтобы клей при установке шканта не сходил с его поверхности, шкант делают рифленым, а на торцах по окружности снимают фаски. Для рифления поверхности шканта применяют специальный калибр, через который ударом молотка прогоняют круглые заготовки определенного диаметра (рис. 3.5).

Угловые ящичные соединения на шкант открытый и несквозной имеют небольшую площадь склеивания, поэтому такие соединения следует применять в тех случаях, когда основные нагрузки на шканты работают не на растяжение, а на срез. Диаметр шкантов 8 и 10 мм, длина 30...40 мм. Шканты изготовляют из цилиндрических заготовок твердых лиственных пород. Чтобы клей при установке шканта не сходил с его поверхности, шкант делают рифленым, а на торцах по окружности снимают фаски. Для рифления поверхности шканта применяют специальный калибр, через который ударом молотка прогоняют круглые заготовки определенного диаметра (рис. 3.5).

В соединениях на несквозной шип этот шип должен не доходить до дна гнезда или проушины на 2... 3 мм. В настоящее время вместо шкантов при изготовлении ящиков используют шурупы – саморезы. На малых предприятиях склеивание брусков пластями и кромками в блоки и приклеивание раскладок на кромки щитовых элементов производят как холодным, так и горячим способом.

Отделка древесины.

При выборе вида и способа отделки мебельных изделий необходимо учитывать специфические свойства древесины, из которой изготовляют эти изделия. Строение и свойства древесины находятся в прямой зависимости от ее породы и местности, где она произрастала. При определении вида отделки учитывают пористость древесины, ее твердость, структуру, цвет, влажность, а также наличие в ней смолы и дубильных веществ. Различают отделку прозрачную, непрозрачную и имитационную.

При прозрачной отделке на поверхность древесины наносят прозрачное покрытие, что помогает сохранить цвет и текстуру древесины.

При непрозрачной отделке на поверхность древесины наносят непрозрачное покрытие (лаки и эмали, а также облицовочные материалы в виде пленок).

Имитационная отделка выполняется на малоценной породе древесины, на которой искусственно воспроизводят текстуру и цвет древесины ценных пород.

Отделка мебельных изделий улучшает их внешний вид, защищает от внешней среды.

При отделке применяют различные отделочные материалы.

Стадии технологического процесса отделки древесины для мебельных изделий приведены в табл. 9.1.

Подготовка поверхности древесины к отделке

Подготовку поверхности древесины к отделке подразделяют на столярную и отделочную (выполняется как под прозрачные, так и под непрозрачные покрытия).

Столярная подготовка.Эта подготовка включает в себя выполнение таких операций, как строгание, циклевание, заделка незначительных дефектов на поверхности древесины и шпоне и шлифование. К незначительным дефектам относятся, например, небольшие трещины в шпоне и вырывы волокон в древесине, которые шпатлюют древесной мукой с клеем. Чтобы цвет шпатлевки совпадал с древесиной, ее подкрашивают.

При прозрачном покрытии шероховатость поверхности древесины должна быть не ниже 32 мкм, при непрозрачном покрытии — 200...60 мкм. Перед непрозрачным покрытием у древесины высверливают сучки, заделывают их пробками, затем поверхность древесины строгают, фрезеруют и шлифуют на станках. Отделочная подготовка под прозрачную отделку.Эта подготовка включает в себя следующие операции: удаление ворса, обессмоливание, отбеливание, окрашивание, грунтование и порозаполнение. Шероховатость поверхности после отделочной подготовки должна быть не ниже 16 мкм.

Для удаления ворса поверхность древесины следует увлажнить. При увлажнении водой поверхность древесины многократно (не менее трех раз) увлажняют ею, а затем шлифуют. При увлажнении древесины растворами красителя или различных лаков ее ворс в результате набухания поднимается. Чтобы ворс при шлифовании древесины не приглаживался вновь, ему необходимо придать жесткость, для чего поверхность перед шлифованием увлажняют 3...5%-ным раствором столярного клея или дисперсией ПВА в теплой воде. При отделке древесины полиэфирными лаками ворс не удаляют, так как эти лаки не вызывают заметного набухания древесины. Древесину шлифуют на станках шкуркой № 6... 8.

Обессмоливание производят при отделке древесины хвойных пород. Объясняется это тем, что при наличии смолы ухудшается сцепление (адгезия) лаков с поверхностью, а в результате затирается шлифовальная лента при шлифовании. Для обессмолива- ния поверхности применяют 25%-ный водный раствор ацетона, 5...6%-ный водный раствор кальцинированной соды или смесь этих растворов в соотношении 1:4. Эти составы в подогретом виде наносят щеткой на поверхность древесины и после растворения смолы смывают теплой водой или слабым раствором кальцинированной соды.

1-й состав 2-й состав

Перекись водорода 20%-ная 100 100

Жидкое стекло 10...50 —

Аммиачная вода — 10

Лучшее отбеливающее средство — перекись титана, которая безвредна и пригодна для отбеливания древесины всех пород. Отбеливание выполняют щеткой или тампоном, нанося слой раствора на поверхность древесины и затем смывая его теплой водой после нескольких минут выдержки.

Для одновременного отбеливания и обессмоливания служат составы, содержащие соответственно отбеливающие и обессмоливающие вещества. Например, один из составов на 1 л воды содержит 30 г кальцинированной соды, 25 г поташа и 60 г хлорной извести. Состав смывают 2 —3%-ным раствором соляной кислоты.

Окрашивание древесины производят для придания ей новой окраски и сохранения ее текстуры. Различают окрашивание водорастворимыми красителями, пигментное («сухое») и подкрашенными жидкими грунтовками.

Из водорастворимых красителей применяют анилиновые (морилки) и протравные (водные растворы солей железа, меди, хрома и марганца). Действие последних основано на окрашивании древесины в результате химического взаимодействия красителей с дубильными веществами древесины.

Водорастворимыми красителями древесину окрашивают вручную, окунанием, пневматическим распылением и вальцами.

При окрашивании вручную окрашиваемую поверхность смачивают водой, а потом — раствором красителя кистью, тампоном или поролоновой губкой. Затем древесину насухо протирают сухим тампоном вдоль волокон.

При окрашивании методом окунания детали навешивают на подвески и погружают в ванну с раствором. После извлечения из ванны краситель свободно стекает с деталей и протирки не требует. Так красят в основном стулья и точеные детали.

При окрашивании пневматическим распылением раствор красителя на поверхность древесины наносят краскораспылителем. Излишки красителя снимают с поверхности тампоном. Расстояние от сопла краскораспылителя до поверхности 250...350 мм, диаметр отверстия сопла 1,5...2 мм.

Окрашивание вальцами выполняют на станках, предназначенных для нанесения клея. Для равномерного окрашивания вальцы обертывают поролоном. Скорость подачи заготовки 6... 12 м/мин.

После окрашивания водорастворимыми красителями заготовки сушат в условиях цеха или в камерах с принудительной циркуляцией воздуха (конвективная сушка). Продолжительность сушки в условиях цеха при температуре 18... 23 °С — не менее трех часов, в конвективной сушильной камере при температуре 45...50°С — 10 мин, при температуре 80...85°С — 5 мин. При окрашивании водорастворимыми красителями глубина крашения составляет обычно не более 0,5 мм.

Пигментное («сухое») окрашивание — это покрытие поверхности древесины растворенными в воде до определенной концентрации пигментами.

Окрашивание древесины подкрашенными грунтовками предназначено для одновременного поверхностного окрашивания и грунтования, что обеспечивает равномерное окрашивание древесины без поднятия ворса.

Грунтование и порозаполнение позволяют значительно сократить расход лака и эмали, улучшить качество отделки. Перед покрытием изделия лаком его грунтуют. Лакокрасочная промышленность выпускает готовые к употреблению составы для грунтования (НК, БНК и др.) В грунты по мере необходимости добавляют порошок пемзы, мел, тальк, каолин, трепел, древесную муку или пигменты для подкрашивания грунта под цвет древесины.

При отделке спиртовыми политурами поверхности огрунтовывают 3... 5%-ными политурами или нитролаками. Нанесенный тампоном тонкий слой политуры или нитролака сушат в течение 5…10 мин, а затем шлифуют вручную шкуркой № 5, 6. Огрунтовывание производят не менее двух раз с промежуточным шлифованием.

Грунтовки наносят на древесину пневматическим распылением, вальцами и обливом. Пневматическим распылением наносят грунтовку вязкостью (30 ± 5) с по вискозиметру ВЗ-4. Распыление производят на расстоянии 250...400 мм от поверхности. Вальцами грунтовку наносят на станках. Скорость подачи заготовок 8…12 м/мин. Для нанесения грунтовок обливом применяют лаконаливные машины. Грунтовку наносят один раз.

После нанесения грунтовки изделия сушат и шлифуют. При отделке масляными эмалями поверхность древесины грунтуют олифой. Грунтование и порозаполнение полиэфирным лаком применяют редко, так как он образует толстые покрытия с малой усадкой.

Порозаполнители поставляются обычно в виде двух компонентов: раствора пленкообразователя и наполнителя. Перед употреблением компоненты смешивают, так как суспензия порозаполнителей неустойчива: при хранении образуется плотный труднорастворимый осадок в результате расслаивания порозаполнителя. Порозаполнители могут быть бесцветными или подкрашенными. Наибольшее применение получили порозаполнители КФ-1, КФ-2, ПМ-11, ЛК.

Порозаполнители наносят на поверхность древесины так, чтобы порошок-заполнитель заполнил поры древесины. Порозаполнитель наносят вручную тампоном, шпателем или вальцами. Порозаполнители вуалируют (закрывают) текстуру древесины, поэтому излишки их необходимо снимать и протирать поверхность.

Для нанесения вальцами применяют специальные станки.

Отделочная подготовка под непрозрачную отделку.Такая отделка включает в себя операции обессмоливания, грунтования, местного и сплошного шпатлевания.

Обессмоливание производится так же, как и при подготовке поверхности древесины под прозрачную отделку.

Для грунтования применяют грунтовки с пигментами, соответствующие цвету основного лакокрасочного материала. Для непрозрачной отделки используют казеиновые, масляные, нитро- целлюлозные, глифталевые грунтовки и пинотексы.

Местное шпатлевание производят густыми шпатлевками или замазками. Шпатлевку наносят шпателями и кистью два или три раза, так как она дает большую усадку при высыхании. После того как шпатлевка просохнет, ее шлифуют.

Сплошное шпатлевание выполняют для выравнивания всей поверхности древесины и окрашивания ее в одинаковый цвет. Сплошное шпатлевание производится пневматическим распылением, обливом[14] и вальцами на станках. Зашпатлеванная поверхность должна быть ровной, без пропусков и подтеков шпатлевки. Основными видами операций при нанесении прозрачного покрытия являются лакирование и столярное (чистое) полирование, а также грунтование, шлифование, создание смоляной пленки и удаление масла.

Лакирование.В настоящее время основным способом достижения прозрачной отделки является нанесение на поверхность древесины лака, или лакирование. Для лакирования используются самые разные лаки и способы их нанесения.

В современной практике наиболее часто применяются нитроцеллюлозные лаки, которые дают прочную, эластичную, достаточно атмосферостойкую, быстросохнущую пленку. Нитролаки подразделяются на три группы: лаки горячего нанесения (при температуре 70...75°С) — НЦ-223, НЦ-225, лаки холодного нанесения (при температуре 18...23°С) - НЦ-216, НЦ-218, НЦ-221, НЦ- 222, НЦ-224, НЦ-296 (бывший НЦ-316) и лаки, дающие матовую пленку, — НЦ-49, НЦ-243. До рабочей вязкости нитролаки доводят растворителем № 646, за исключением лака НЦ-223, для которого применяют растворитель РМЛ-315. Все перечисленные нитроцеллюлозные лаки можно наносить на поверхность изделий кистью, тампоном или методом пневматического распыления. Лак НЦ-243 можно наносить и обливом. Лаки наносят 2...3 раза с промежуточной сушкой и сухим шлифованием шкуркой № 5 и 6.

Масляные лаки образуют прочную, эластичную, атмосферостойкую, но недостаточно декоративную пленку с сильным блеском. Из масляно-смоляных лаков сейчас используют пентафталевые лаки ПФ-231, ПФ-283 (бывший 4С). Лак ПФ-231 — светлый, образующий прочное глянцевое покрытие, высыхающее медленно, при температуре 18...23°С. Хорошо наносится как кистью, так и методом распыления. Отделка сводится к нанесению на поверхность 2... 3 слоев лака преимущественно кистью. Сохнет 8... 48 ч. Лак хорошо растекается, если его слегка подогреть. К полиэфирным лакам, широко применяющимся в мебельной промышленности, относятся ПЭ-246, ПЭ-265, ПЭ-251Б.

Лаки наносятся при отделке изделий в электрическом поле высокого напряжения; применяются для отделки щитов, облицованных шпоном ценных пород, и брусковых изделий.

Полиуретановые лаки обладают хорошей водостойкостью, атмосферостойкостью и износоустойчивостью. По своим свойствам он и близки к полиэфирным, а по некоторым показателям и превосходят их. Известны лаки марок УР-2112М и УР-2124М, которые наносят наливом и распылителем. Количество слоев лака устанавливают в зависимости от категории отделки. Расход лака — 110... 150 г/м2.

К инструментам, устройствам и машинам для лакирования относятся кисти и тампоны, пневматические распылители, а также распылители, вращающиеся в электрическом поле высокого напряжения, лаконаливные машины и др. При малых объемах работ (например, в учебных мастерских) лак наносят ручными инструментами — кистью (щетинной или волосяной) или тампонами.

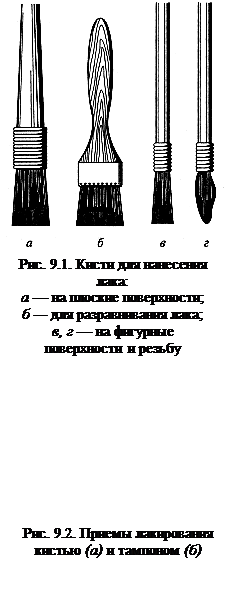

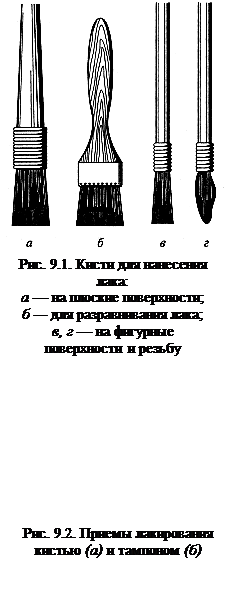

Виды кистей для нанесения и разравнивания лаков приведены на рис. 9.1. При лакировании кисть окунают в сосуд с лаком и наносят лак на отделываемую поверхность вдоль волокон древесины, в несколько слоев, с промежуточной сушкой между ними (рис. 9.2, а).

Виды кистей для нанесения и разравнивания лаков приведены на рис. 9.1. При лакировании кисть окунают в сосуд с лаком и наносят лак на отделываемую поверхность вдоль волокон древесины, в несколько слоев, с промежуточной сушкой между ними (рис. 9.2, а).

Тампон делают из мебельной ваты или вязальной шерсти, завернутой в шерстяную или полотняную ткань. При лакировании тампоном вату или шерсть тампона смачивают лаком и наносят на поверхность вдоль волокон древесины (рис. 9.2, б). При использовании пневматического распылителя лак распыляют с помощью сжатого воздуха. При работе распылителем факел распыления должен быть направлен перпендикулярно к отделываемой поверхности (рис. 9.3). На узкие поверхности лак наносят вдоль волокон, на широкие — перекрестно. При нарушении режимов пневматического распыления лака могут появиться следующие дефекты — шагрень, неравномерная толщина покрытия, пузырьки воздуха в покрытии, пропуск лака и подтеки. Лакирование с помощью пневматического распылителя позволяет улучшить качество отделки и увеличивает производительность труда. Недостатком является большая потеря отделочных материалов (15...70%), а также обязательное наличие распылительных кабин, снабженных вытяжной вентиляцией и фильтрами.

Тампон делают из мебельной ваты или вязальной шерсти, завернутой в шерстяную или полотняную ткань. При лакировании тампоном вату или шерсть тампона смачивают лаком и наносят на поверхность вдоль волокон древесины (рис. 9.2, б). При использовании пневматического распылителя лак распыляют с помощью сжатого воздуха. При работе распылителем факел распыления должен быть направлен перпендикулярно к отделываемой поверхности (рис. 9.3). На узкие поверхности лак наносят вдоль волокон, на широкие — перекрестно. При нарушении режимов пневматического распыления лака могут появиться следующие дефекты — шагрень, неравномерная толщина покрытия, пузырьки воздуха в покрытии, пропуск лака и подтеки. Лакирование с помощью пневматического распылителя позволяет улучшить качество отделки и увеличивает производительность труда. Недостатком является большая потеря отделочных материалов (15...70%), а также обязательное наличие распылительных кабин, снабженных вытяжной вентиляцией и фильтрами.

Для нанесения лака способом облива (при отделке плоских плит) применяются лаконаливные машины (рис. 9.4), которые действуют следующим образом.

Вытекающая из наливной головки 3 плоская струя лака покрывает равномерным по толщине слоем плиту 2, подаваемую под струю конвейером 1. После прохождения плиты струя попадает в лоток 6, откуда сливается в бак-отстойник 5 для очистки от пузырьков воздуха, и насосом 4 перекачивается снова в наливную головку. Таким образом, образуется замкнутая система циркуляции рабочего материала.

На некоторых лаконаливных машинах можно отделывать не только пласти, но и кромки плит. Для этого плиту кладут на конвейер таким образом, чтобы лакируемая кромка плиты находилась под углом 60...65° к лаковой завесе. Сейчас созданы специальные машины с узкой лаковой завесой для отделки кромок.

На некоторых лаконаливных машинах можно отделывать не только пласти, но и кромки плит. Для этого плиту кладут на конвейер таким образом, чтобы лакируемая кромка плиты находилась под углом 60...65° к лаковой завесе. Сейчас созданы специальные машины с узкой лаковой завесой для отделки кромок.

Лакирование с помощью лаконаливных машин увеличивает производительность труда, снижает потери отделочного материала, сокращает время отделки и улучшает условия труда (нет туманообразования).

Для лакирования точеных и объемных криволинейных деталей, имеющих обтекаемую форму без внутренних углов, их погружают в ванну с лаком, затем извлекают из нее и выдерживают для стекания лака, потом сушат. Для этого применяют лаки вязкостью 300...400 с по вискозиметру ВЗ-4 с содержанием сухого остатка 42...45%, а также обычные лаки, например лак НЦ-221 вязкостью до 100 с и с содержанием сухого остатка до 24 %.

Лакирование с помощью вращающегося распылителя в электрическом поле высокого напряжения по сравнению с лакированием с помощью пневматического распылителя позволяет сократить расход лака почти в два раза. В этом случае распыленные частицы лака, попадая в электрическое поле, достигают поверхности окрашиваемого изделия и оседают на ней. Электрическое поле создается между отрицательно заряженным распылителем и положительно заряженным изделием. Частицы лака двигаются по силовым линиям электрического поля от минуса к плюсу. На изделие предварительно наносят токопроводящие грунтовки. Лакирование в электрическом поле высокого напряжения применяется для отделки брусковых изделий: кресел, стульев, решеток и т.п.

Для лакирования плоских поверхностей деталей используются вальцы. Нанесение лака вальцами аналогично нанесению клея. Вальцы покрывают резиной, стойкой к действию растворителей, содержащихся в лаке. Регулирование давления наносящего вальца на поверхность детали дает возможность наносить лак тонким слоем.

В настоящее время широкое применение для прозрачной отделки получили составы «Пинотекс», изготовляемые на основе алкидной смолы. Эти составы применяют для одновременного окрашивания, огрунтовывания и отделки поверхностей. Они бывают бесцветными и цветными. Особенность цветных составов в том, что они окрашивают древесину в новый цвет и не закрывают текстуру древесины. Применяют «Пинотекс» для отделки древесины из хвойных и лиственных пород для имитации их под ценные породы дерева. На отшлифованную поверхность наносят 2... 3 слоя состава с промежуточной сушкой не более суток при температуре 18...20°С.

Сушка (отвердение) лаковых покрытий происходит за счет испарения из нанесенного лака растворителей и химического превращения пленкообразователя отделочного материала в твердое вещество. Очень важную роль при сушке играет температура.

При повышении температуры увеличивается скорость испарения летучих растворителей, ускоряется процесс химических реакций. Различают сушку конвективную в камерах, где сушильным агрегатом служит нагретый воздух, омывающий отделочное покрытие; терморадиационную, где сушильным агентом служат инфракрасные лучи, облучающие лак; аккумулированную теплотой, сущность которой заключается в предварительном нагреве отделываемой детали перед нанесением на нее лака. Деталь нагревают до 40... 80 °С в зависимости от вида применяемого лака.

Столярное (чистое) полирование.Этот вид полирования включает в себя следующие последовательно выполняемые операции: грунтование, шлифование, создание смоляной пленки (при полировании) и удаление масла. Полируют обычно изделия, выполненные из мелкопористой древесины с красивой текстурой: ореха, красного дерева, карельской березы, палисандра, груши, клена, березы, ясеня, тополя и яблони. Полирование осуществляют с помощью политур — растворов твердых смол в спирте или других органических растворителях.

Полирование политурами — это сложный, трудоемкий процесс, который необходимо выполнять в сухом, светлом, теплом и чистом помещении при температуре 18...20°С.

Полирование рекомендуется выполнять тампоном. Для облегчения скольжения тампона по полируемой поверхности его слегка смачивают растительным маслом (одна-две капли).

Грунтование.Его выполняют 12... 14%-ной шеллачной политурой (раствором шеллачной смолы в спирте), одновременно посыпая поверхность древесины пемзовой пудрой, которая, смешиваясь с политурой, равномерно распределяется по поверхности и заполняет поры древесины. Сначала рекомендуется обработать поверхность древесины тампоном, смоченным политурой, затем на слой политуры посыпать пудру, чтобы она прилипла к ней и далее выполнять грунтование. Сначала грунтование выполняют без масла. Масло используют после того, как вся поверхность станет равномерно матовой, а тампон начнет прилипать к поверхности.

Заканчивают грунтование, когда вся поверхность станет блестящей, гладкой и не будет заметно пор, а также различных дефектов. После грунтования производится выдержка или сушка изделия в сухом непыльном помещении при температуре 18... 20 °С не менее суток. После этого производится шлифование поверхности промасленной мелкозернистой шкуркой.

Шлифование.Шлифование надо вести вдоль волокон древесины без сильного нажима на поверхность. Отшлифованную деталь сушат в течение двух суток.

Создание смоляной пленки.Для создания зеркальной смоляной пленки необходимо произвести три последовательно выполняемые операции полирования (при необходимости четыре).

Первое полирование выполняют 8...10%-ной шеллачной политурой. Изделие (щит, деталь) укладывают на стол и протирают сухой тряпкой. После этого на тампон наносят политуру так, чтобы при легком нажиме на его рабочую поверхность политура выступала на его поверхность. Проверяют тампон на отдельном образце: он должен оставлять быстро исчезающий влажный след политуры. Движение тампона при первом полировании заключается в том, что сначала проводят прямую линию, а по ней — зигзагообразную пересекающую линию. При этом необходимо тщательно полировать края изделия. Когда тампон начинает прилипать к поверхности, для его скольжения добавляют масло. При первом полировании на поверхность наносят около 150 ласов (следов от тампона на поверхности). От этого поверхность становится гладкой, немного блестящей, без полос, пятен и незаполненных пор. Изделие после этого сушат в течение 12 сут при температуре воздуха 18... 20 °С.

Второе полирование выполняют только по хорошо высушенной предыдущей полировке. Новым тампоном с нанесенной на него политурой выполняют зигзагообразные движения с последующим возвратом тампона в виде петель через первые зигзаги. При втором полировании наносят также около 150 часов до момента, когда полируемая поверхность приобретет ровный зеркальный глянец.

Изделие после этой работы нужно просушить 8... 10 сут в сухом и теплом помещении.

Третье полирование выполняют более жидкой 8... 10%-ной политурой. Поверхность полируют в более быстром темпе и без масла. Тампоном оставляют на поверхности продольные и поперечные восьмерки вдоль поверхности, а затем — поперек. После третьего полирования должен получиться стойкий зеркальный глянец.

Четвертое полирование может быть необходимо только в случае удаления матовых участков на полируемой поверхности. Предварительно изделие сушат в течение 8... 10 сут, а затем приступают к полированию. Зеркальный глянец полированной поверхности без дефектов говорит о том, что работа закончена и можно приступить без выдержки к сушке. Следы масла в виде синего налета необходимо удалить. Делают это с помощью специальной сушки (выполировки).

Для выполнения сушки часто применяют 96%-ный спирт, но работать им надо осторожно, иначе он образует порчу («прожог») покрытия, в результате чего на поверхности появляются матовые пятна, которые удаляют повторным полированием.

Удаление масла.Для удаления масла из жидких составов используют различные жидкие смеси: спирт с водой; политуру с соленой водой; политуру с водой и добавлением эфира, а также порошки (венская известь, мел и др.). В этом случае порошок насыпают на поверхность и протирают ветошью. Лучше, когда вначале используют жидкие смеси, а затем порошки. Полученная после снятия масла поверхность должна иметь зеркальный блеск.

Для получения матового покрытия (матирования) пленку с зеркальным блеском протирают мягкой щеткой или ладонью, покрытой тонким слоем пемзового порошка.

Для ускорения процесса столярного полирования применяют смешанное полирование, при котором поверхности огрунтовыва- ют нитроцеллюлозным лаком. После сушки поверхность покрытия шлифуют и далее процесс ведут по технологии чистого столярного полирования. Непрозрачная отделка древесины чаще всего применятся для предохранения изделий (например, дачной мебели) от воздействия окружающей среды. Она заключается в нанесении на поверхность изделия окрасочных пигментированных непрозрачных материалов, которые создают на поверхности покрытие, полностью скрывающее текстуру и цвет древесины. Основным требованием к покрытию является то, что оно должно обладать хорошей сопротивляемостью к механическим и атмосферным воздействиям, быть химически стойким.

Покрытие может быть получено нанесением на поверхность изделия нескольких слоев непрозрачной краски, нитроэмали, лака, закрывающего цвет и текстуру древесины, и других видов непрозрачных покрытий. В целях снижения расхода краски для отделки применяют более дешевые, специально предназначенные для нанесения первого слоя грунтовки.

Получение более ровной поверхности перед непрозрачной отделкой достигается шпатлеванием всей поверхности. При этом применяют более жидкую шпатлевку.

Для выравнивания местных глубоких неровностей (сколы, вмятины) применяют местное или сплошное шпатлевание. После высыхания местной и сплошной шпатлевок поверхность шлифуют и покрывают слоем непрозрачного лака или эмали.

Непрозрачные покрытия наносят на поверхность изделий из древесины хвойных и недорогих мягких лиственных пород, древесностружечных и древесноволокнистых плит.

При небольших объемах работ лакокрасочные материалы наносят ручными инструментами — щетинными и волосяными кистями различных видов. Для получения сплошных непрозрачных покрытий применяют валики, которыми наносят краски и эмали на поверхность древесины.

Для получения многоцветного рисунчатого покрытия поверхность покрывают лаками или эмалями нескольких цветов с помощью трафарета.

Технология нанесения отделочных материалов при имитационной отделке древесины

Имитация под прозрачную отделку, при которой сохраняется текстура древесины, производится методами глубокой печати, аэрографии и ламинирования.

При использовании глубокой печати имитируют текстуру древесины по сплошному фоновому покрытию шпатлевкой. На фоновое покрытие последовательно наносят не менее двух рисунков и цветов текстур с промежуточной сушкой с помощью печатных станков (рис. 9.5).

Рисунок текстуры древесины наносится на произвольно окрашенную поверхность заготовок фоновым красителем, т. е. красителем, цвет которого должен совпадать с фоновым цветом имитируемой породы древесины. Имитацию текстуры древесины по сплошному фоновому покрытию шпатлевкой на поверхности плит выполняют на поточных линиях (рис. 9.6).

При использовании аэрографии рисунок наносится раствором красителя с помощью пневматического распылителя. Выходящий из сопла тонкий факел раствора обеспечивает возможность нанесения рисунка имитируемой текстуры ценных пород (красное дерево, орех, палисандр). Предварительно распылителем наносят общий фон, близкий по цвету имитируемой породе, а затем наносят рисунок текстуры с последующей накладкой ее оттенков. При ламинировании материалы (обычно плиты) облицовываются пленками на основе бумаги, на которую предварительно нанесен рисунок текстуры древесины. Бумага с нанесенным рисунком пропитывается смолой и, таким образом, получается пленка.

Пленки наклеивают разными способами. На основу наносят клей, поверх пленки укладывают ровный металлический лист и прессуют в течение 5... 8 мин. Более эффективен бесклеевый метод, когда плиты облицовывают пленками на основе термореактивных смол. Пленка прессуется при температуре 110...150°С, расплавляется и образует на основе твердое покрытие.

Поливинилхлоридные (ПВХ) пленки с тиснением или печатью, имитирующие текстуру древесины, приклеивают прокатыванием их через обжимные валики, нагретые до температуры 50….60°С. При облицовке самоклеющимися пленками их наносят с помощью простого накатывания на поверхность с одновременным удалением защитной бумаги. Если надо получить тисненое покрытие, то для этих целей используют матрицу из стеклоткани, которая не приклеивается к пленке. В процессе горячего прессования матрица с рисунком оставляет на отделанной поверхности тиснение.

Устранение дефектов отделки

При нанесении отделочных материалов на поверхность древесины и их сушке на покрытиях могут появиться самые разнообразные дефекты: волнистость, шероховатость, проколы, пузыри, кратеры, шагрень и т. п. Для устранения подобных дефектов покрытия шлифуют, разравнивают и полируют (облагораживают).

Шлифование производят ручными шлифовальными машинами или на шлифовальных ленточных станках.

С помощью шлифования выравнивают поверхность древесины, последовательно используя сначала шкурки № 4, а затем № 3. Направление движения шкурки должно совпадать с направлением волокон древесины. При шлифовании нитролаковых покрытий применяют мокрое шлифование. В качестве охлаждающей жидкости применяют уайт-спирит или смесь уайт-спирита с керосином в равных частях. Жидкость наносят на шлифуемую поверхность. После шлифования поверхность протирают хлопчатобумажной ветошью.

Разравнивание применяют для растворимых покрытий (спиртовые лаки, нитроцеллюлозные лаки и эмали). При ручном разравнивании шеллачных спиртовых покрытий тампон смачивают шеллачной политурой. При разравнивании нитроцеллюлозных покрытий тампон смачивают полировочным составом № 291, который слегка растворяет верхний слой покрытия. Вместо этих составов можно применять растворитель № 646 с добавлением 20...30%- ного этилового спирта и 3...5%-ного вазелинового масла.

Сначала покрытие разравнивают, двигая тампон поперек волокон древесины до уничтожения волнистости, шероховатости и подтеков, а затем для уничтожения следов поперечного движения тампон двигают вдоль волокон древесины.

Чтобы ускорить процесс разравнивания нитроцеллюлозных покрытий, поверхность следует подвергнуть один раз мокрому шлифованию на станках.

Полирование покрытий выполняют для более тщательного выравнивания поверхности покрытия после шлифования или разравнивания, чтобы придать покрытию зеркальный блеск.

На производстве полиэфирные и нитроцеллюлозные покрытия в основном полируют на ленточных шлифовальных станках, заменив шлифовальную шкурку лентой из специального сукна или ковра, или на барабанных полировальных станках с применением специальных дисков (рис. 9.7), используя специальные полировочные пасты.

После полирования в цеховых условиях через 1...2 ч с полированных поверхностей удаляют остаточные масла на специальных станках, применяя жидкие составы: полировочную воду № 18, полирующий состав № 3, составы СП и «Полиш», а также слабые спиртовые растворы.

Полирование в учебных мастерских можно производить с помощью ручных дисковых шлифовальных машин, заменяя диски со шлифовальной шкуркой на диски из эластичных пенопластов или тканей. Вручную нитроцеллюлозное покрытие полируют тампоном, смоченным в нитрополитуре (НЦ-314). Однако лучшие результаты дает смесь нитрополитуры с 7%-ной шеллачной политурой в соотношении 2:1.

Полезные советы мебельщику

• Для определения влагоустойчивости лаковой пленки лак наносят на стеклянную пластинку и сушат в горизонтальном положении при температуре 18...20°С. После высыхания лака пластинку на 1/2 высоты погружают в стакан с водой и выдерживают в ней в течение 3 ч при температуре 18...20°С. После высыхания пленки сравнивают участок, подвергшийся воздействию воды, с остальной пленкой. Водонеустойчивая пленка изменит цвет, размягчится и в дальнейшем отслаивается от пластинки.

• Избыток сиккатива ускоряет высыхание, но пленка красок или лака становится более хрупкой. Сиккативы взрывоопасны и токсичны. По возможности от них лучше отказаться.

Угловые ящичные соединени (рис. 3.4) на шип прямой открытый, на шип «ласточкин хвост»

Угловые ящичные соединени (рис. 3.4) на шип прямой открытый, на шип «ласточкин хвост» Угловые ящичные соединения на шкант открытый и несквозной имеют небольшую площадь склеивания, поэтому такие соединения следует применять в тех случаях, когда основные нагрузки на шканты работают не на растяжение, а на срез. Диаметр шкантов 8 и 10 мм, длина 30...40 мм. Шканты изготовляют из цилиндрических заготовок твердых лиственных пород. Чтобы клей при установке шканта не сходил с его поверхности, шкант делают рифленым, а на торцах по окружности снимают фаски. Для рифления поверхности шканта применяют специальный калибр, через который ударом молотка прогоняют круглые заготовки определенного диаметра (рис. 3.5).

Угловые ящичные соединения на шкант открытый и несквозной имеют небольшую площадь склеивания, поэтому такие соединения следует применять в тех случаях, когда основные нагрузки на шканты работают не на растяжение, а на срез. Диаметр шкантов 8 и 10 мм, длина 30...40 мм. Шканты изготовляют из цилиндрических заготовок твердых лиственных пород. Чтобы клей при установке шканта не сходил с его поверхности, шкант делают рифленым, а на торцах по окружности снимают фаски. Для рифления поверхности шканта применяют специальный калибр, через который ударом молотка прогоняют круглые заготовки определенного диаметра (рис. 3.5).

Виды кистей для нанесения и разравнивания лаков приведены на рис. 9.1. При лакировании кисть окунают в сосуд с лаком и наносят лак на отделываемую поверхность вдоль волокон древесины, в несколько слоев, с промежуточной сушкой между ними (рис. 9.2, а).

Виды кистей для нанесения и разравнивания лаков приведены на рис. 9.1. При лакировании кисть окунают в сосуд с лаком и наносят лак на отделываемую поверхность вдоль волокон древесины, в несколько слоев, с промежуточной сушкой между ними (рис. 9.2, а).

Тампон делают из мебельной ваты или вязальной шерсти, завернутой в шерстяную или полотняную ткань. При лакировании тампоном вату или шерсть тампона смачивают лаком и наносят на поверхность вдоль волокон древесины (рис. 9.2, б). При использовании пневматического распылителя лак распыляют с помощью сжатого воздуха. При работе распылителем факел распыления должен быть направлен перпендикулярно к отделываемой поверхности (рис. 9.3). На узкие поверхности лак наносят вдоль волокон, на широкие — перекрестно. При нарушении режимов пневматического распыления лака могут появиться следующие дефекты — шагрень, неравномерная толщина покрытия, пузырьки воздуха в покрытии, пропуск лака и подтеки. Лакирование с помощью пневматического распылителя позволяет улучшить качество отделки и увеличивает производительность труда. Недостатком является большая потеря отделочных материалов (15...70%), а также обязательное наличие распылительных кабин, снабженных вытяжной вентиляцией и фильтрами.

Тампон делают из мебельной ваты или вязальной шерсти, завернутой в шерстяную или полотняную ткань. При лакировании тампоном вату или шерсть тампона смачивают лаком и наносят на поверхность вдоль волокон древесины (рис. 9.2, б). При использовании пневматического распылителя лак распыляют с помощью сжатого воздуха. При работе распылителем факел распыления должен быть направлен перпендикулярно к отделываемой поверхности (рис. 9.3). На узкие поверхности лак наносят вдоль волокон, на широкие — перекрестно. При нарушении режимов пневматического распыления лака могут появиться следующие дефекты — шагрень, неравномерная толщина покрытия, пузырьки воздуха в покрытии, пропуск лака и подтеки. Лакирование с помощью пневматического распылителя позволяет улучшить качество отделки и увеличивает производительность труда. Недостатком является большая потеря отделочных материалов (15...70%), а также обязательное наличие распылительных кабин, снабженных вытяжной вентиляцией и фильтрами. На некоторых лаконаливных машинах можно отделывать не только пласти, но и кромки плит. Для этого плиту кладут на конвейер таким образом, чтобы лакируемая кромка плиты находилась под углом 60...65° к лаковой завесе. Сейчас созданы специальные машины с узкой лаковой завесой для отделки кромок.

На некоторых лаконаливных машинах можно отделывать не только пласти, но и кромки плит. Для этого плиту кладут на конвейер таким образом, чтобы лакируемая кромка плиты находилась под углом 60...65° к лаковой завесе. Сейчас созданы специальные машины с узкой лаковой завесой для отделки кромок.